利用净水污泥和废硅藻土制备复合陶粒

2018-11-21崔荣煜周天水王东田

崔荣煜,周天水,祁 浩,王东田,冯 芳

(苏州科技大学 化学生物与材料工程学院,江苏 苏州215009;江苏省环境功能材料重点实验室,江苏 苏州215009)

净水污泥是给水厂在饮用水生产过程中产生的一种副产品,由于净水厂通常采用铁盐或铝盐作为絮凝剂,因此,净水污泥主要成分有铝铁氢氧化物、混凝剂成分、腐殖质等,净水污泥具有较高的比表面积和良好的吸附能力。国内外对于净水污泥的利用已有研究,特别是在水处理领域有较多探索,例如对净水污泥改性作为污水中磷、氨氮吸附的材料[1-3],从净水污泥中回收混凝剂再次用于污水处理[4-5],制备吸附剂吸附水中重金属离子[6]等。当前我国城市自来水厂对于净水污泥的主要处置方式是直接排放或者脱水后填埋。

硅藻土是古代单细胞水生植物硅藻遗骸沉积为主生成的一种生物沉积岩,主要化学成分为SiO2。在啤酒工业中,硅藻土被作为一种重要的助滤剂使用,大量的硅藻土失去助滤活性后被露天堆放或者排入地沟,造成环境污染和资源浪费。由于硅藻土具有孔隙率高、比表面积大、吸附性强、耐酸等特点,常被当做吸附剂处理废水,目前主要用于处理城市污水[7-8]、重金属废水[9]、印染废水[10]、造纸废水[11]等。目前,我国陶粒主要是粘土陶粒,粘土原料主要来自耕地,这显然不符合我国耕地资源紧缺的国情[12]。有些固废研究以硅藻土为主要原料烧制陶粒,往往较多地掺加粘结剂、助熔剂来提升制品的性能[13-14]。净水污泥含有大量与粘土成分相似的矿物质,有利于组成粘土/污泥的混合物,国内外有许多学者对净水污泥烧制陶粒进行了可行性研究[15-16],研究发现污泥在陶粒烧制中可以作为一种有机添加剂[17],但要达到大规模处理污泥,同时有效降低陶粒烧制的成本还需要深入研究。笔者拟结合回收的啤酒厂废硅藻土和自来水厂的净水污泥,加入少量氧化钙混合煅烧制成一种可用于污水治理的复合陶粒,充分利用原料本身的特点,借助多种废弃物的物质组合来提高陶粒性能,既可降低陶粒的制备成本,又能处置净水污泥和废硅藻土,实现固体废弃物的资源化利用。

1 试验部分

1.1 主要材料与仪器

材料:试验所用的净水污泥取自苏州市某自来水厂;废硅藻土回收自苏州某啤酒厂;CaO为分析纯。

仪器:SX-G04135节能箱式电炉(天津市中环实验电炉有限公司);电热恒温干燥器(天津宏诺器械有限公司);微机差热天平(北京光学仪器厂);电子天平(赛多利斯科学仪器有限公司);XLD-1A型电子拉伸试验机(天津市材料试验机厂)。

1.2 复合陶粒的制备

试验中以净水污泥为主要材料,添加适量废硅藻土和CaO,经过成型、干燥、预热、烧制、冷却,选择出成型较好的产品进行性能测试,并优化出满足陶粒成型达标要求的工艺条件。

1.2.1 混合成型探索

将经过滤、脱水、干燥后的净水污泥和废硅藻土按照表1所给比例制作成球,设定成球质量为10 g,手工搓球,加水量满足混合物成球所需即可。将成型球体置于烘箱中,设置温度为100℃,观察2、4、12 h的变化。观察方法主要是考察外观、抛扔以及手捏球体感受其所能承受压力的强度。

筛选出上述球体烧制成型较好的试验配比方案,每个配比方案制作出两组球体。置于箱式电炉,400℃下预热25 min,观察400~1 100℃时球体的变化(每隔100℃观察一次),设置升温速率为10℃·min-1,每次达到指定温度后焙烧30 min,待自然冷却取出球体。需要注意的是,由于球体原料的配比、单体有机物含量等方面存在一定的波动,因此烧制时间30 min仅为预测时间,具体焙烧时间只要能保证陶粒烧制成功即可。

1.2.2 热重分析实验

分别将净水污泥、废硅藻土和烧制的成型较好的净水污泥和硅藻土的混合球体置于差热分析仪上做空白对比实验。样品质量在5~10 mg之间,以10℃·min-1的升温速率升温至1 000℃,保温5 min,观察热量信号和质量信号的变化情况。

1.2.3 配方优化实验

结合Reliy三相图[18]和混合成型探索实验中烧制出的球体比例,制定出表2所给的配方比例。照此配方制出球体,置于箱式电炉,400~1 200℃温度范围内,每隔100℃观察一次变化,每次观察需保温30 min待自然冷却后进行。对于烧结成型较好的陶粒进行性能测定。

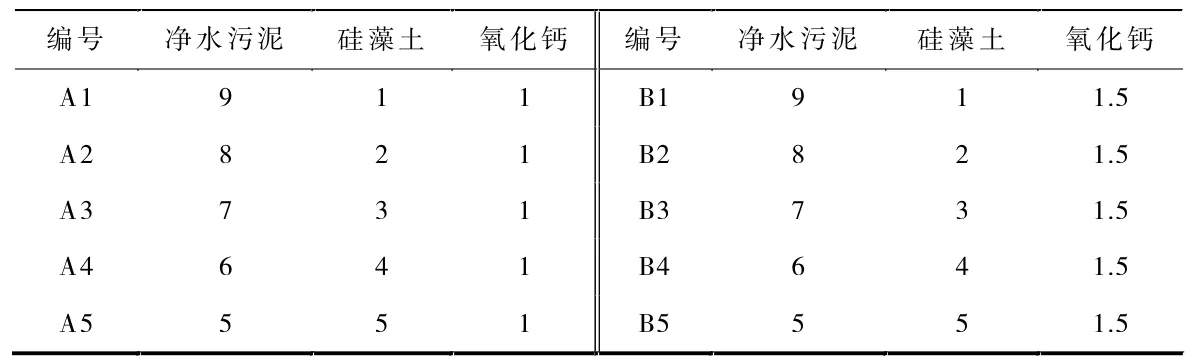

表1 净水污泥和硅藻土制球试验配比(质量比)

表2 净水污泥、硅藻土和氧化钙的比例(质量比)

1.3 陶粒性能测定

陶粒抗压强度Cs的检测:采用电子拉伸试验机测试出制品所能承受的最大压力N,测出试验小球的直径并计算出最大横截面积S,根据公式Cs=F/S三次测量取算术平均值。

陶粒的表观密度、堆积密度、1h吸水率的测定,均参照《轻集料及其试验方法》(GB/T 17431.2-2010)[19]进行。

2 结果与讨论

2.1 混合成型探索

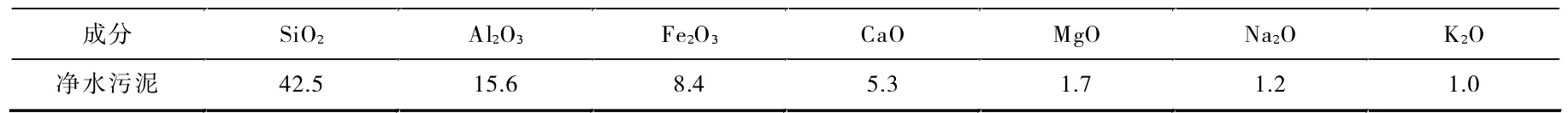

净水污泥来自苏州市某自来水厂,该厂原水取自太湖,采用聚合氯化铝作为絮凝剂,净水污泥的含水率为65.98%,它主要含有的金属元素有Al、Fe、Ca和Mg等,其他有毒有害的重金属离子未检出或者含量极低,主要非金属元素有Si、C和O[1],其主要化学成分见表3[20]。

表3 新区净水污泥的主要化学成分

为了充分实现固体废弃物的资源化利用,实验中尽可能提高净水污泥和废硅藻土在原料中所占的比例,在确定了两者的混合成型比的基础上,再通过添加少量CaO作为粘结剂以改善陶粒性能,因此,首先进行净水污泥和废硅藻土两者混合成型比例探索。

2.1.1 材料配比研究

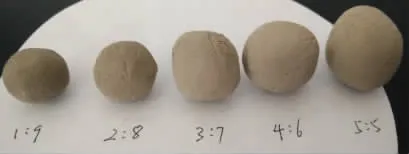

实验发现:随着废硅藻土所占质量比的增加,陶粒的成型情况越来越差。当净水污泥和废硅藻土的质量比为 9∶1、8∶2、7∶3、6∶4、5∶5 时(表 1 中样品编号 1~5),加入适量的水,能够手搓制成球体,图 1 所示是将这 5种小球置于烘箱100℃、12 h后的成型。但是,当废硅藻土的含量多于净水污泥时,混合物不能成型,如图2所示是净水污泥和废硅藻土的质量比为4∶6时的混合情况,无法捏制成球体。

图1 100℃时5种废硅藻土和净水污泥不同配比小球的试烧样品

图2 净水污泥和废硅藻土质量比为4∶6时无法烧制小球的样品

2.1.2 烧结温度研究

在确定表1中编号1~5的样品比例制作成型的可行性之后,将上述比例小球置于箱式电炉煅烧进一步考察。煅烧开始的预热是为了避免混合球体突然进入高温环境引起炸裂,同时还能将陶粒轻质化,降低样品后期煅烧耗能。

烧结温度部分实验结果表明:600℃以内,陶粒表面呈黑灰色,抗压强度很差,球体中有机物未能完全碳化,部分炭化的有机物产生的气体导致球体表面出现少量裂痕,手捏即碎,说明温度过低导致陶粒膨胀性能不佳。 如图 3(a)、(b)、(c)、(d)、(e)所示,是 600 ℃时净水污泥与废硅藻土混合质量比例分别为 9∶1、8∶2、7∶3、6∶4 和 5∶5 球体的烧结情况。

图3 600℃时净水污泥和硅藻土不同配比的烧结球体

在700~1 000℃,陶粒体外表呈砖红色,同样强度较弱,手捏即碎,球体上裂痕开始变多,陶粒膨胀性能随着温度的升高获得明显改善。观察破碎球体的内部,700℃、800℃时样品的烧结并不完全,内部还是黑灰色部分,图4是800℃烧结体的破碎情况。900℃以上达到很好的膨胀效果,球体形状保持完整,1 000℃和1 100℃下的烧结体由于过高的温度导致原料很多成分熔化,出现釉质层现象。但是1 100℃烧结体(如图5所示)呈黑褐色,热解、气化使得小球外表面有明显的气孔,部分气体会被矿物组分封闭在球体内部形成气泡。由于持续加热升温至1 100℃这一过程可视为球体达到烧结温度前的预热过程,过长的预热时间使得原坯料坍塌气泡被堵塞,导致球体颗粒致密化现象[18],因此,体积明显小于此前温度低于1 100℃时烧制的样品。

混合成型试验结果表明:添加辅料和选择净水污泥和废硅藻土烧制成型陶粒可行,900℃和1 000℃是较合理的烧结温度,经过高温烧结后球体的成型可以得到显著的改善。净水污泥的主要矿物成分是石英、高岭土等粘土矿物,因此,可塑性较强,高温烧结有利于成球质[21]。此外,硅藻土主要化学成分是活性SiO2和有机质,塑性和粘结性很好[14]。

图4 800℃时配比5∶5的破碎样品

图5 1 100℃时配比8∶2的烧结样品

2.2 热重分析

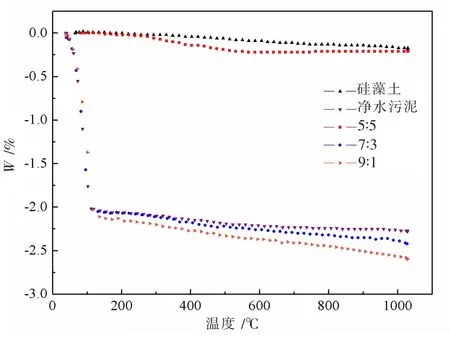

选取净水污泥、废硅藻土质量比为6∶4、8∶2、9∶1三种配方制得的样品小球与净水污泥、硅藻土进行空白对照热重检测实验。

如图6所示,随着温度的不断升高,各样品TG曲线一直呈下降趋势。废硅藻土样品在加热过程中质量小幅降低,这表明该硅藻土样品中水分较少,随着有机物杂质的分解,其SiO2纯度也逐渐提高。对于未经干燥处理的净水污泥和3个不同比例配成的陶粒小球,其吸附水分和少量低碳烃类物质大量挥发,使得样品质量在室温至150℃左右这一阶段出现大幅降低,其中9∶1配比样品的质量损失率最大为30.4%;150℃之后的质量变化趋势变缓,在这一过程中,样品中的结晶水除去,有机物成分挥发、分解以及炭化,碳酸盐类也开始分解产生CO2,这也表明样品中结晶水、有机物、碳酸盐类含量不是很高;900℃之后质量几乎不变,由此可知,混合材料内的各物质在900℃以上时可以达到平衡,所以900℃可以作为焙烧温度的下限。

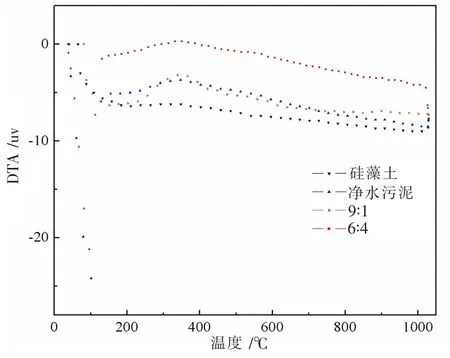

DTA曲线图(图7)显示,硅藻土在100~400℃有一个较平滑的吸热峰,表明样品吸收热量发生了分解。除硅藻土外,其他3个样品在室温至150℃存在吸热峰,这是因为样品中的水分等挥发需要热量;在250~600℃有放热峰,说明在这三个样品中有机物、碳酸盐类物质发生分解,释放出热量。值得注意的是,通常600℃之前有机物就应该完全分解[22],但是配比9∶1的样品在700~900℃之间还有一个放热峰,应是在这一温度下混合物各成分之间有化学反应发生。

图6 系列样品TG曲线

图7 系列样品DTA曲线

2.3 配方优化实验

有研究表明烧制陶粒的成分比例应该满足Reliy三相图[18],即原料的化学组成范围为:SiO2占原料总质量的53%~79%,Al2O3占10%~25%,另外,CaO、Fe2O3、K2O、Na2O、MgO 等助熔剂质量之和应占总质量的 8%~26%。

以净水污泥和废硅藻土作为烧制陶粒的原料,从原料角度只能够满足烧制陶粒的两个条件:其一,必须以SiO2和Al2O3为主体,作为骨架成分起到形成陶粒强度的作用;其二,是要有发气成分,主要包括有机物、水化物和碳酸盐类等。但是,烧制陶粒还需要助熔剂以降低熔烧温度和熔液黏度,助熔剂一般是碱性金属氧化物,笔者选择相对廉价易得的CaO,有助于降低成本。CaO作为助熔剂含量不宜太高,否则会缩小烧结温度范围,降低发泡性能,一般宜控制在总重量的6%~8%[23]。

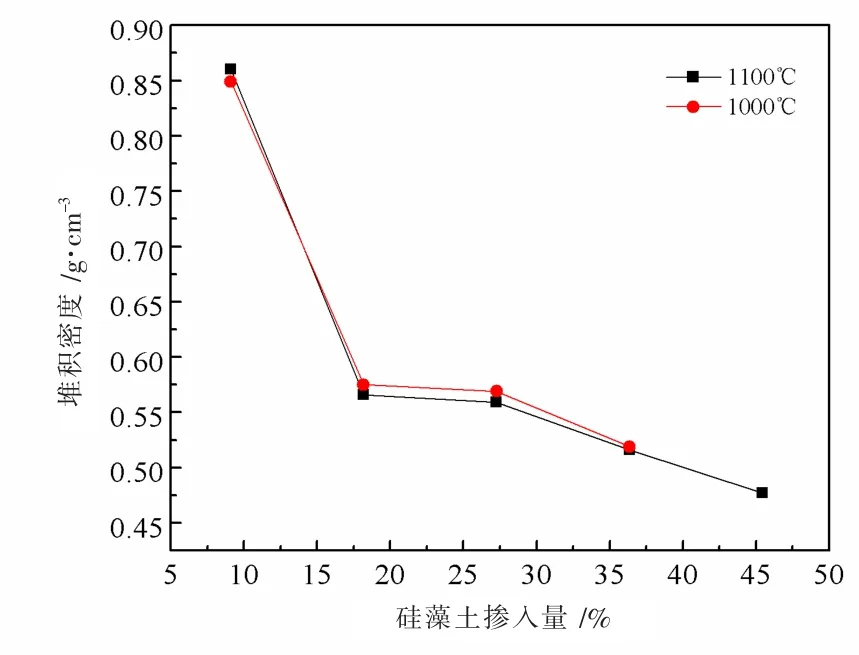

参照水泥-硅灰浆体系统常用的硅灰火山灰反应模型,在高温煅烧过程中,当温度达到800℃时,CaO会与Al2O3发生如下反应,该反应生成物强度和稳定性均较好:

按照表2的原料配比优化方案制作陶粒球体,400℃至1 200℃的烧制实验结果如下:(1)从烧结成型质量来看,相比于此前不掺CaO煅烧,两种配比方案在700~1 100℃范围内的烧结体均呈现出较好的成型,因此CaO作为助熔剂加入原料确实起到了改善成型的作用,这与杨传猛等人实验结论相一致[24]。但是1 200℃的成品,出现了与此前不掺CaO在1 100℃下烧结品的相似现象:表面呈黑褐色,出现熔融现象,因此1 200℃可作为以后进一步研究的焙烧温度的上限。(2)从陶粒的抗压强度(手捏初步感知)来看,表格2中质量比编号为A1~A5样品在700~900℃下抗压强度很差,轻捏即碎,A5在1 100℃抗压强度也较差,未能有效粘结;对于在不同温度下烧结的B1~B5等五类不同质量比样品而言,绝大多数烧结成品的抗压强度都很差,只有B1和B2样品在1 000℃烧结后表现出较好的抗压强度。

综合上述样品的成型以及抗压情况,选择质量配比编号A1~A5在1 000℃、1 100℃的9个烧结小球以及B1和B2在1 000℃的2个烧结小球作进一步的性能检测,以确定此次试验的最佳配料比和焙烧温度。

2.4 样品性能研究

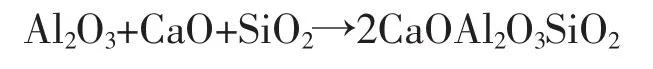

B1和B2配比样品在1 000℃的2个烧结小球的性能测试结果单独列出(表4)。

表4 优化烧结小球的性能测试结果

2.4.1 烧结体堆积密度

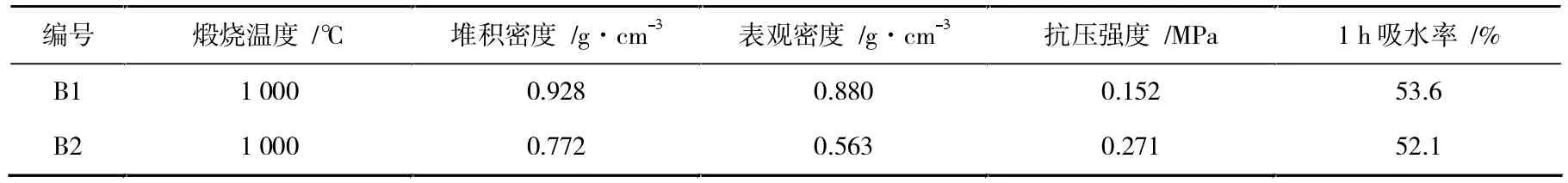

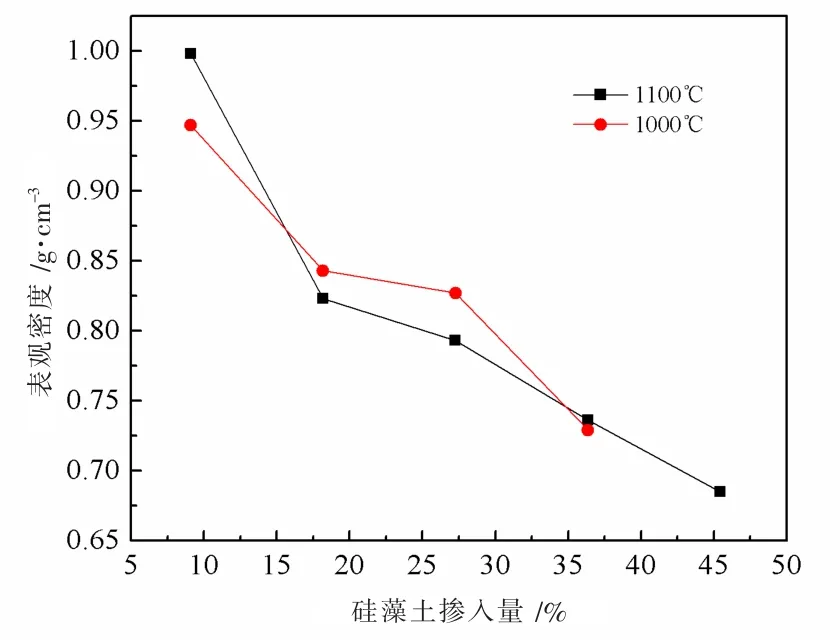

A1~A5配比小球在不同烧结温度下体积堆积度如图8所示,该系列样品中最大堆积密度为880 kg·m-3(<1 200 kg·m-3),该批成品符合《轻集料及其试验方法》[25](GB/T17431.1-2010)中对轻集料的定义。

在1 000℃和1 100℃两种温度下,随着净水污泥含量减少,废硅藻土含量增加,样品的堆积密度呈下降趋势,这主要由于硅藻土本身的多孔结构,硅藻土成分越多,烧结体的堆积密度就会越低。对于同一配比样品,不同温度下烧制品的堆积密度的改变并不明显,这可能与两种烧结温度相差较小有关,通常在某一个温度区间内,陶粒坯料的烧胀会导致堆积密度的下降[18]。

2.4.2 烧结体表观密度

将图9与图8对比可以发现,陶粒表观堆积度呈现了和体积堆积度一样的变化趋势。表观密度受颗粒间孔隙影响,所以陶粒的表观密度和陶粒的膨胀存在一定的关系,净水污泥和废硅藻土中含有的有机质在煅烧过程中转化成气体导致陶粒膨胀系数变大,成品轻质化,内部的孔越大,表观密度就越小[24]。

图8 硅藻土含量对烧结样品堆积密度的影响

图9 硅藻土含量对烧结样品表观密度的影响

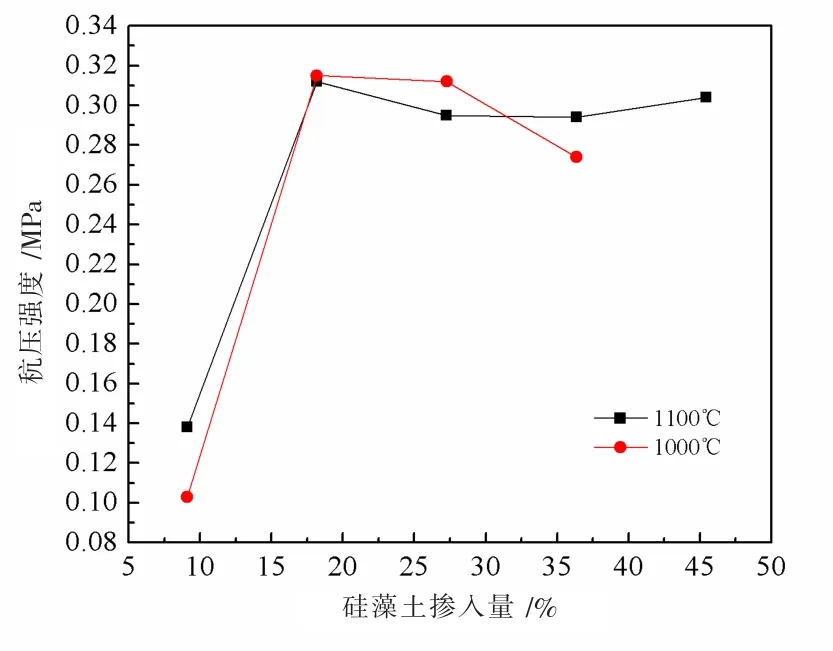

2.4.3 烧结体抗压强度

试验采用抗压强度代替筒压强度来表征陶粒的强度,《轻集料及其试验方法》[25](GB/T17431.1-2010)中700~800级陶粒的筒压强度为3.0~4.0 MPa,通常轻集料的抗压强度大约为其筒压强度的75%[26],因此试验陶粒的抗压强度为2.25~3.0 MPa方能符合标准中对于陶粒筒压强度的要求。

结合图10和表4知:编号A2即净水污泥/废硅藻土/CaO质量比为8∶2∶1的抗压强度最高为0.315 Mpa。理论上而言,高空隙率的陶粒承受压应力的孔间壁的比例更小,强度也就越低,但是测试结果并没有表现出两者的正相关性,这应该与抗压强度普遍低于国标的最低标准有关。在后续研究中可以考虑在烧结原料中增加诸如水玻璃之类的粘结剂[13]和Al2O3来改善烧结体的强度性能。

2.4.4 烧结体吸水率

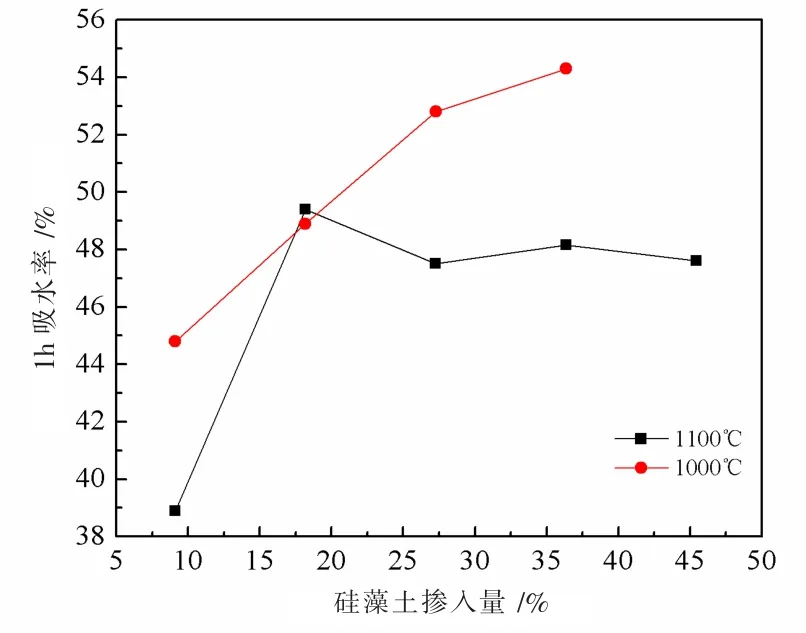

如图11所示,不同温度下烧成的陶粒的吸水率介于38.9%~54.3%之间,当废硅藻土含量由9%(A1配方)提高到18%(A2配方),吸水率的增长幅度最大。总体而言由于硅藻土的可塑性不如净水污泥,因此,随着废硅藻土含量的增加,混合原料的可塑性有所降低,物料之间的结合能力也随之下降,所以在烧制成的陶粒球体内部会出现更多的孔洞,从而体现在陶粒吸水率的上升。在1 100℃下烧胀的陶粒的吸水率大多低于在1 000℃的成品,因此,温度升高有利于提高烧胀陶粒的致密性。

与建筑用陶粒不同,理论上用于水处理的陶粒材料的吸水率越高越好,高吸水率有利于增大陶粒与水体的接触面积,从而增强陶粒对于水体中有关污染物的吸附能力。试验烧制陶粒的吸水率的性能表现较好,适宜用于水处理领域。若用于建筑材料领域,对抗压强度要求相对更高[24],制备陶粒的强度仍需改善。

图10 硅藻土含量对系列样品的抗压强度的影响

图11 硅藻土含量对烧结样品的1 h吸水率的影响

综上所述,在考虑充分利用固废资源,尽可能少地掺加其他物质的前提下,1 000℃和1 100℃时煅烧出的陶粒具有较好的成型和稳定性。与一些同类研究比较[16,22,23],这个烧结温度偏低,可能与原料中所含Al、Si含量较低有关[27],此外Al2O3和SiO2含量偏低也导致了烧结体的强度普遍不足。总体而言,该试验中1 000℃配比编号为A1~A5煅烧出的陶粒的综合性能优于1 100℃同比例的陶粒,也优于1 000℃和1 100℃下B1、B2配比样品。另外,对于1 000℃下A1~A5五种综合性能较好的比例中,随着配方成分中废硅藻土含量的增加,煅烧出的陶粒的综合性能呈现先升高后下降的趋势。在11组进行性能测试的陶粒小球中,配方比例为8∶2∶1(A2)的样品在1 000℃时表现出最佳综合性能,其陶粒抗压强度为最高0.315 MPa,1 h吸水率48.9%也处于所测样品的前列。以上基本符合应用于净水领域的要求,可作为实现净水污泥和废硅藻土资源化利用的方法来推广和应用。

3 结语

利用净水污泥、废硅藻土和氧化钙进行复合陶粒的制备是可行的。温度和材料的配比是影响陶粒成型与性能的重要因素,合理的煅烧温度范围是900~1 100℃,最佳的煅烧温度是1 000℃,在此温度下,净水污泥、废硅藻土和CaO三者质量比为8∶2∶1的陶粒表现出最佳综合性能。配方中加入一定量的CaO有助于改善球体成型,提高陶粒抗压强度,但是陶粒综合性能中的抗压强度略差,这与原料中粘结剂和助熔剂含量过低有关,后续研究中可以进一步改善。另外,同一温度,不同配比下,随着硅藻土含量的增多,产物的堆积密度和表观密度减小、吸水率总体呈增大趋势,配方质量比为8∶2∶1时的抗压强度最大。在相关的固废资源化利用研究中,充分发挥净水污泥和硅藻土所具有的特性,结合价廉易得的氧化钙,按照一定比例经预热后混合煅烧,烧制出的陶粒产品适应于在净水领域的应用。

致谢:感谢江苏高校优势学科建设工程项目的资助、水处理技术与材料协同创新中心的支持。