基于实测钢筋应力的某大型渡槽力学参数反演分析

2018-11-20黄耀英夏世法

丁 宇, 袁 斌, 黄耀英, 夏世法, 刘 钰

(1. 三峡大学 水利与环境学院, 湖北 宜昌 443002; 2.中国水利水电科学研究院, 北京 100038)

1 研究背景

渡槽是远距离调水工程中应用最广泛的一种建筑物[1]。对于工程规模巨大的跨流域调水工程,渡槽作为其中重要的输水建筑,其结构的安全性十分重要,实施安全监测是必要的,比如南水北调工程中的湍河渡槽、漕河渡槽等都有比较完善的监测设计[2-3]。目前,国内外有关安全监测的研究和应用大多是针对大坝的,如吴中如等[4]、杨杰等[5]、Yu Hong等[6]在大坝原型反分析和安全监控理论的建立和发展方面作了大量的工作,取得了丰富的成果。但针对渡槽安全监测的研究成果不多,很多渡槽工程虽然实施了安全监测,却并没有对监测结果进行很好的分析。

滑令[7]、赵兰敏[8]进行了相关探讨并建立了渡槽变形和应力确定性模型,但缺乏对实测资料的分析,模型中的水压分量和温度分量通过有限元计算求得。渡槽工程中对监测资料的处理大多是常规的定性分析[9-10],主要通过实测过程线和统计的特征值来分析渡槽的运行状况。基于监测资料进行正分析可以对渡槽的安全性态做出评价和判断,但由于渡槽长期运行以及复杂的工作环境的影响,导致渡槽实际参数与设计参数存在较大差异,这时可以将正分析的成果作为依据,通过相应的理论分析,借以反求其材料参数。近年来,基于变形实测资料对大坝材料参数反分析的研究较多,冯帆等[11]基于施工期大坝和基础监测的垂向压缩变形,来反演施工期真实力学参数;黄耀英等[12]基于施工期实测温度来反演大坝混凝土热扩散率;张建华等[13]基于并行粒子群算法的反分析方法,利用混凝土大坝实际所测温度对热学参数进行反分析;万智勇等[14]考虑冻胀变形的影响对高寒地区碾压混凝土坝进行参数反演。在渡槽参数反演方面,丁晓唐等[15]基于南水北调工程某穿黄渡槽模型动力试验测试数据进行了渡槽结构动力参数反演,但对渡槽进行其他材料力学参数反演的报道较少。

为了进一步研究基于渡槽监测资料的模型建立和材料参数反演,本文依托某大型渡槽工程,通过开展现场通水钢筋应力监测试验,建立基于实测钢筋应力的统计模型,分离出温度和水压分量,最后采用正交设计、神经网络模型以及数值计算相结合的方法,优化反演获得渡槽实际弹性模量,可以为渡槽安全性态评估提供参考。

2 现场监测试验

2.1 监测概况与实施

某渡槽建于20世纪90年代,槽跨径为10 m,槽身高2.7 m,槽身宽3.6 m,设计水位为2.3 m,校核水位为2.525 m。该渡槽支座为平面钢板支座,下部结构为钢筋混凝土排架。根据槽身保护层混凝土剥落情况,在渡槽跨中埋设两支振弦式钢筋计对槽身外缘纵向钢筋进行应力监测,钢筋计与纵向钢筋为串联方式焊接,跨中底部逆时针30°处埋设1号钢筋计,跨中底部埋设2号钢筋计,安装布置图如图1所示。仪器埋设布置完成后进行通水试验。

图1 渡槽钢筋计布置图(单位:m)

2.2 监测试验与结果

由于灌溉需要,该渡槽于2017年6月15日06:17开始通水,约2 h后渡槽水位达到1.1m,受灌溉流量需求的限制,此后水位保持不变。在通水前2 h即开始使用读数仪对2支钢筋计进行数据采集,采集时间间隔为1 h,获得模数和温度值,本次钢筋计应力监测共持续12 h。根据采集的模数,计算得到实测钢筋应力值。1号和2号钢筋计应力实测值与温度过程线如图2所示。

由图2可见,钢筋实测应力与钢筋计温度相关性强,具体表现为:开始时,钢筋计实测温度先略有下降,在 7:24时降低至最低温度,此时1、2号钢筋计温度分别为23.8、23.7℃,实测拉应力达到最大,分别为1.203、2.246 MPa;随后,钢筋计实测温度逐渐升高,钢筋实测应力则从拉应力逐渐转变为压应力,在 15:17时温度达到最高,此时1、2号钢筋计温度分别为29.8、28.4℃,实测压应力达到最大,分别为-6.976、-3.902 MPa;随着环境气温的下降,钢筋计实测温度逐渐降低,此时实测钢筋的压应力则逐渐减小。

3 实测钢筋应力统计模型

3.1 温度、水压因子选择

由上述实测钢筋应力分析可见,钢筋应力随温度波动变化,为此,选取钢筋计实测温度和周期性谐波函数作为钢筋计统计模型的温度因子。由于槽身为壳体结构,水压荷载引起1号和2号钢筋计处的应力与水深的关系较为复杂,为此,通过建立三维渡槽有限元模型,分析两支钢筋计埋设位置的应力与不同水压荷载的关系,来选择合适的水压因子。

图2 2017-06-15钢筋计实测应力与温度变化

3.1.1 三维渡槽有限元模型和计算条件 建立三维渡槽钢筋混凝土有限元模型,如图3所示。混凝土采用六面体八节点等参单元,钢筋网则采用三维杆单元。混凝土设计强度为R300,对应《水工混凝土结构设计规范》(SL 191-2008)[16]中的强度等级进行线性插值为C28[17],钢筋等级为HPB235,材料的具体计算参数取值见表1。考虑到平面钢板支座的上、下座板间的摩擦阻力,将渡槽端部底部与排架接触部位近似为完全位移约束,采用大型通用有限元软件MSC.Marc计算。采用有限元软件中的内嵌钢筋功能,用“INSERTS”命令将钢筋网单元嵌入混凝土单元,在计算过程中,假设钢筋网和混凝土之间的位移协调。

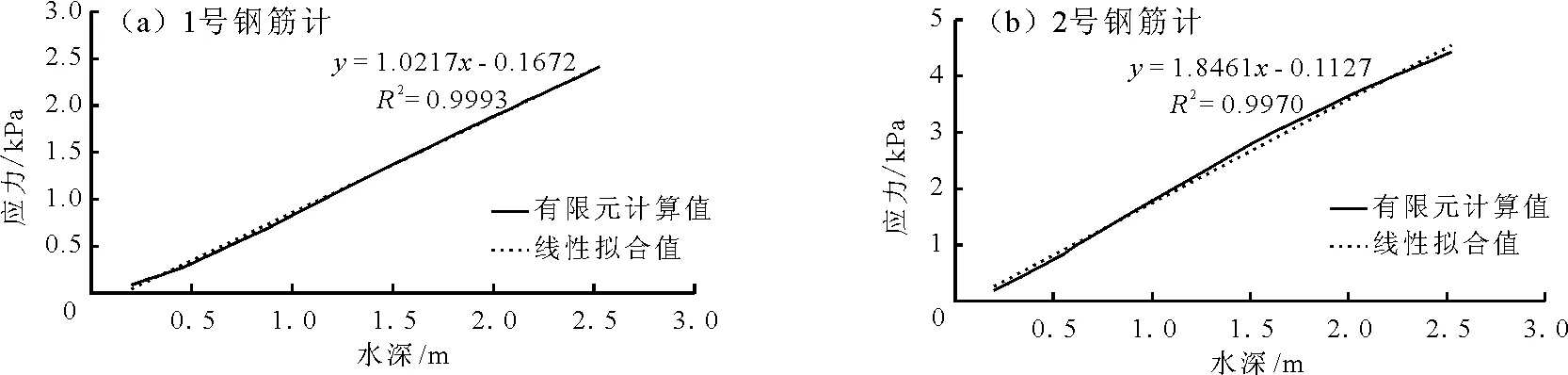

3.1.2 钢筋应力与不同水压荷载的关系 通过有限元计算不同水压荷载作用下1号、2号钢筋计处的钢筋应力,由2.1节,计算时水深选取范围为0.200~2.525 m,计算结果如图4所示。结果表明应力计算值与水深进行线性拟合的相关系数分别为0.9993和0.9970,基本可认为钢筋应力水压分量与水深的一次方成线性关系。因此,选取水深h的一次方作为1、2号钢筋计实测应力的水压分量因子。

图3 渡槽钢筋混凝土有限元模型

材料等级抗拉强度标准值/MPa抗压强度标准值/MPa弹性模量/GPa泊松比钢 筋HPB2352102100.300混凝土C281.9218.74300.167

图4 钢筋应力水压分量与水深的关系

3.2 统计模型分析

3.2.1 统计模型建立 由上述分析可知,运行期渡槽钢筋应力影响因素可分为水压、温度和时效3个部分[18],钢筋应力计算式为:

σ=σH+σT+σθ

(1)

式中:σ为钢筋应力,MPa;σH为水压应力分量,MPa;σT为温度应力分量,MPa;σθ为时效应力分量,MPa,当监测时间短时,时效应力分量可忽略不计。此时表达式变为:

σ=σH+σT

(2)

根据3.1中的分析,选取水深h的一次方作为钢筋应力的水压分量因子;选取钢筋计实测温度和周期性谐波函数作为温度分量因子,各分量的表达式如下:

σH=a0+a1h

(3)

(4)

式中:a0、a1为水压应力分量系数;h为水深,m;b0,b1,b2为温度应力分量系数;ΔT为与测量基准时刻的温差,℃;t为时间, h。

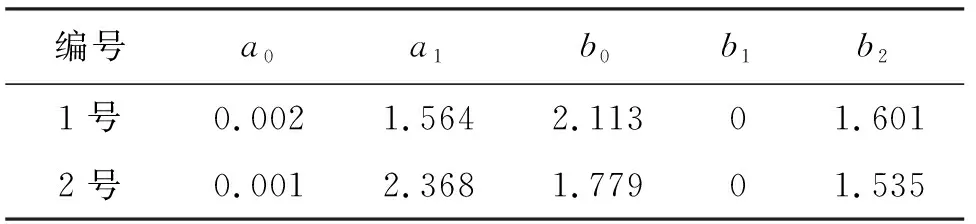

3.2.2 统计模型回归分析 基于实测钢筋应力,采用逐步回归分析法对上述钢筋应力统计模型进行回归分析,得到各钢筋计回归系数如表2所示,图5为分离出的水压分量和温度分量。

表2 钢筋应力统计模型回归系数

图5 钢筋应力温度分量与水压分量

分析可知:(1)1、2号钢筋计应力实测值与拟合值的复相关系数均达到0.99,说明建立的钢筋实测应力统计模型的精度较高,能较好拟合出钢筋应力实测值的变化规律;(2)随着渡槽水位上升,1号钢筋计水压分量逐渐增大,当水深稳定为1.1 m时,水压分量为1.72 MPa。温度分量受温度变化影响,当温差为正时(即温升),温度分量表现为压应力,最大值为-8.235 MPa;当温差为负时(即温降),温度分量表现为拉应力,最大值为0.894 MPa,且温差越大,温度分量越大,这与一般规律相符;(3)2号钢筋计的水压分量与温度分量的变化情况与1号钢筋计类似,当水位稳定在1.1 m时,2号钢筋计的水压分量为2.605 MPa,考虑到2号钢筋计的位置较1号钢筋计的位置略低(图1),因此分离的水压分量也较1号钢筋计大;2号钢筋计由温度产生的最大压应力为-5.989 MPa,最大拉应力为0.768 MPa,考虑到2号钢筋计的最大负温差和最大正温差均比1号钢筋计小,故其分离的温度分量最大值也较1号钢筋计小,这也与一般规律相符。

4 渡槽弹性模量优化反演分析

4.1 优化反演原理

基于2.2节中的渡槽钢筋应力现场监测试验结果,采用正交设计、神经网络以及数值计算相结合的方法,优化反演获得渡槽的弹性模量。

根据渡槽实际运行情况以及参考渡槽现场检测结果,对材料参数进行概化处理:槽身内缘保护层混凝土概化为材料1,槽身外缘保护层混凝土概化为材料2,槽身其余混凝土和端部混凝土概化为材料3,不同直径钢筋概化为材料4,上述4种概化材料的弹性模量依次为E1、E2、E3、E4。然后基于实测资料对概化材料进行优化反演,主要步骤如下:

(1)根据工程经验确定待反演参数的取值范围,结合正交试验的基本原理和确定因素的水平,选择合适的正交试验表,构造数值计算的基本参数组合。

(2)建立渡槽三维钢筋混凝土有限元模型,选定计算工况,将正交设计的参数组合输入有限元模型中,作用相应的荷载,得到不同参数组合下渡槽钢筋应力水压分量计算值。

(3)将正交试验组合的参数及有限元模型计算的钢筋应力水压分量作为训练样本对神经网络进行训练,获得合理的神经网络模型。

(4)将钢筋实测应力统计模型分离的水压分量输入训练好的神经网络模型,即可反演获得渡槽相应的材料参数。

(5)将反演获得的材料参数输入到有限元模型中进行反馈分析,若有限元计算值与实测值相差较小,则可认为反演结果合理;反之,则重复(2)~(4)的步骤,直到获得合理的反演参数值。

据此,基于正交设计、神经网络及有限元法的渡槽材料参数反演流程如图6所示。

图6 基于正交设计的渡槽参数反演流程

4.2 参数优化反演

4.2.1 有限元模型 建立的渡槽整体三维有限元模型如图3所示。采用右手坐标系,顺水流方向为Z轴的正向;竖直向上为Y轴正向;沿渡槽宽度方向从左到右为X轴正向。端部混凝土底部为完全位移约束。

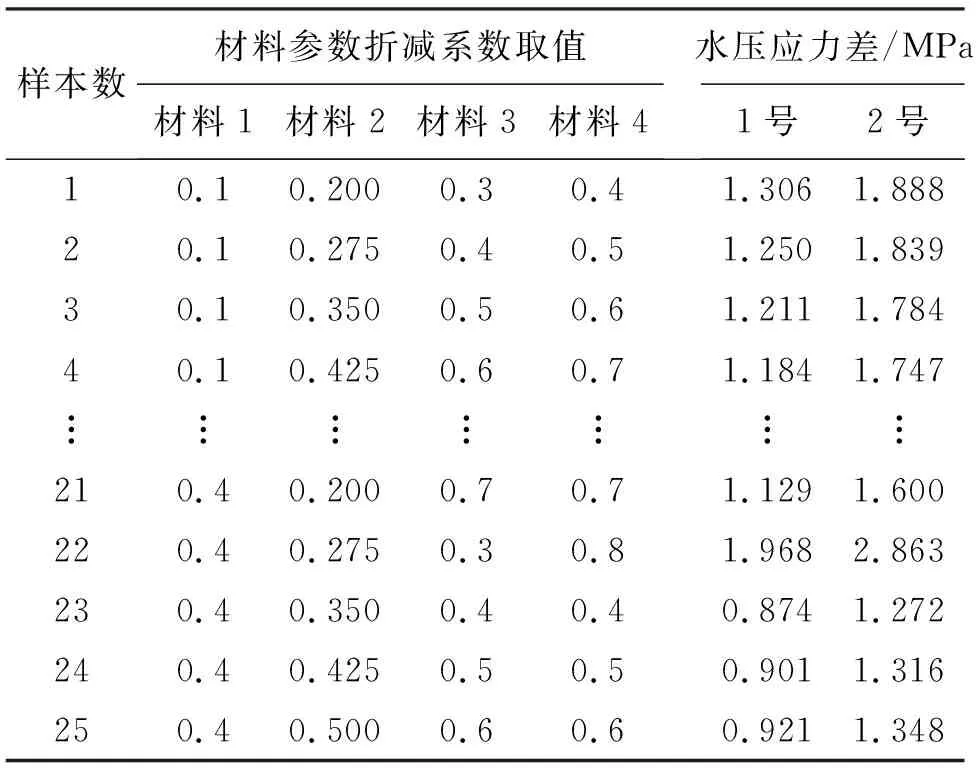

4.2.2 参数范围 由于渡槽混凝土和钢筋材料随着渡槽的运行存在一定程度的损伤,分析时在表1给出的渡槽材料参数设计值的基础上进行参数折减。拟定的折减系数如表3所示。在表3中,第2行第2列的0.1是指参数取值下限为设计值的0.1倍,其余折减系数以此类推。

表3 渡槽材料参数折减系数

4.2.3 计算工况 在现场通水监测试验过程中,槽身自重、人行道板重、人群荷载均未发生变化,而风荷载的变化相对较小,渡槽主要受到水压和温度的共同作用。为此,本文通过建立钢筋实测应力统计模型分离出水压应力分量和温度应力分量,然后基于分离出的水压分量和渡槽有限元模型计算水压分量进行渡槽材料参数反演。为了降低计算误差,采用通水过程中不同水位下分离钢筋计实测应力得到的水压应力分量的差值进行本次渡槽材料参数反演,由2.2节现场监测试验,选取的渡槽水深为0.5和1.1 m。

4.2.4 参数反演学习样本 采用4因素5水平的正交表进行参数组合,得到25种不同的组合。结合正交设计组合的参数,根据有限元模型和统计模型分别计算得到1号与2号钢筋计在水深从0.5 m变化到1.1 m的水压应力差,获得25个学习样本,如表4所示。

表4 反演学习样本

将表4中水压应力差作为输入,渡槽的材料参数作为输出,建立神经网络模型。运用MATLAB中newff函数建立前馈神经网络,再利用遗传算法功能函数优化建立BP神经网络,为避免“过拟合”等问题,对训练样本进行归一化。多次试算后拟采用10单元隐含层,将样本值输入网络,使用train进行训练,再使用函数sim进行仿真预测,最后对仿真结果进行反归一化。对神经网络进行训练时,钢筋应力差学习样本精度随训练次数增加而提高,经过6000次学习训练后,神经网络模型的精度达到预期,即迭代后所得均方误差降至10-1以下。

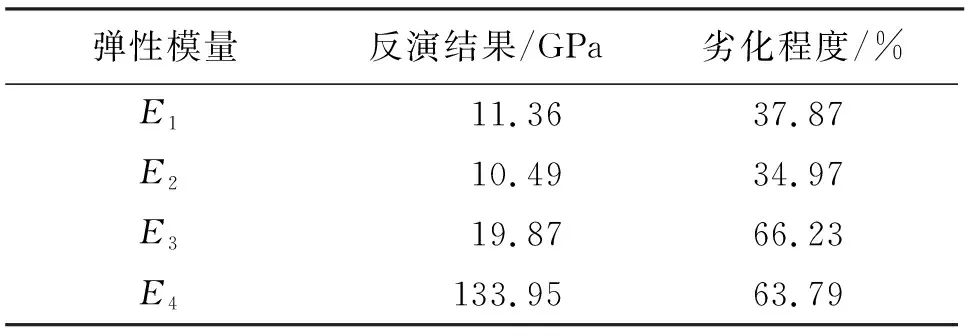

4.2.5 参数反演结果 由3.2节钢筋实测应力统计模型分析可知,在水深为0.5和1.1 m时,1号钢筋计应力的水压分量分别为0.782和1.720 MPa,2号钢筋计应力的水压分量分别为1.184和2.605 MPa,得到1号和2号钢筋计水压应力差值分别为0.938和1.421 MPa。将渡槽钢筋计水压应力差值输入到训练好的神经网络模型中,得到所求材料弹性模量的反演值如表5所示。

表5 反演获得的渡槽材料弹性模量

为验证反演结果的合理性,将反演获得的渡槽材料参数输入到有限元模型中进行计算,得到的1号和2号钢筋计水压应力差分别为0.951和1.447 MPa,与实测值相差1.39%和1.83%,说明此次反演结果是可靠的。

由表1和表5对比可知,根据渡槽反演得到的内缘保护层混凝土弹性模量(E1)、外缘保护层混凝土弹性模量(E2)、槽身和端部混凝土弹性模量(E3)和钢筋弹性模量(E4)分别为相应设计参数的37.87%、34.97%、66.23%、63.79%。这与槽身剥蚀及钢筋外露的现场情况(如图7)是一致的,可见长期运行后此渡槽的材料力学性质劣化严重。

图7 槽身剥蚀钢筋外露

5 结 论

(1)基于三维渡槽有限元模型研究了钢筋计所在位置由水压荷载引起的应力与水深的关系,进而选取钢筋计实测温度以及周期性谐波函数作为温度分量因子,结合数值分析法确定了水压分量因子,建立实测钢筋应力统计模型,并采用逐步回归分析方法确定统计模型系数。分析表明,实测值与统计模型拟合值复相关系数达到0.99以上,拟合效果良好。

(2)基于某渡槽钢筋应力监测结果,采用正交设计-神经网络-数值计算相结合的方法,优化反演获得渡槽的弹性模量。反演得到的渡槽内缘保护层混凝土、外缘保护层混凝土、槽身和端部混凝土以

及钢筋的弹性模量分别为相应设计参数的37.87%、34.97%、66.23%、63.79%。