注塑工艺及模具设计第六讲 特种注塑模(五)

2018-11-20洪慎章

洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

(接上期)

6.6.5 BMC注塑成型

BMC注塑成型是将由不饱和聚酯、苯乙烯树脂、矿物填料、着色剂和10%~30%(质量分数)的玻璃纤维增强材料等组成的块状塑料(命名为 BMC,属增强热固性塑料),通过液压活塞压入机筒内,在螺杆旋转作用下进行输送和塑化,并注塑。 BMC制件具有很高的电阻值、耐湿性和优良的力学性能以及较小的收缩率。因此,BMC注塑成型可用来生产广泛应用于电子工业、家用电器方面的厚截面制件,如各种壳体和小零件等。BMC注塑成型时,模具的温度在140~170℃之间;注塑机筒温度需严格控制,一般用循环液体加热,温度控制在30~60℃;注射压力一般为151 MPa,注塑时间为2~3 s,螺杆转速为30~60 r/min。在 BMC注塑机上装有特殊形式的料斗和供料装置。机筒开设有侧入口,以便与自动加料装置相连接。供料装置有液压活塞,可把模塑料压入塑化机筒内,在螺杆作用下进行输送和塑化。塑化螺杆的长径比一般为20:1。

为了保持玻璃纤维的长度,以及准确地计量稳定塑化系统的压力,常采用深螺槽无压缩段的螺杆,并在机筒头部装上防流的针阀。对于 BMC注塑必须注意材料流动路线、流道结构尺寸,考虑尽量小的阻力或死角,防止材料流动困难或出现积料。BMC注塑模属于一种热固性塑料注塑模,其结构设计与一般热固性塑料注塑模相同。值得注意的是,BMC注塑模的温度在注塑时应加热到140~170℃,用循环液体加热。

6.6.6 液态注塑成型

将液体从储存容器中先泵入混合头的混合室进行混合,然后再注入型腔,并经加热而固化成型。 所用树脂属热固性塑料,如环氧树脂、 低黏度的硅橡胶等。

液态注塑成型具有如下优点:

(1)成型压力低,型腔压力每平方厘米仅有几十牛顿或几百牛顿。

(2)物料黏度低,流动性好,很容易渗入封装件的狭小缝隙中。

(3)在液态注塑机上不需要专用的塑化驱动装置。

(4)容易看色、混合和填料。

其缺点是:

(1)由于原料的黏度低,在运输和生产过程中容易混入空气,产生气泡,使用时需要脱气泡。

(2)原料由主体树脂和固化剂组成,使用时才进行混合,当操作中断和结束时要清洗接触这些混合液料的混合器部件、装置。

(3)使用的原料受限制。为了在型腔内固化,要求固化速度与注塑周期相匹配,原料不生成气体和水分等副产物。这使得液态注塑成型所用的原料价格比一般树脂贵很多。

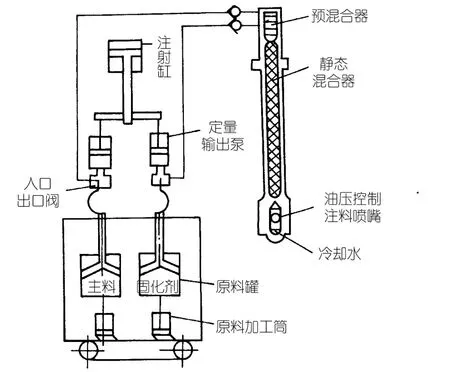

液态注塑机可认为是一种广义的混色注塑机。如图363所示,设备的主要部分由供料部分、定量及注塑部分、混合及喷嘴部分组成。 供料部分由原料罐和原料、加压筒等组成。在原料罐内装有加压板,通过压缩空气或液压泵作用向加压筒中的液体施压,使主料和固化剂经过入口阀门输送给定量注塑装置。定量注塑装置由两个往复式定量输出泵和注射缸组成。当主料和固化剂进入定量泵后,就经过出口阀和单向阀泵入预混合器装置内,然后在注射缸作用下,推动螺杆或柱塞将混合液料加压,并经过预混器、静态混合器和开关式喷嘴注入模具型腔。混合装置由机筒和静态混合器组成。另外在充满型腔后,模具加热进而固化成型 。

液态注塑模与一般热固性塑料注塑模基本相同,是一种热固性塑料注塑模。在注射充模结束后,需要对模具进行加热,使液态料固化定型。

图363 液态注塑成型设备工作原理

6.6.7 反应注塑成型

反应注塑成型的实质是使能够起反应的两种液料进行混合注塑,并在模具中进行反应固化成型的一种方法。 因此,反应注塑一般都包括两组液料的供给系统和液料泵出、混合及注塑系统。反应注塑可用来成型发泡制件和增强制件。目前开发的应用领域已十分广泛。如用聚氨酯零部件,在汽车制造业用来成型驾驶盘、坐垫、头部靠垫、手臂靠垫、阻流板、缓冲器、防振垫、遮光板,以及冷藏车、冷藏库等的夹芯板;在电器中用来成型电视机、扩音器、计算机、控制台外等;在民用建筑方面用来成型家具、仿木制品、管道、冷藏器、热水锅炉、冰箱等的隔热材料。用反应注塑还可以成型玻璃纤维增强聚氨酯发泡制品,用来成型汽车厢的内壁材料或地板材料,以及汽车的仪表面板等 。

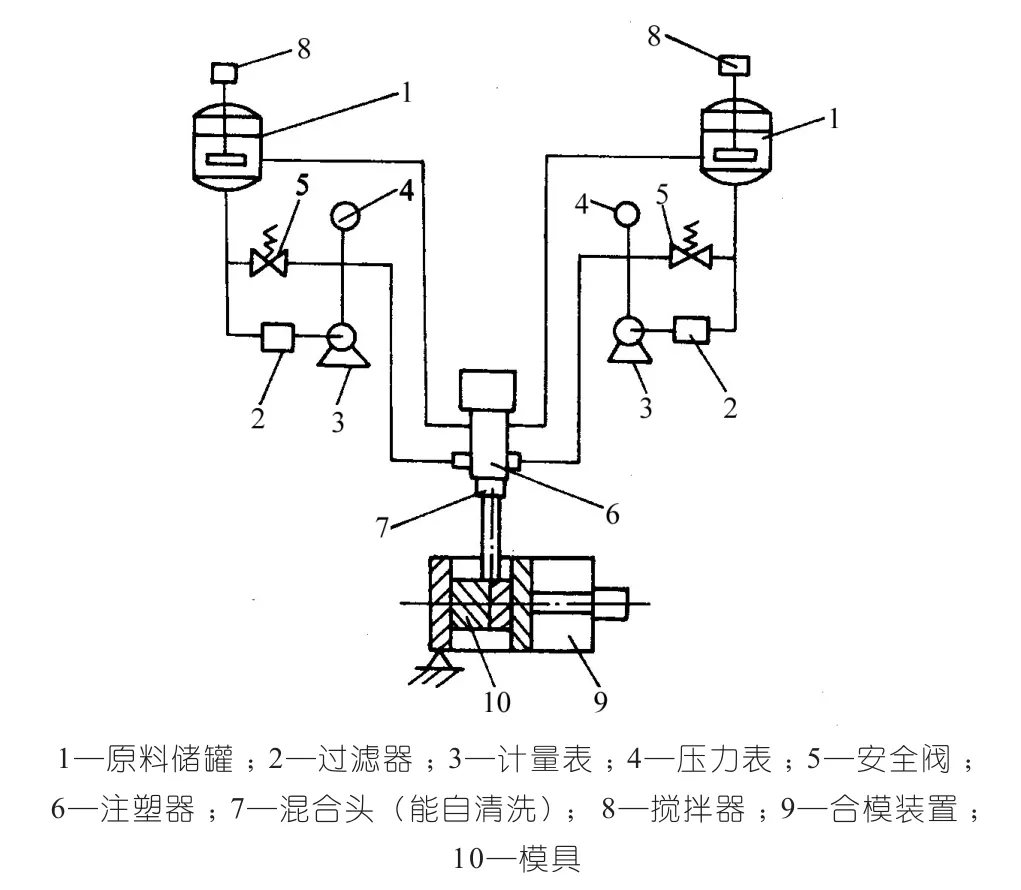

反应注塑机可认为是一种广义的混色注塑机。如图364所示,首先将储罐内不同物料按配比要求,经过计量泵送入混合头。各组分的料在混合头内流动过程中进行充分混合,混合后的料大约在10~20 MPa的压力下注入模内,入模后立即进行化学反应。当一次计量完毕,立即关闭混合头,各组分自行循环。

对反应注塑机的要求有以下两点:

(1)流量及混合比率要准确。

(2)能快速加热或冷却原料,节省能源。

反应注塑模属于一种热固性塑料注塑模,其结构与一般热固性塑料注塑模一样。在设计时,还要考虑由于在型腔中发生显著的化学变化,所以要对成型表面进行特殊设计,如防护、强化等。此外,也要考虑模具的排气设计。

图364 反应注塑

6.6.8 逆流注塑成型

为了用塑件代替轻金属合金材料制件,研制出了一种液晶聚合物注塑材料。这种液晶聚合物的棒状分子呈现一种特殊化学结构,其密度比轻金属小,而成分中的纤维使材料强度接近于轻金属。与增强纤维的塑料相比,液晶聚合物的黏度低,因而可利用复杂流道成型薄壁塑件。但这种材料在成型时,必须使型腔内熔料的流动方向对液晶聚合物的纤维取向,为此开发出了专门的逆流注塑成型技术。

逆流注塑成型是由具有适当电子控制装置的多喷嘴注塑机与模具相配合进行成型的,如图365所示。注塑机上相互垂直排布的主注塑装置5和副注塑装置1分别与模具上的进料口和出料口相对应。模具上除开设进料道及进料薄膜浇口4外,还开设了流出熔料的薄膜浇口3在注塑时,熔料由主注塑装置进入型腔中,而副注塑装置倒转,使型腔中的熔料进入其中。这种熔料流过型腔的充填过程使熔料处于限定和规定的压力之下。此压力可利用作用于两个螺杆上的液压差精确地加以控制。用调换方向和压力数据的方法可以使流动熔料适合于特殊要求,即形成特定的纤维取向和整齐排列。充填之后,每个螺杆的轴向运动停止,对主、副螺杆所施加的压力产生保压,以消除收缩。塑件冷却固化后,即可脱模。

逆流注塑模的主要特点是每一型腔都具有与注塑装置相配合的进料口、流道和浇口,以及与副注塑装置相配合的出料口、流道和浇口。在设计模具时,应保证在一定的时间内有足够的熔料流过型腔。选用浇口的类型应避免出现喷射现象,并使熔料能从中心均匀地进入型腔。例如,成型板类塑件时,应选用带扇形分配器的薄膜浇口。

由于逆流注塑工艺所生产的塑件在航空航天领域中显示了巨大的应用潜力,且现已发现,逆流注塑成型工艺的优点不仅在于能成型工业液晶聚合物,而且还可用于难加工的高温和高性能热塑性塑料(PES、PPS、PEK、PAI、PE等),因而针对不同的塑料原材料,逆流注塑模具的结构和设计技术还将不断丰富和完善。

图365 成型板形塑件的逆流注塑模