超高压水力割缝技术在N1103胶带顺槽中的应用

2018-11-20宋显锋

宋显锋

(潞安集团余吾煤业有限公司)

余吾煤业主采3#煤层,钻孔瓦斯流量衰减系数为0.081 1~0.252 5 d-1,透气性系数为0.524~1.741 5 m2/(MPa2·d),坚固性系数为0.44~0.53,属于可抽放-较难抽放煤层。采用顺层钻孔对回采工作面预抽时,钻孔施工量大,抽采效率低,导致抽采达标时间长,由于矿井目前采掘接替紧张,因此,寻求一种快速卸压增透的措施显得尤为重要[1]。通过调研发现,利用高压水在已施工的钻孔中对煤体割缝、钻扩孔,即水力割缝,能够将钻孔直径增大,增加抽放效果,从而缩短抽采达标时间。为此,在N1103胶带顺槽采用顺层钻孔超高压水力割缝技术治理瓦斯[2]。

1 超高压水力割缝技术原理

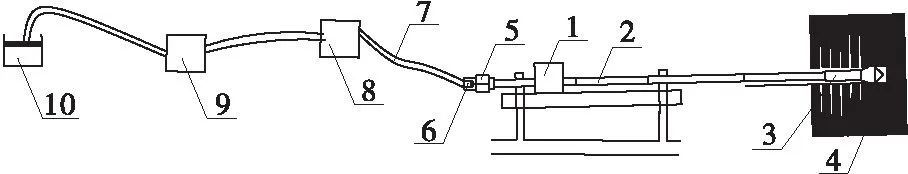

高压旋转水射流割缝能够增加煤体暴露面积,给煤层内部卸压、瓦斯释放和流动创造了良好的条件,缝槽上下的煤体在一定范围内得到较充分卸压,增大了煤层的透气性[3]。缝槽在地压的作用下,周围煤体产生空间移动,扩大了缝槽卸压、排瓦斯范围。在高压旋转水射流的切割、冲击作用下,钻孔周围一部分煤体被高压水击落冲走,形成扁平缝槽空间,增加了煤体中的裂隙,可大大改善煤层中的瓦斯流动状态,为瓦斯排放创造有利条件,改变了煤体的原始应力和裂隙状况,缓和煤体和围岩中的应力紧张状态,既可削弱或消除突出的动力,又可提高煤层的强度,起到防突作用,并提高透气性和瓦斯释放能力,水力割缝技术原理见图1。

图1 顺层钻孔超高压水力割缝技术示意

2 现场应用

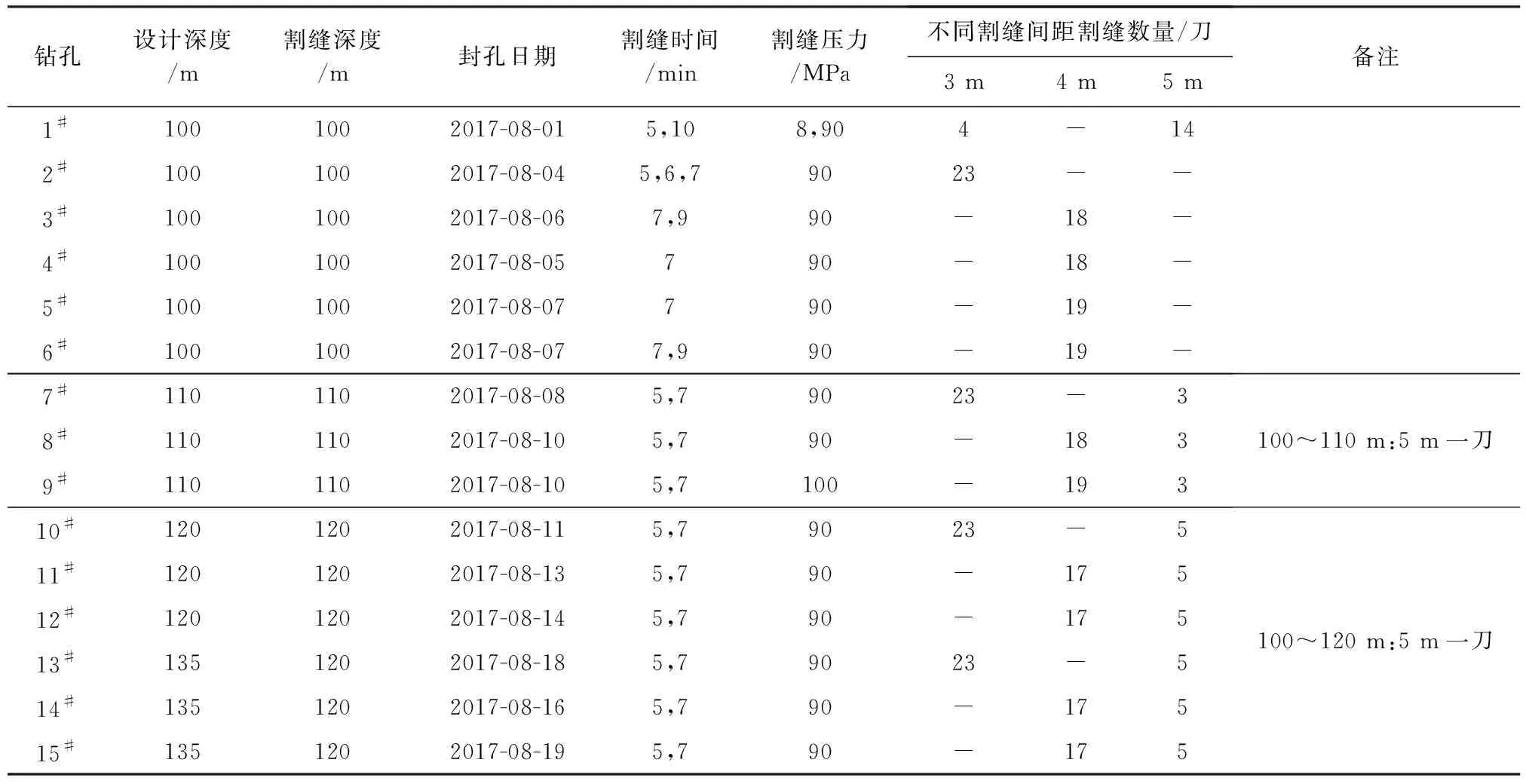

7月31日在N1103胶顺开展顺层钻孔超高压水力割缝试验,设计施工15个割缝试验孔、15个对比孔,开孔高度为1.8 m,方位角为270°,倾角为2°,钻孔间距为5 m。截止到8月18日4点班,累计完成15个试验孔割缝。试验孔开孔角度、方位角为2°、270°,割缝过程中最高压力为100 MPa,单刀割缝时间为5~7 min,其中90 MPa割缝时间为3 min以上,割缝间距为3,4,5 m。表1为N1103胶顺试验孔成孔参数[3]。

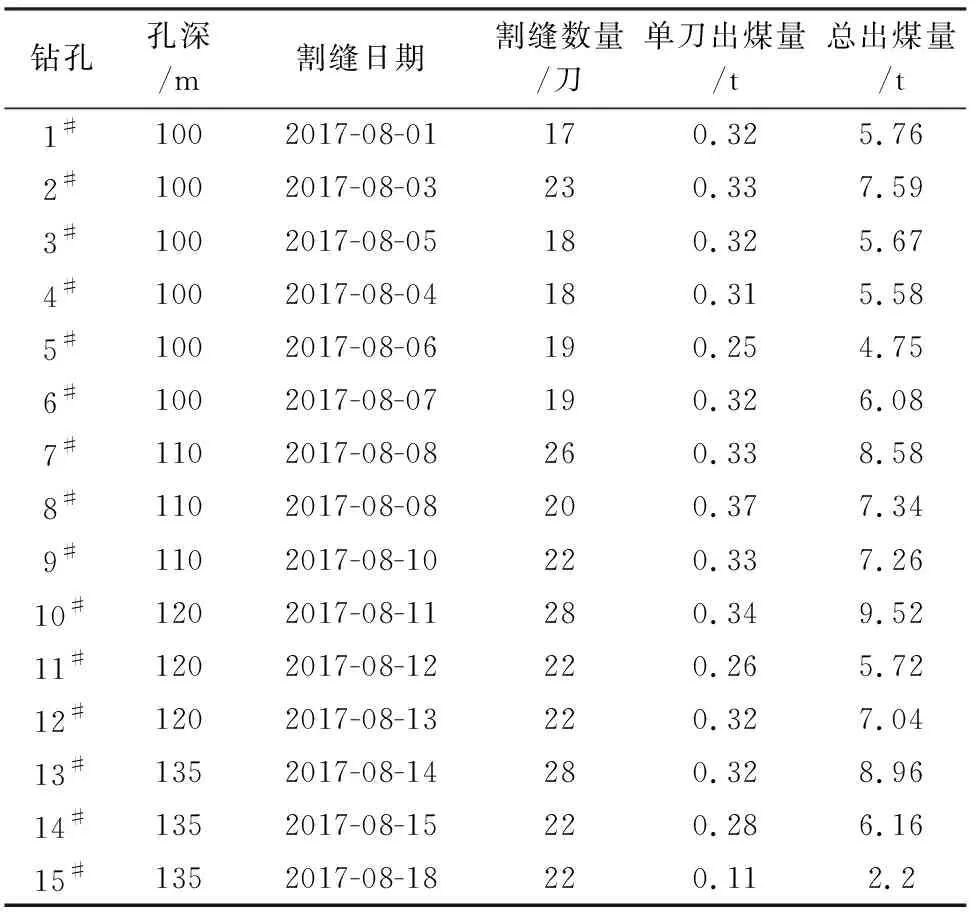

15个试验钻孔割缝压力为90 MPa,现场跟班可以发现,返渣为小颗粒煤块、煤泥,粒度为0.5~1.5 cm,在高压水和螺旋钻杆的共同作用下,返渣顺利排到孔口,割缝过程中未出现明显喷孔、夹钻现象。各试验孔单刀出煤量统计数据见表2。

N1103胶顺单孔割缝数量为17~28刀,单刀割缝时间为6~10 min,单孔割缝时间为180~409 min,平均单孔割缝时间为293 min,单孔出煤量为4.75~9.52 t,15#试验孔煤质变硬,出煤量仅为2.2 t。总体计算,平均单孔出煤量为6.55 t,平均每刀割缝排屑量为0.3 t。

表1 N1103胶顺超高压水力割缝试验孔成孔情况

表2 N1103胶顺超高压水力割缝试验钻孔出煤量

割缝半径理论计算为

M=πr2hKγ,

式中,M为割缝后排出煤屑量,t;r为割缝后缝隙的等效半径,m;h为割缝后缝隙的高度,m;K为割缝后产生煤屑的碎涨系数,1.1~1.3;γ为煤的密度,1.39 t/m3。

把割缝形成的缝隙视为一个圆柱体,根据式(1)反算在每刀平均排出煤屑量0.3 t的条件下,割缝后形成缝槽半径为0.85 m,与超高压水力割缝预计割缝深度1.5~2.0 m相差较大。

通过在3#试验孔右侧1.5,2.5 m施工40 m深钻孔,发现2个钻孔均未出现串孔情况,可以初步认为3#试验孔在30~40 m孔深因割缝产生的裂隙未延伸至1.5 m,即割缝半径小于1.5 m,这与理论计算结果基本吻合[4]。

3 效果考察

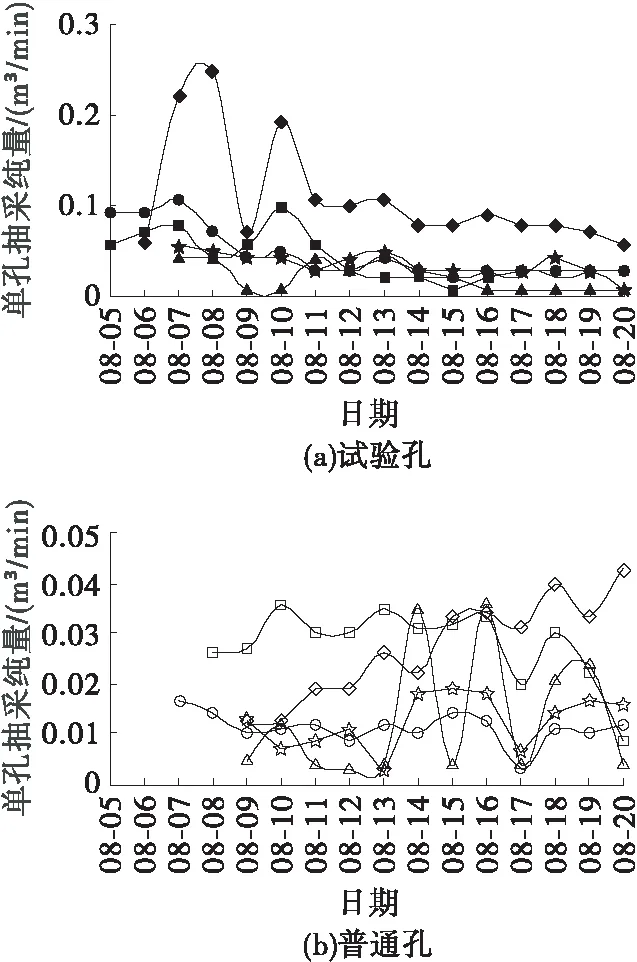

每个试验孔割缝完毕后,安装单孔流量计进行数据观测,同时为对比割缝效果,选择同一区域的5个新成普通钻孔进行数据观测对比[4]。在抽采时间一致的情况下,选择1#~5#试验孔与5个普通孔瓦斯流量进行对比,结果见图2。

图2 钻孔抽采纯量变化情况

由图2可以看出:

(1)试验孔刚抽时,抽采纯量均较高,基本在0.06 m3/min以上,其中4#试验孔最高,抽采纯量为0.597 m3/min,随着抽采时间的增加,各试验孔纯量先出现下降,又出现小幅度上升,随后又下降并趋于稳定,各试验孔在抽采6~10 d后稳定在0.02~0.03 m3/min,分析原因采用超高压水力割缝卸压增透措施后,割缝钻孔内部煤体暴露面积增大,煤体卸压,促进煤体瓦斯解析,煤层透气性显著增加,钻孔煤壁大量游离瓦斯涌出,造成了初期流量较大的情况;随着时间的推移,钻孔附近煤体瓦斯含量显著下降,而此时由于抽采时间较短,深部瓦斯尚未运移至钻孔处,造成了流量显著下降的现象,随着后期抽采时间的继续增加,深部瓦斯将陆续运移至钻孔处,则出现瓦斯流量上升的现象,流量上升后煤体游离瓦斯不断减少,吸附瓦斯开始解析,二者达到一个相对平衡状态,即抽采流量出现下降并趋于稳定。

(2)5个普通孔抽采纯量稳定在0.01~0.04 m3/min,且变化幅度不大。分析原因为在相同抽采负压、抽采时间条件下,割缝钻孔由于瓦斯释放较快,透气性好,割缝钻孔前期抽采流量较高,随着抽采时间的增加,割缝孔内煤体应力趋于平衡,瓦斯解析速度降低,抽采纯量相应降低,而对比孔未采取卸压措施,故钻孔内部瓦斯解析速率变化较小,即对比孔抽采流量变化幅度较小。

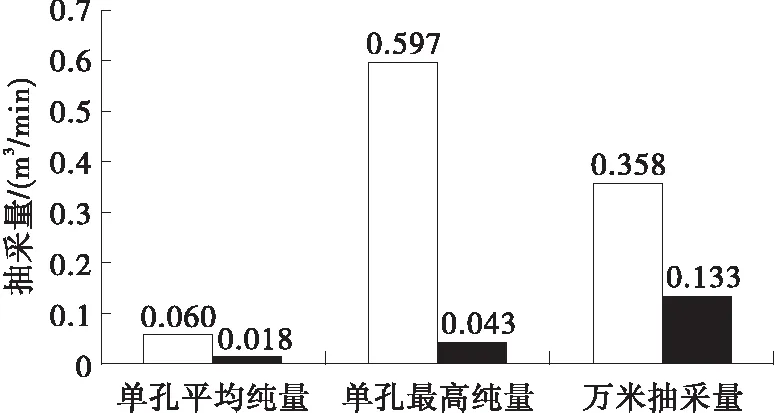

通过对比5个试验孔和5个普通孔抽采量数据(图3)发现,试验孔单孔最高抽采纯量、平均抽采纯量为0.597,0.06 m3/min,普通孔单孔最高抽采纯量、平均抽采纯量为0.043 ,0.018 m3/min,试验孔、普通孔万米抽采量分别为3.58,1.33 m3/min,二者相差2.69倍。

图3 试验孔和普通孔抽采量对比

4 结 语

通过在N1103胶顺采用顺层钻孔超高压水力割缝技术,能够增加煤壁暴露面积,改变瓦斯流动状态,增加煤体透气性,有效提高钻孔抽采流量,单孔抽采纯量增大至普通孔的3.33倍,瓦斯含量下降幅度大,缩短了煤层瓦斯抽采达标时间。该技术对于煤层瓦斯治理具有广阔的应用前景。