工作面回撤期间高位火源治理技术

2018-11-20张夏彭雷沛德李洪杰

张夏彭 雷沛德 李洪杰

(1.山西新景矿煤业有限责任公司;2.徐州吉安矿业科技有限公司)

煤炭是我国的主要能源,煤炭自燃是我国煤矿的主要灾害[1-2]。在我国国有重点煤矿中,因煤炭自燃而引起的火灾占矿井火灾总数的90%~94%[3-5]。综放工作面回撤期间采空区遗煤量大,重型设备回撤周期长,造成采空区遗煤自然发火严重[6-7]。易自燃矿井厚煤层放顶煤工作面在回撤准备期间,架顶及架后的高位遗煤氧化蓄热明显,自然发火问题突出,且传统防灭火技术在处理高位火源上存在一定的不足,为此,有必要对综放工作面高位遗煤自燃的防治技术进行研究与实践。

1 工作面概况

新景矿80117综放工作面位于525 m水平,地面标高为890~1 125 m,工作面标高为424~543 m,埋藏深度为430~585 m。工作面位于15#煤层西采区南部,东为80115工作面采空区,西为80119工作面,北为80116工作面采空区,南为采区大巷。

80117工作面倾斜长220 m,安设支架147架,走向长811 m,平均煤层6.12 m。工作面机头到14#架为挠曲影响区域,该范围煤层倾角为20°,14#~20#架煤层倾角在12°~14°,为易自燃发火煤层,煤尘具有爆炸危险性。该工作面采用综合机械化放顶煤开采工艺,垮落法管理顶板,采高为2.8 m,放煤3.3 m。工作面采用一进两回的通风方式,皮带巷进风,轨道巷与低位抽放巷回风。工作面具体布置情况见图1。

2 工作面发火原因及分析

工作面于2017年12月21日铺网停采,于12月31日架间出现CO,1月12日架间CO达到60×10-6,并持续升高。分析原因如下:

(1)80117工作面停采作回撤通道时,未放顶煤,且受挠曲影响,机头到25#架割底严重,为1.5 m,85#架到机尾同样存在割底现象,最大为2.2 m。因而在整个回撤期间,顶煤及采空区遗煤量大。

(2)工作面12月期间推采不到50 m,遗煤停留在“氧化带”的时间长。

(3)工作面回风巷挤压变形严重,风阻增大,采空区漏风量大;为撤架需要,采取巷道扩帮措施,长时间延误回撤进度,导致遗煤氧化蓄热时间充足。

(4)工作面煤层属于自燃煤层,自然发火期短。

3 工作面火灾防治

3.1 氧化区域判定及治理难点

采用及红外线测温枪对工作面全长进行检测收集,通过气体及温度数据的整理研究,初步划分出采空区氧化危险区域。工作面从机头30#架至机尾140#架左右采空区检测到CO气体浓度高,且煤体温度明显高于井下环境温度。

在初步划定区域内打设架间高低位长钻孔,利用测温导线通过架间钻孔测量孔内不同深度的采空针对这种情况,利用传统的注水、注黄泥浆手段,易顺沟流,无法全方位立体扩散;高分子凝胶则扩散范围小,很难全面覆盖氧化遗煤;三相泡沫扩散性可以达到要求,但是保水性差,在回撤工期紧张的情况下,无法达到预期的治理效果。

图1 80117工作面布置平面

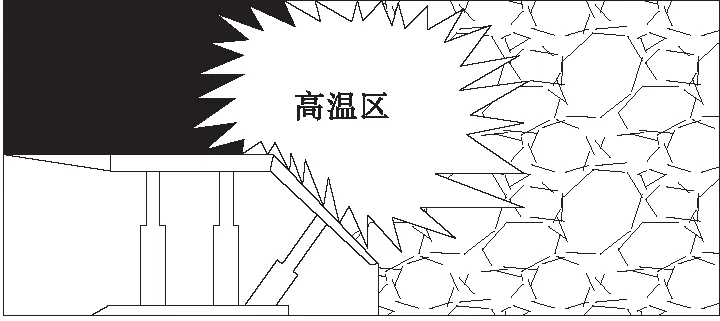

区温度,结合工作面架后CO气体持续监测数据综合分析得出,氧化区域位于68#~78#架及85#~100#架后立柱至架后3 m的高位区域。氧化区域示意见图2。

图2 高位氧化区域示意

3.2 防灭火措施

3.2.1 采空区漏风降低

在满足工作面要求的前提下,进风风量由1 050 m3/min降低到450 m3/min,回风风量由950 m3/min降低到384 m3/min,尽量降低采空区漏风量。工作面上、下隅角分别打设袋子墙封堵,并对表面进行喷涂,确保密封严实。

3.2.2 高位打钻注浆

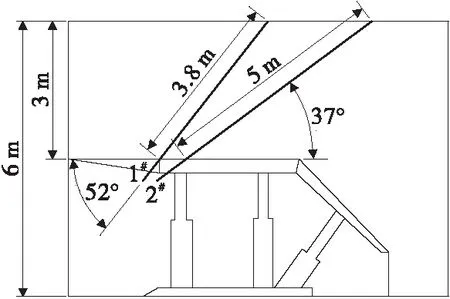

根据判定的大致高温氧化范围,针对68#~78#架,每隔1架布置一个大角度1#钻孔,每隔2架布置一个2#钻孔;针对85#~100#架,平均每隔2架布置一组钻孔。1#孔终孔点位于支架后立柱之上3 m煤层顶板位置,2#孔终孔点位于支架后尾梁之上5 m煤层顶板位置。各钻孔施工完毕后连接管路,灌注普瑞特防灭火材料。浅部高位钻孔布置见图3,钻孔设计参数见表1。

图3 浅部高位钻孔布置示意

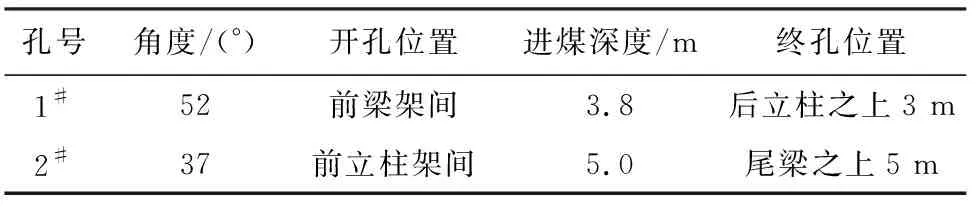

孔号角度/(°)开孔位置进煤深度/m终孔位置1#52前梁架间3.8后立柱之上3 m2#37前立柱架间5.0尾梁之上5 m

3.2.3 普瑞特防灭火新技术

普瑞特防灭火材料很好结合了三相泡沫的扩散性、凝胶的保水性及阻化剂的阻化性能,同时将惰性气体结合在该材料的制备、注浆工艺中。该材料理论发泡倍数在20倍以上,保证了突出的高位扩散效果;保水性在95%以上,极大减少水分流失,对采空区高位遗煤保持长期冷却降温;黏附性、挂壁性佳,可很好覆盖包裹煤体;同时,随着泡沫的缓慢破裂,泡沫中的氮气逐渐释放,对采空区有持久的惰化作用[8]。

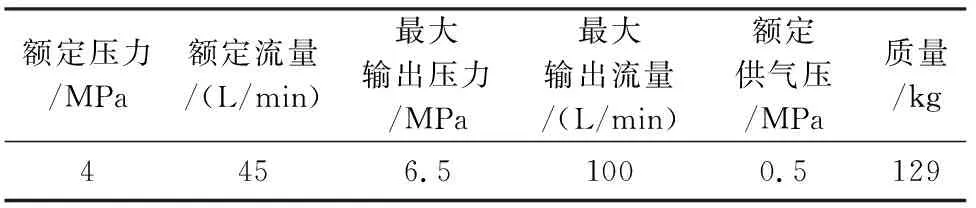

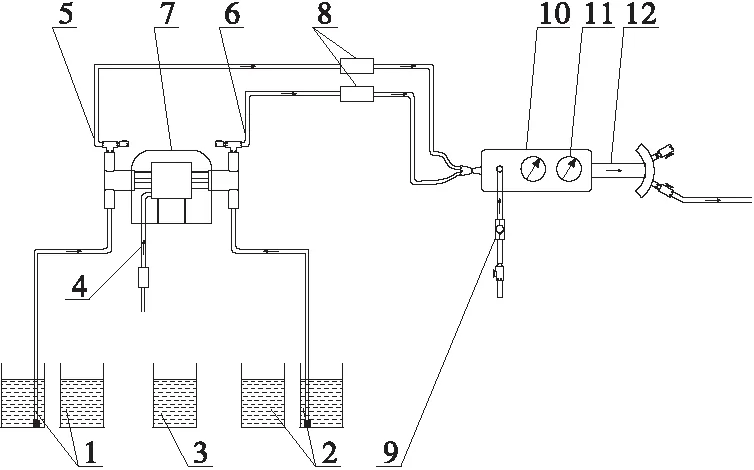

普瑞特防灭火材料分为A料和B料,A、B料分别与水按体积比为2%和1%混合形成预混液,通过接入矿井压风的双液气动泵输送至普瑞特发泡成胶装置,在发泡成胶装置接入氮气或压风使混合液发泡,经发泡成胶装置制备出的普瑞特防灭火泡沫凝胶直接通过钻孔注入遗煤区域。普瑞特材料及注浆设备技术参数见表2、表3,施工工艺见图4。

表2 普瑞特防灭火材料技术参数

表3 2ZBQS 45/4型煤矿用气动注浆泵技术参数

图4 普瑞特防灭火技术施工工艺

4 治理结果

2月1日—2月14日通过各个架间打设的1#、2#钻孔向氧化区域压注30 t普瑞特防灭火材料,注浆治理过程中,75#、97#等架间观察到有白雾,白雾是由煤体内高温水蒸气冷凝而成,说明普瑞特防灭火材料已有效覆盖到高温煤体。注浆过程中,检测钻孔温度不断下降,也反映了注浆灭火效果。压注期间回风巷道及工作面架后人工检测CO浓度变化曲线见图5,治理期间,架后气体的上下波动是由于采空区风流变化及注浆引起的CO气体扰动,属于正常的变化范围,整体呈良性变化。治理结束后CO浓度从400×10-6左右下降到20×10-6左右,工作面回撤工作恢复正常,遗煤自燃问题得到有效的治理,保证了设备的安全回撤。

5 结 论

(1)80117工作面末采期间不放顶煤,导致采空区遗煤量大;回风巷变形严重,风阻增大,大量风流进入采空区;回撤准备时间长,氧化蓄热时间充足,从而导致采空区遗煤区域自然氧化发火。

图5 工作面CO浓度变化曲线

(2)通过对80117工作面采空区发火区域的分析和判定,针对普通防灭火材料无法快速治理高位火源的问题,采用防灭火钻孔压注普瑞特防灭火材料的措施后,采空区遗煤氧化区域得到控制,回风巷CO浓度迅速降低到安全值以下。

(3)普瑞特防灭火新材料具有良好的扩散性、堆积性和稳定性,弥补了其他防灭火材料的不足。普瑞特防灭火新技术在80117工作面回撤期间成功应用,为我国煤矿防灭火技术提供了参考。