磷石膏充填材料与技术发展现状及展望*

2018-11-20李剑秋李子军王佳才王贻明姜关照

李剑秋 李子军 王佳才 王贻明 姜关照 李 根

(1.贵州大学化学与化工学院;2.贵州川恒化工股份有限公司;3.北京科技大学土木与资源工程学院)

湿法磷酸生产工艺主要副产品为磷石膏,每生产1 t磷酸约产生4.5~5 t磷石膏。据统计,中国每年排放磷石膏约5×107t,地表堆存量已超过2亿t[1-2]。磷石膏堆存占用大量耕地,同时破坏地表生态环境。磷石膏中含有的磷、氟、有机物等杂质会影响性能,不能直接大规模用于水泥缓凝剂或者石膏建材的生产,这将降低磷石膏的消耗量,制约其应用范围,增加利用成本。全世界磷石膏有效利用率仅为4.5%左右,国内也仅有10%[3-4],磷石膏高效利用技术已经成为世界性难题。半水湿法磷酸工艺具有对磷矿石品味要求低、生产磷酸浓度高、经济效益好的突出优点,已经为越来越多的磷化工企业应用。磷石膏的利用不再仅仅针对常见的二水磷石膏,半水磷石膏的综合利用也为许多学者关注[2,5-6]。

随着对磷石膏管理的日渐严格,尤其是在贵州地区,政府部门出台“以用定产”的工作方案,磷石膏出路问题已经关系到企业的生存与发展。矿石资源开采后遗留大量采空区,但是用于采空区治理的充填材料成本高昂,对于开采低价值矿石的矿山往往不堪重负。矿山需要一种成本低廉、来源广泛、安全环保的新型充填材料,这为磷石膏充填材料的研究提供了现实需求。将磷石膏用于矿山充填不仅可以解决其地表大量堆存难题,而且可以低成本地治理采空区,实现“一废治两害”。基于以上种种原因,磷石膏充填技术逐渐成为矿山胶结充填研究热点之一[7-9]。

1 磷石膏充填材料

1.1 磷石膏充填骨料

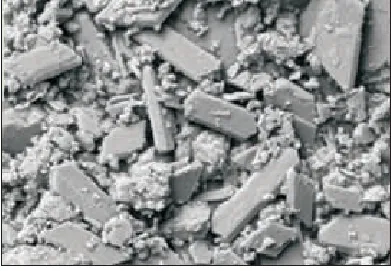

水泥基磷石膏充填材料一般以水泥为胶凝材料,磷石膏作为充填骨料。磷石膏为细粒状,密度小,水份大,含有少量可溶性P2O5等杂质。王新民等[7]首先对磷石膏充填骨料适用性进行研究,发现可溶性P2O5会延缓水泥的凝结硬化,降低硬化体强度。磷石膏级配均匀,颗粒分布高度集中,在微观上晶体粗大,呈六面板状(图1)。磷石膏特殊的微观形貌使其在固化过程中需水量大,凝结时间较长,硬化体结构疏松,水化产物晶体呈板状,晶体间结合薄弱,特别是早期固化强度较低。磷石膏直接作为胶结骨料,在充填料浆中加入粉煤灰,可以提高充填料浆工程性能。现场应用表明,水泥、粉煤灰、磷石膏配料比为1∶1∶6时,充填体28 d强度超过2 MPa,可以满足现场采矿工艺要求[10]。

图1 二水磷石膏微观形貌

廖国燕等[11]研究发现黄磷渣具有潜在胶凝性能,可替代水泥用作矿山充填胶结材料,5%NaOH和8%CaO激发黄磷渣活性效果最好,磷石膏中的硫酸盐对黄磷渣活性也具有一定的激发作用。张小瑞等[12]利用正交法进一步优化充填材料配比,提高料浆浓度,黄磷渣∶磷石膏为1∶4,CaO添加量为5%,质量浓度达到67%~68%,形成磷石膏膏体充填材料。膏体充填材料离析程度低,流动性良好,28 d 强度提高到3 MPa以上。刘芳[13]以磷渣取代水泥作为胶凝材料,磷石膏作为填充料,加入适量的碱性激发剂和减水剂,大大降低矿山充填成本,针对不同充填体强度需求,设计磷渣、磷石膏、激发剂、减水剂充填配比为(20%~40%)∶(55%~75%)∶5%∶(0~3%),浓度在60%~69%可调。

磷石膏可以与粗骨料共同作为充填骨料,扩大了磷石膏充填应用范围。王新民等[14]验证了碎石和磷石膏作为联合充填骨料的可行性,在粒度小于10mm的碎石中添加磷石膏,可改善浆体的流动性,有利于减少水泥用量,节约成本。虽然磷石膏不利于充填体早期强度的增大,但在后期强度提高方面表现突出。胡冠宇[15]利用磷石膏和江砂作为联合充填骨料,设计分层胶面充填配料比为1∶1∶6(水泥∶粉煤灰∶(磷石膏+江砂)),其中江砂和磷石膏配比为2∶3,质量浓度为65%,充填体胶面层28 d强度可以达到3.3 MPa,充填成本可以控制在40元/m3以内。

作为骨料充填井下是磷石膏高利用率、低成本的有效途径,对于解决磷石膏的堆存问题和廉价、广泛的充填材料成本来源问题意义重大。但是,由于磷石膏中含有少量的P、F等酸性杂质,会降低充填体早期强度,一般适用于嗣后充填采矿法。

1.2 磷石膏基复合充填材料

为了进一步提高磷石膏的工程应用范围,越来越多的学者们致力于磷石膏基复合充填材料。李国栋等[16-19]以磷石膏和高炉矿渣为胶凝材料,添加生石灰、NaOH、芒硝作为改性材料,开发出一种矿用新型胶凝材料,生石灰、磷石膏、NaOH、芒硝、矿渣配比为4∶25∶1.5∶1.5∶66.5时,胶凝材料7 d强度最优,外加剂对强度的影响顺序为生石灰>NaOH>芒硝。以河砂作为充填骨料,胶砂比为1∶4,质量浓度为80%,充填体7 d强度大于2.5 MPa。通过XRD和SEM分析可知,新型胶凝材料水化产物主要是钙矾石、水化硅酸钙凝胶(C-S-H)以及部分未发生反应的磷石膏和矿渣。未水化的矿渣和C-S-H凝胶填充在钙矾石骨架中,形成具有强度的结构体。

肖柏林等[20]开展生石灰、磷石膏、矿渣和早强剂为主要成分的磷石膏基充填胶凝材料配比的正交试验研究,结果表明,当生石灰、磷石膏、芒硝和矿渣微粉的掺量分别为6%、30%、3%和61%时,充填体3,7和28 d的抗压强度分别达到了0.622,3.36和10.81 MPa,通过添加3%NaOH作为早强剂,充填体3 d强度可以提高到4.73 MPa。新型胶凝材料较同等条件下,32.5R早强型水泥7和28 d强度分别提高28.74%、111.96%,充填胶凝材料成本在180元/t以下,降低50%以上[21]。张光存[8]通过正交试验分析得出,对充填体抗压强度影响主次顺序为生石灰>芒硝>磷石膏>NaOH。杨啸[22]分析认为,生石灰和磷石膏在胶凝材料体系中分别起到碱激发和盐激发的作用,在碱激发作用下,矿渣水化形成C-S-H和水化铝酸钙凝胶(C-A-H),在盐激发作用下,主要生成钙矾石;C-S-H凝胶在充填体中起到了充填黏结作用,钙矾石起到穿插支撑作用。徐军[23]研发出大掺量磷石膏基矿山充填材料,该材料以13%钢渣或5%硅酸盐水泥熟料为碱性激发剂,0.2%聚羧酸作为减水剂,配以9%~20%矿渣,磷石膏用量提高至67%~86%,材料7 d强度达到2 MPa,满足矿山充填要求。

磷石膏基复合充填材料的开发有效解决了充填体早期强度偏低的问题,提高了磷石膏充填材料对不同采矿方法的适应性。由于矿渣和碱性激发剂的加入,会降低磷石膏的利用量,增加充填材料成本,需要综合考虑原料来源、充填成本、工艺流程等。

1.3 新型半水磷石膏充填材料

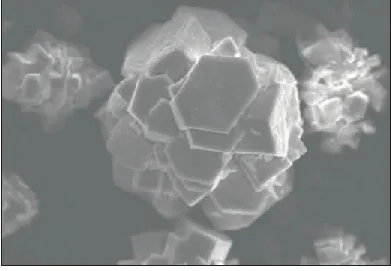

半水磷石膏是磷石膏的一种,为半水湿法生产工艺副产品。半水磷石膏通常含有20%左右的水分,主要物相为半水石膏,处于亚稳态,在向二水磷石膏转化的过程中形成具有一定强度的结构体。在适当的碱性激发剂作用下,半水磷石膏潜在活性会得到释放,极大提高固结体强度。相较于天然石膏,半水磷石膏颗粒细小,呈球形。半水磷石膏结晶形态以片状晶体相互聚集成“球状”晶形为主,同时还有许多细小的六方柱状及六方片状α型半水硫酸钙[24],见图2。

图2 半水磷石膏微观形貌

Jiang G Z等[2]研究发现,生石灰可以有效消除水溶性P、F的影响,使其转化为难溶性的Ca3(PO4)2和CaF2,从而使半水磷石膏潜在活性得到释放,提高胶凝材料性能。添加1.5%生石灰改性后,半水磷石膏胶凝材料强度性能达到1.6级建筑石膏标准,继续加入160%尾砂(干基磷石膏质量比),质量浓度为69%,形成新型半水磷石膏基膏体充填材料。新型充填材料凝结速度快(2~4 h),早期强度高(3 d强度大于3 MPa),长期强度稳定在1.5 MPa以上。进一步分析指出,生石灰与半水磷石膏中水溶性酸性杂质的化学反应以及半水磷石膏的结晶形貌是影响充填材料最终强度关键因素。兰文涛等[5]进一步研究发现,半水磷石膏充填材料强度与结晶水含量、水溶磷含量、尾砂掺量负相关,为使半水磷石膏具有较好的活性,水溶性P含量应该控制在4%以内,结晶水含量小于10.3%。王贻明等[9]分析半水磷石膏充填材料固化机理发现,半水磷石膏水化生成二水石膏,随着水化反应的继续,试样的内部孔隙逐渐被水化产物填充,生成的二水石膏晶体形成胶凝材料结构骨架,使充填材料具有一定的强度。吕丽华等[25]在国内较早地对磷石膏制备充填胶凝材料进行了有益探索,通过室内试验研究了β-半水磷石膏的凝结性能,并以其为充填胶凝材料,制备出了满足充填工艺指标要求的全尾砂胶结充填砂浆。熊有为[6]将半水磷石膏及炉渣、尾砂等作为主要充填材料,料浆浓度为70%,生石灰占干基磷石膏质量3%,膏砂比不小于3∶1,充填体3 d强度可超过3 MPa,且无CO2、SO2等有毒有害气体产生。

半水磷石膏替代水泥作为胶凝材料,极大地降低充填材料成本,真正实现磷石膏资源化。充填材料早期强度高,充填适应性好,尤其适用于分层充填采矿法。目前,半水磷石膏尚未能产品化,原料质量波动较大,胶凝活性亦时好时坏,设计充填体强度时,往往需要预留一定的安全系数。

2 磷石膏充填技术

2.1 磷石膏胶结充填技术

自2001年起,开阳磷矿率先开展磷化工全废料自胶凝充填技术的研究,2005年磷石膏胶结充填技术首次实现工业化应用[26],之后陆续在全国多个矿山推广应用。目前,该技术已经非常成熟,主要在开阳磷矿[26-31]、金川镍矿[8, 22]等矿山开展大规模工业化应用。

开阳磷矿早期磷石膏胶结充填系统工艺流程有5条生产线,即磷石膏供料线、粉煤灰供料线、水泥输送线、供水线、充填料浆制备及输送线[26]。该系统于2005年11月开始运行,系统的制浆能力约50 m3/h,充填能力约40 m3/h,满足设计能力的要求。水泥、粉煤灰、磷石膏充填料配比在1∶1∶(4~10)调节,充填料浆混合均匀,流动性好,充填体固结强度达到1.3~2 MPa。马路坪矿段[27]在750 m中段应用上行式磷石膏充填采矿法,将矿段依次划分为中段、盘区、分层、采场,将采矿方式从下行式开采改为上行式开采, 避免了下行式开采需要预留隔废矿层和矿柱,矿石回收率从70%提高到81.2%,贫化率从6%下降到4%。沙坝矿段[28]将水泥、黄磷渣、粉煤灰混合作为胶凝材料胶结磷石膏,现场应用表明,充填料浆最终凝固时间为90 d,充填体强度可达到1 MPa。针对脉外出矿横巷工程量大、水泥消耗量多、料浆制备能力相对较低等问题,青菜冲矿段[31]对采场结构参数、充填配比设计以及充填制浆系统进行优化,现场应用效果表明,脉外出矿横巷工程量减少了一半,充填体强度大于1.5 MPa,充填系统制浆能力达到120 m3/h,充填能力提高50%。

张光存[8]在金川矿山开展了磷石膏矿渣基早强充填胶凝材料研究,通过测试料浆流动性和管输性,发现质量浓度78%和胶砂比1∶4的条件下,新型充填料浆稠度不小于9 cm,坍落度不小于20 cm,分层度不大于2 cm,属于宾汉流体,可近似为均质流体。新桥硫铁矿[15]设计采用磷石膏胶结充填技术,充填材料成本为33.5元/m3,较江砂胶结充填技术下降38.9%,但是由于新桥矿采用水平分层充填法,对充填体早期强度有更高的要求,而该矿山应用的磷石膏中残留磷较高,造成充填体早期强度偏低,因此,实现工业化应用仍有许多问题需要解决。

磷石膏胶结充填技术仍以水泥或其他碱激发材料为主要胶凝剂,磷石膏多以浆体形式管道输送至充填站,可以继续沿用水泥尾砂充填生产线,工艺简单。但由于磷石膏制浆需水量大,充填料浆浓度往往较低,需要着重做好充填过程中排水、滤水工作。

2.2 半水磷石膏膏体充填技术

半水磷石膏充填材料具有明显的优势:①半水磷石膏活性激发方式简单、有效、成本低,可以直接作为充填胶凝材料;②生石灰等碱性激发剂成本低、用量少,胶凝材料成本仅3~5元/t;③半水磷石膏为磷化工企业固体废弃物,产量大,一般为地面堆存,运料十分方便;④充填材料中半水磷石膏质量占比超过50%,磷石膏利用率高。但是,国内应用半水湿法磷酸工艺的磷化工企业较少,半水磷石膏膏体充填技术仅在少数磷化工企业和高校开展研究[2,5,32-34]。

Jiang G Z等[2]通过调整尾矿添加量和质量浓度,发现新型半水磷石膏充填料浆具有不分层、不离析、不泌水的特点,流动性好(坍落度为27~29cm),呈现出较好的膏体性态。半水磷石膏膏体充填材料由贵州川恒化工股份有限公司和北京科技大学合作开发[32-33],通过中试试验和工业试验,逐步形成和完善半水磷石膏膏体充填技术。兰文涛等[34]通过地面大型工业化试验系统验证了半水磷石膏膏体制备工艺的可行性,该工艺运行稳定、设备简单可靠,完全可以满足矿井充填要求。同时,采用工业级的L管试验装置测定膏体料浆的流变参数,并推算出半水磷石膏膏体临界自流倍线与流变参数之间的关系式,得到膏体临界自流充填倍线理论计算公式,通过现场试验验证,充填倍线观测值与计算值误差不超过3.3%。

一方面,半水磷石膏膏体充填技术首次以半水磷石膏作为胶凝剂,颠覆了传统的充填材料应用模式,为新型充填材料研究开辟新的方向;另一方面,由于前人经验可借鉴的较少,半水磷石膏膏体充填需要进一步攻克半水磷石膏活性激发、膏体制备、管道输送等技术难题。同时,半水磷石膏为亚稳态,稳定性差,其质量控制技术也是研究学者需要攻克的基础性难题之一。

3 结 语

磷石膏堆存难、利用率低、利用成本高是世界性难题,磷石膏胶结充填技术为磷石膏综合利用开辟了新道路,磷石膏不再仅仅用于水泥缓凝剂、建筑材料、土壤改良方面,真正实现了多元化利用。矿井充填对磷石膏需求量巨大,而且是长期连续的过程,对于缓解甚至解决磷化工企业磷石膏堆存问题意义重大。磷石膏复合充填材料克服了磷石膏充填适应性不强的缺点,提高了胶结充填技术的可推广性。随着半水湿法工艺的不断推广和矿山对低成本充填材料诉求的日益增强,半水磷石膏膏体充填技术应运而生,其优点突出,可以真正实现全废料自胶结充填,将成为磷石膏充填技术发展新方向。随着磷石膏充填技术的不断发展和成熟,矿山为化工厂提供矿石等生产原料,化工厂为矿山提供磷石膏、半水磷石膏和其他固废等廉价充填材料的“矿化一体”产业模式将成为磷化工行业和矿山行业重要发展方向之一。