煤矿锤式破碎机常见故障分析

2018-11-20任家苇

任家苇

(同煤集团煤峪口矿)

随着煤矿生产方式不断追求高产高效,相应地对各类设备生产效率也提出更高的要求。作为确保井下原煤运输效能的配套设备之一,破碎机工作的效率直接影响煤矿正常生产。

煤矿破碎机按工作原理可分为锤式和颚式两种[1],其中锤式破碎机处理能力大,最大可达4 000 t/h,因此目前煤矿多采用锤式破碎机进行块煤破碎。锤式破碎机功率一般为90~400 kW,主要依靠设备回转部件带动锤头升高,通过锤头下落的冲击力,挤压破碎块煤至便于运输的粒径[2]。目前国内形成了一批成规模的大功率锤式破碎机专业生产厂商,但相比国外起步较晚,设计还存在一定的不足,材质的选择和生产工艺也存在一定差距,产品整体质量和工作性能略逊于国外设备,使用过程中故障率较高,影响煤矿连续稳定生产[3]。因此分析煤矿锤式破碎机常见故障,提出相应的解决措施,对减少维护频率和周期、提高设备整体稳定性有积极作用。

1 锤式破碎机

锤式破碎机作为煤矿井下原煤运输系统的重要设备,通常安装于转载输送机卸载、爬坡段中部,工作面采出的大块原煤经刮板输送机转运至转载机,由转载机刮板链引导进入锤式破碎机,运输中段的原煤被锤式破碎机挤压破碎成小块,然后被输送至地面煤场[4]。

煤矿锤式破碎机由底槽、破碎架体、破碎锤轴、传动装置及调节装置、润滑系统组成,无转载功能,需要连接破碎底槽和联接槽后与转载机配套使用。锤式破碎机架体位于底槽上部,架体中间安装有破碎锤轴。作用机理是破碎锤轴通过传动装置提升到一定高度,从而增大重力势能,下落后锤头对底槽处原煤进行冲击、挤压,破碎至较小粒径,便于转载机连续输送。

煤矿井下锤式破碎机根据设备功率大小可采用皮带轮和减速器两种不同的传动形式。通常情况下,皮带轮传动方式只用于功率250 kW以下的锤式破碎机,大于250 kW的锤式破碎机则通过减速器进行传动。国内在250 kW以上的锤式破碎机的设计、生产方面经验不足、加工水平落后,致使各零配件质量稳定性差,设备整体体积过大、故障率高、维护难度大,使用寿命较短,也没有完善的监测、检测制度,相比国外同类型设备,存在较大差距。

2 故障来源

对大功率锤式破碎机等大型设备故障进行分析,不能只针对特定故障进行诊断。如果认为设备故障是某单一零配件损坏导致,则诊断过于片面,检测结果可能会出现偏差,后续的设备维修很可能达不到预期的修复效果。因此针对大功率锤式破碎机故障应从多方面因素考虑,从设计、加工、安装、调试及使用等各方面分析故障来源。

(1)设计加工缺陷。设计应保证设备结构稳定、动态特性良好,不合理的机械构造都会导致设备局部出现应力集中现象,影响动态特性,从而可能出现强迫振动或自激振动等不良现象。另外,设计工况中工作转速与非稳定区、临界区域重合,构配件加工过程中零件材质达不到设计要求、加工精度过低、动锥平衡性能较差等也是常见的设计加工缺陷。

(2)安装、调试、维修过程。锤式破碎机安装、调试及维修阶段都可能出现各零配件安装错位,传动系统中各轴系配合及安装位置不合适,整体设备几何参数调整不到位,动锥安装位置不合理等问题,继而可能引发设备负荷大、运行状态稳定性差等问题。

(3)人为操作失误。人为操作过程中设备非正常开启、关闭及调速不当,设备长期超出设计工况范围运转,设备缺乏维护,各构配件间润滑不足等,也是造成锤式破碎机故障的因素。

(4)构配件磨损、变形。锤式破碎机长时间运转,各构配件容易出现不同程度的磨损、变形。个别零件受到震动可能脱落、产生裂纹甚至损坏,动锥等部件挠度发生改变,零配件也会受外界环境影响而出现点蚀或腐蚀,或与其他零部件相互磨损,或受震动影响,造成设备所在地面不均匀沉降;同时个别零配件间间隙增大、配合松动,配合面摩擦力下降等,都会影响锤式破碎机正常工作。

3 常见故障分析

根据矿山生产实践,将锤式破碎机故障分为以下几种类型。

3.1 动锥不平衡

锤式破碎机运转中的振动和动锥动作都会造成动锥磨损,进而导致动锥重心偏移形成偏心距,造成动锥不平衡。

锤式破碎机动锥不平衡引发的问题有:

(1)动锥产生偏心距,改变转子受力状况,使其受力不均,旋转动作过程中动锥反复弯曲。当达到疲劳极限时,可能出现损伤甚至断裂。

(2)动锥运行不平衡,设备脱离设计工况点,剧烈振动引发噪声,干扰外界环境。

(3)转子工作过程中因受力不均出现偏转,与轴承或其他相邻部件发生摩擦,不仅造成设备内各零部件的磨损,还影响设备工作效率,是较为严重的安全隐患,应加强巡查及时处置。

3.2 转轴不对中

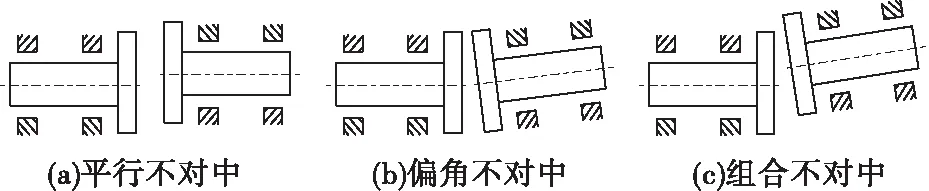

锤式破碎机等旋转类机械转子不对中是引发各类机械故障的主要原因之一,见图1。

图1 转子不对中故障示意

采用联轴器连接的转子系统中,两转子间出现不对中会引起联轴器偏转,起连接作用的轴承受转子不对中影响,会缩短使用寿命,影响滑动轴承的油膜稳定性,轴承整体运转不畅,从而出现较为严重的不规律振动。应加大对转子不对中故障的监控,重点检测振动幅值和相位稳定性。通过观测转子系统是否出现径向跳动,及其1倍频和2倍频(较为严重的转子不对中可用高幅值下的2倍频表征,联轴器不对中所引发的转子系统的轴向转动则体现在振动频率的1倍频中)。

3.3 转子碰摩

锤式破碎机转子系统受转子不对中、转轴弯曲、基础松动、轴承磨损、装配不当等因素影响,与轴承等处摩擦甚至发生碰摩现象。虽然设备运转时转子承受的力矩可以维持平衡,但转速受到很大影响,转子系统也不稳定,设备整体稳定性下降。主要表现:一是转子系统出现振动,二是碰摩对转子自身有冲击作用。二者相互叠加,产生更加复杂的不良反应,如相位反向位移和轴心轨迹扩散或紊乱。在设计阶段,为确保设备稳定性,旋转部件与相邻部件间隙相对较小,更易提高碰摩现象的发生概率。

3.4 油膜涡动

油膜涡动是传动系统转子在转动过程由振动、转动波动变化作用造成的楔形油膜按油的平均流速绕轴瓦中心运动的现象,主要特征为:具有较为平稳的相位;受润滑油特性影响明显;为正进动方向,轨迹呈现双环椭圆形;由振动产生的次谐波会随转速增加而改变;涡动频率接近转子转速的一半,可见1倍频。

3.5 基础与轴承座松动

锤式破碎机属旋转振动设备,运转过程中基础地面和固定用的地脚螺栓随之振动,容易引起基础下沉和地脚螺栓连接松动,同时轴承座也会因振动而松动。振动振幅较大,主要作用于垂直方向。为确定基础与轴承座松动情况,对各处垂直方向振动信号进行检测,并与破碎机、地脚螺栓振动信号进行比对。如果基础与轴承座较为松动,两种振动信号间会出现较大差别,此时应及时处理,避免事故发生。

4 结 论

锤式破碎机是煤矿井下破碎大块原煤的关键设备,是原煤运输系统的重要组成部分。设计加工缺陷,安装、调试、维修过程存在问题与人为操作失误及构配件磨损、变形是锤式破碎机故障的主要来源,动锥不平衡、转轴不对中、转子碰摩、基础与轴承座松动是锤式破碎机的常见故障,并提出针对性的解决措施,以确保锤式破碎机稳定运转。

为改变我国大功率破碎设备性能,通过大量生产实践,结合理论实际,不断提高对设备隐患及故障的理解,有利于优化和改进设备设计和加工工艺,提高设备可靠性,缩短与国外先进设备差距[5]。