某萤石选矿厂浮选流程改造实践

2018-11-20胡开文周清波曾志飞王跃林

胡开文 周清波 曾志飞 王跃林

(长沙矿冶研究院有限责任公司)

萤石是重要的非金属矿物原料之一,是工业氟元素的主要来源,用途广泛,许多发达国家将其作为一种重要的战略物资进行储备。萤石可用于提取氟以制作氢氟酸,或应用于建材行业和有色金属冶炼中。在高炉冶炼中,如在铁水预处理中作为脱磷剂、脱硫剂等使用,在炼钢过程中作为一种助熔剂,还能显著降低炉渣熔点,使其迅速成渣[1]。

某萤石选矿厂原低品位浮选系统浮选浓度偏低,低品位精矿作业回收率仅6.12%。为尽可能回收萤石,提高资源利用率,进行技术改造。

1 原工艺流程与存在问题

某萤石选矿厂入选钨浮选尾矿,脱药后采用浮选原则流程进行生产,可得到高品位萤石精矿和低品位萤石精矿。原浮选工艺流程较长,进入中矿浮选系统的矿浆浓度偏低,影响中矿浮选系统选别效果。

中矿浮选系统给矿为精选1尾矿和精选4的扫选尾合并的中矿,粗选采用浮选柱、精选采用浮选机进行。原中矿浮选系统流程见图1,指标见表1。

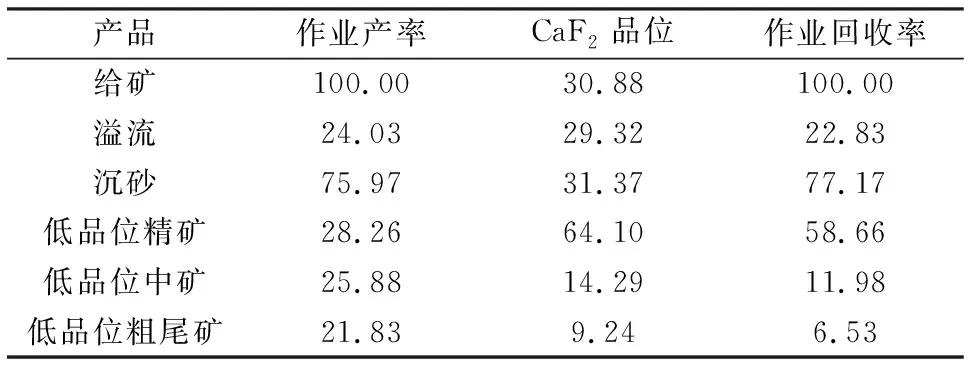

表1 低品位浮选系统指标 %

由表1可知,中矿浮选系统精矿作业回收率仅28.20%,对原矿回收率仅6.12%,损失在低品位中矿和尾矿中的萤石较多。

图1 原中矿浮选系统流程

2 低品位系统浮选给矿浓度试验

2.1 CMAX旋流器

选矿厂采用CMAX 150 mm水力旋流器(长沙矿冶研究院有限责任公司)对中矿系统给矿进行预先脱泥浓缩试验,沉砂进入浮选,溢流并入尾矿。CMAX系列旋流器具有以下特点:

(1)入矿口外弧线采用双圆弧设计,具有预先分级作用,分级效率显著优于切线设计。

(2)内衬、溢流管、沉砂嘴采用CNU高级耐磨材料,筒体内衬使用寿命5~10 a,沉砂嘴、溢流管磨损速率分别为0.5~1 mm/月、0.25~0.5 mm/月,为铸石聚氨脂等耐磨材料的1/6~1/3,从而降低易损件更换费用。在较长的使用时间内,旋流器工作参数变化甚微,中矿浮选系统工作稳定。

(3)双圆弧设计的入矿流线能显著减轻矿浆进入圆柱段时对筒体的磨损,另外CNU采用模压整体烧结成型,形状标准,接口平滑,旋流器寿命长,矿浆在旋流器中的运动轨迹平稳,可提高旋流器分级效率。

(4)长柱、变锥设计增大了有效分级空间,提高了沉砂质量的稳定性,给矿浓度波动小,沉砂嘴磨损对沉砂浓度、粒度影响较小。CMAX旋流器溢流粒度较细,沉砂中合格粒级含量减少,沉砂浓度较高,分级效率比普通旋流器提高10%~20%。

2.2 改造方案

2017年5月,在不改变主要浮选流程的前提下,从中矿浮选系统生产现场给矿中分流部分矿浆,经CMAX旋流器脱泥浓缩后进行中矿浮选给矿浓度试验,流程见图2,结果见图3。

图2 中矿浮选给矿浓度试验流程

图3 浮选给矿浓度对低品位萤石精矿指标的影响

由图4可知,随着浮选给矿浓度的增大,中矿系统作业回收率呈先上升后下降的变化趋势。原因是浮选给矿浓度高,有利于中矿浮选萤石精矿作业回收率的提高,但会造成旋流器溢流萤石的流失,降低旋流器沉砂作业回收率;浮选给矿浓度低,则不利于浮选,中矿浮选作业回收率下降,旋流器沉砂溢流萤石流失较少。浮选给矿浓度为20.0%~30.0%时,中矿系统作业回收率处于较高水平,此时旋流器沉砂作业回收率在75.0%以上。

3 工业试验

3.1 低品位中矿排尾流程工业试验

在中矿系统浮选给矿浓度试验的基础上,选矿厂通过增加1组15-CMAX150 mm水力旋流器组对原工业生产流程进行改造。由于生产现场浮选系统工艺调整,中矿系统给矿粒度变细,为保证中矿系统作业回收率,调整相应旋流器参数。中矿系统工业连续试验稳定进行20 d,旋流器分级平均指标见表2。

表2 旋流器分级平均指标 %

由表2可知,相比改造前,浮选给矿浓度由11.06%提高到20.95%,改造后旋流器沉砂作业回收率78.19%,符合生产要求。

调整中矿系统浮选药剂制度,按原中矿排尾进行中矿系统工业试验,流程见图4。稳定后取样分析,中矿系统工业试验结果见表3,萤石选别系统平均指标见表4。

图4 中矿系统工业试验流程

表4 萤石选别系统平均指标%

由表3、表4可知,旋流器沉砂CaF2作业回收率为77.17%,高于要求的75.00%;低品位精矿CaF2品位64.10%,系统平均64.26%,品位略低,回收率11.24%,远高于改造前6.12%;损失在低品位中矿中的萤石较多,因此考虑将低品位中矿返回中矿浮选系统再选。

3.2 低品位中矿返回流程工业试验

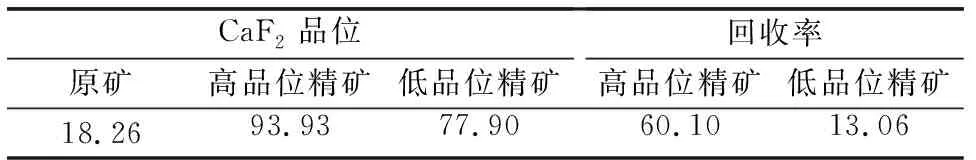

低品位中矿返回粗选后,调整中矿系统流程与药剂制度,进行低品位中矿返回流程工业试验。中矿系统流程见图5、结果见表5,萤石选别系统平均指标见表6。

图5 低品位中矿返回工业试验流程

由表5、表6可知,低品位精矿CaF2品位74.33%,系统平均77.90%,回收率13.06%,相比低品位中矿排尾流程,指标大大改善。

4 结 论

(1)某萤石选矿厂通过在中矿系统浮选前增加水力旋流器浓缩作业,将中矿浮选给矿浓度由11.06%提高到20.95%时,旋流器沉砂作业回收率达到75.0%以上,满足选矿生产要求。

表5 中矿系统工业试验结果 %

表6 萤石选别系统平均指标%

(2)低品位中矿排尾流程工业试验低品位精矿CaF2品位64.26%,回收率11.24%,较中矿浮选给矿浓度增大前有较大改善,但损失在低品位中矿的萤石仍较多,占低品位系统给矿的11.98%。

(3)低品位中矿返回流程工业试验低品位精矿CaF2品位77.90%,回收率13.06%。相比改造前,在品位略微提高的情况下,回收率提高了1.13倍。