某菱-赤褐混合型铁矿石回转窑磁化焙烧—弱磁选试验*

2018-11-20陈泽宗毛拥军

陈泽宗 张 茂 王 东 毛拥军

(长沙矿冶研究院有限责任公司)

我国是钢铁大国,铁矿石产量远不能满足实际生产需求,对外依存度大,缺少国际定价话语权[1]。因此有必要开展有效处理低品位、难处理铁矿石的研究工作,以实现该类矿石的开发和利用,对保障铁矿资源安全和钢铁工业的稳定发展具有重要作用。目前,菱、褐铁矿等“红矿”资源作为典型的低品位、难选铁矿石,因其贫、细、杂等特点而较难选冶,利用率极低,没有实现有效利用。通过磁化焙烧技术将菱、褐铁矿矿物转化为人工磁铁矿后进行简单磁选,从而促使“红矿”中的铁矿物得到较好的回收和综合利用,对解决一直困扰铁矿山的“红矿”综合回收利用率低的难题,实现我国贫铁矿高效开发具有重要的现实意义。

1 菱-赤褐铁矿石性质

我国铁矿资源主要特点是贫矿和红矿多,伴生元素复杂,其中低品位铁矿资源储量较大,预测未探明资源量在1 000亿t以上。我国铁矿总体平均品位30%~35%,各种弱磁性铁矿石占总储量的65%左右,并多伴生锰、钒、铜、钴等有用金属及其他放射性元素,这类复合矿石占总储量的2/3左右[2-4]。

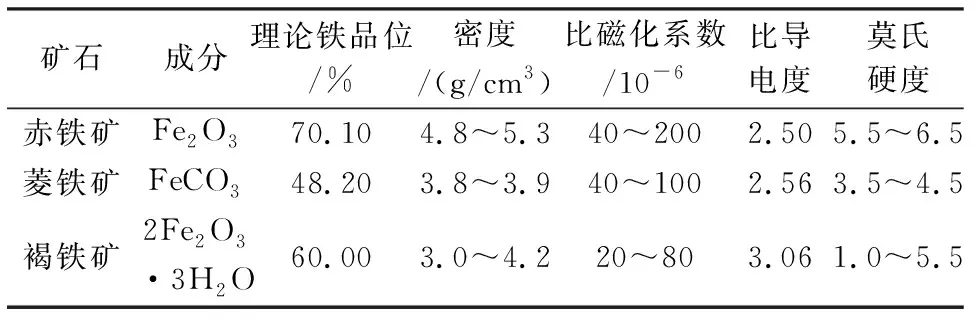

自然界中铁主要以化合物的形式分布在地壳中。铁的主要矿物有磁铁矿(含铁量60%以上)、赤铁矿(含铁量50%~60%),其次为褐铁矿、黄铁矿和菱铁矿,其中赤铁矿、菱铁矿、褐铁矿矿石物理化学性质见表1。

表1 赤铁矿、菱铁矿矿石物理化学性质

赤铁矿(α-Fe2O3)是三角晶系,化学成分与磁赤铁矿(γ-Fe2O3)相同,但两者晶体结构和磁性特点均不同。当升温至400~800 ℃时,γ-Fe2O3将不可逆转地转变为α-Fe2O3。菱铁矿是铁的碳酸盐矿物,属三方晶系,粒状构造,菱面体解理发育,理论铁品位仅48.20%,同时钙、镁、锰常以类质同象形式替换铁。褐铁矿多为无定形的铁氧化物和氢氧化物,多呈土状、胶状、非晶质或隐晶质,常发育于赤铁矿-针铁矿裂隙和晶洞中,矿石构造复杂,嵌布粒度极细。

2 菱-赤褐混合型铁矿磁化焙烧原理

焙烧磁选法是目前处理常规选矿方法难以分选提纯的低品位氧化铁矿石的有效方法之一。矿石在焙烧炉中加热时,赤铁矿、水赤铁矿、褐铁矿及菱铁矿等弱磁性铁矿物在适宜的气氛中转变为强磁性铁矿物,比磁化系数增加上千倍。在大多数情况下,脉石矿物磁性变化不大,比磁化系数基本不变。

褐铁矿加热到300~400 ℃便开始脱水,600 ℃时,脱水完成转变为赤铁矿。在还原气氛中,赤铁矿加热到400 ℃开始进行还原反应,磁性显著增强。磁化焙烧基本原理是将弱磁性的赤、褐铁矿物加热到一定温度后与还原剂反应,转变为强磁性的磁铁矿:

3Fe2O3+R=2Fe3O4+RO ,

(1)

式中,R为还原剂;RO为还原时的气态产品。

菱铁矿在中性气氛中发生磁化焙烧,首先分解产生FeO,该中间相极易转化为Fe3O4:

FeCO3=2FeO+CO2,

(2)

3FeO+CO2=Fe3O4+CO ,

(3)

对于菱、赤褐混合型铁矿,菱铁矿分解产生的CO气体可作为赤褐铁矿磁化焙烧的还原剂使用,总反应:

Fe2O3+FeCO3=Fe3O4+CO2,

(4)

还原焙烧程度一般用还原度表示:

R=FeO/TFe ,

(5)

当Fe2O3全部还原成Fe3O4时,焙烧矿中FeO含量与全铁含量比值为0.428,此时磁化焙烧还原程度最佳,铁矿物磁性最强。

3 回转窑磁化焙烧实践

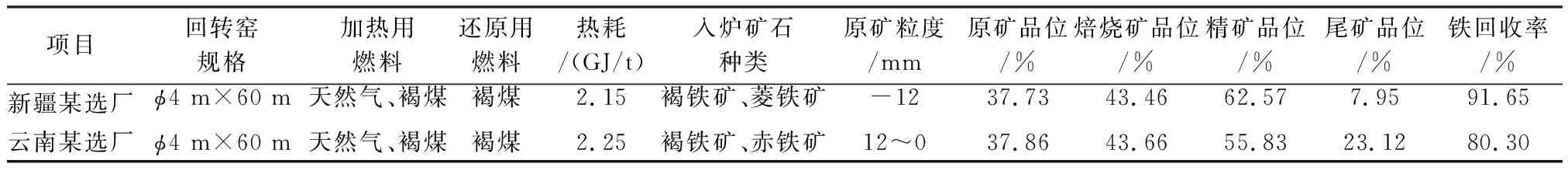

目前工业上用于处理赤铁矿、褐铁矿、菱铁矿等弱磁性氧化铁矿石的工艺有竖炉和回转窑两种磁化焙烧工艺。竖炉工艺受透气性限制,适合粒度较大块矿的磁化焙烧,回转窑适用于粒度-25 mm铁矿石的磁化焙烧。近年来,得益于国内菱铁矿、褐铁矿磁化还原焙烧核心技术和大型磁化焙烧回转窑成套装置装备技术集成创新,菱褐铁矿等难选“红矿”资源的高效、低成本开发得以实现,经济和社会效益巨大,已在国内新疆、云南、陕西等地获得工业化应用。目前新疆某铁矿选矿厂、云南某铁矿选矿厂回转窑磁化焙烧—磁选工艺工业生产实践指标见表2。

表2 回转窑磁化焙烧—磁选工业生产指标

近年来开发的回转窑还原磁化焙烧选矿工艺技术为菱-赤褐铁矿等难选铁矿资源的低成本开发利用提供了重要保证,是其较为成熟的综合回收工艺。该工艺无需对原料进行深加工,能合理利用自然资源,减少“红矿”堆存造成的环境风险,因而具有较好的工业化应用前景。

4 回转窑磁化焙烧技术应用

为验证回转窑磁化焙烧技术对甘肃某选矿厂堆存的菱-赤褐铁矿综合利用的可行性,对该菱-赤褐铁矿进行回转窑磁化焙烧—磁选试验。

4.1 矿石性质

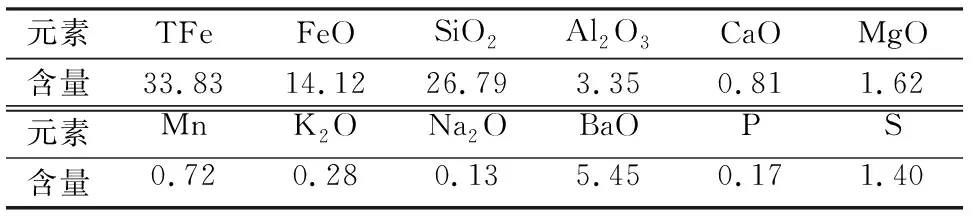

甘肃某选矿厂菱-赤褐铁矿石主要铁矿物为赤褐铁矿和菱铁矿,脉石以三水铝石和高岭石居多,次为石英。矿石化学多元素分析和铁物相分析结果分别见表3、表4。

表3 矿石化学多元素分析结果 %

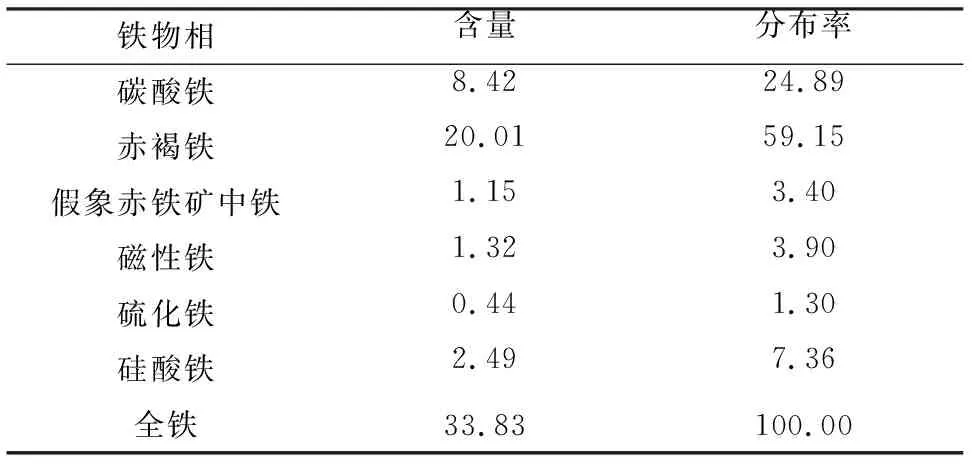

表4 矿石铁物相分析结果%

表3、表4表明,矿石铁品位33.83%,S、P含量较高,影响铁精矿质量;铁主要以赤褐铁的形式存在,占总铁的59.15%,其次为碳酸铁,占24.89%,赤褐铁矿和菱铁矿中的铁占总铁的84.04%。

4.2 试验结果与讨论

4.2.1 焙烧时间试验

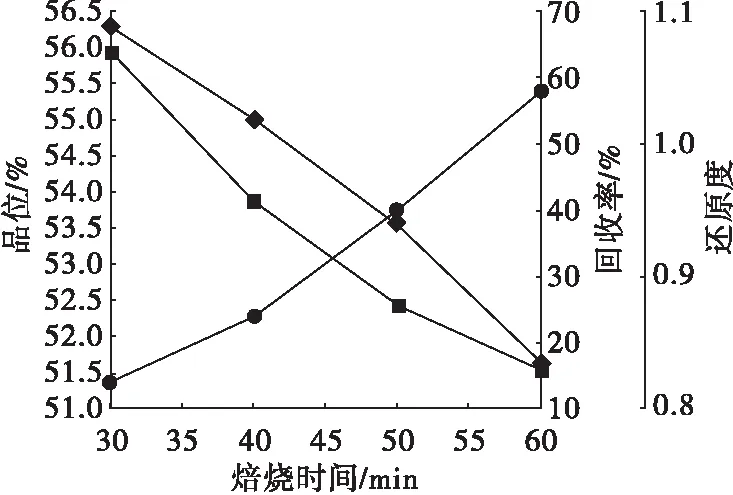

焙烧温度和焙烧时间存在互补关系。温度高时,焙烧时间可适当缩短,温度低时需延长焙烧时间。结合项目需求,借鉴当前大型磁化还原焙烧回转窑的经验,使用大型回转窑作为还原焙烧装置,在焙烧温度800 ℃、还原剂(还原煤)用量为5%的条件下进行磁化焙烧—磁选工艺焙烧时间试验。焙烧矿直接水冷、倒水后湿磨至-0.037 mm 77.87%,进行1次弱磁选(磁场强度96 kA /m),以最终铁精矿品位和回收率指标评判磁化焙烧效果的好坏。试验结果见图1。

图1 焙烧时间对磁化焙烧—磁选效果的影响

图1表明,随着焙烧时间从30 min延长到60 min,铁精矿铁品位从55.94%下降到51.59%,回收率从67.61%急剧下降至16.96%,还原度从0.84上升至1.05,磁化焙烧和选别指标较差,综合考虑,确定焙烧时间为30 min。

在整个焙烧时间范围内,弱磁精矿还原度指标均远大于理论值,说明焙烧矿FeO含量偏高可能是造成弱磁精矿品位及回收率偏低的主要原因。FeO的产生,主要是由于还原剂过量、焙烧温度过高或者焙烧时间过长等因素导致焙烧过程发生过还原现象,从而使得部分人工磁铁矿转化为富士体,降低矿石磁性,从而影响弱磁精矿品位及回收率。

4.2.2 还原剂用量试验

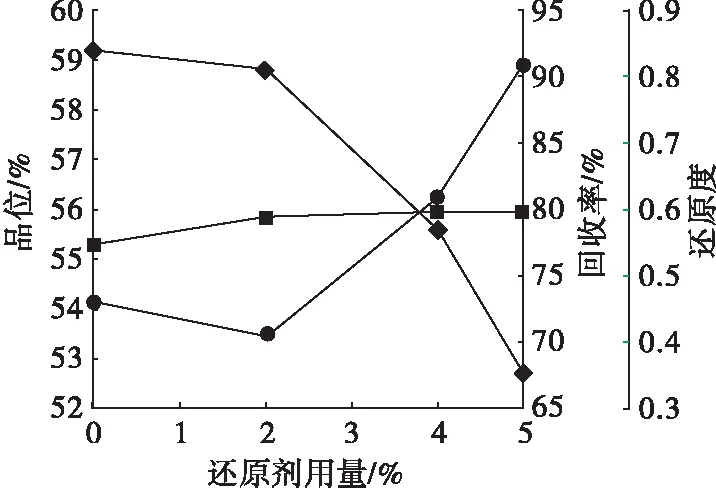

为优化磁化焙烧—磁选效果,固定其他条件不变,在焙烧时间为30 min的条件下,进行还原剂用量磁化焙烧—磁选工艺试验,结果见图2。

图2 还原剂用量对磁化焙烧—磁选效果的影响

由图2可知,当不添加还原剂直接进行焙烧时,最终可获得铁品位55.4%、回收率92.1%的弱磁精矿。随着还原剂用量的增加,铁精矿品位稍有增加,回收率持续降低。说明对于该菱-赤褐混合型铁矿石而言,菱铁矿焙烧分解产生的CO为赤褐铁矿转化成磁铁矿提供了还原性气氛,在焙烧过程中可不添加或少添加还原剂便可使赤褐铁矿转变为磁铁矿。综合考虑铁精矿品位和回收率,选择最佳还原剂用量为2%。

4.2.3 磁场强度试验

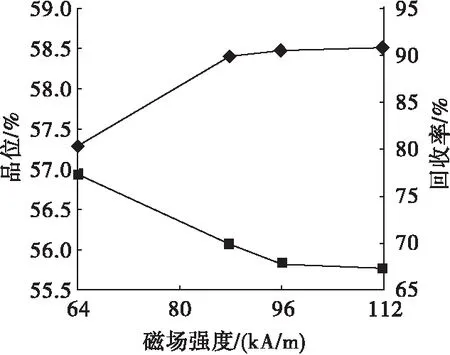

固定其他条件不变,在焙烧时间30 min、还原剂用量2%的条件下,磁化焙烧—磁选工艺弱磁选磁场强度试验,结果见图3。

图3表明,随着磁场强度的增加,弱磁精矿品位逐渐降低,回收率逐渐升高;当磁场强度达到96 kA/m时,弱磁精矿品位55.83%、回收率91.92%,指标良好。

4.2.4 全流程试验

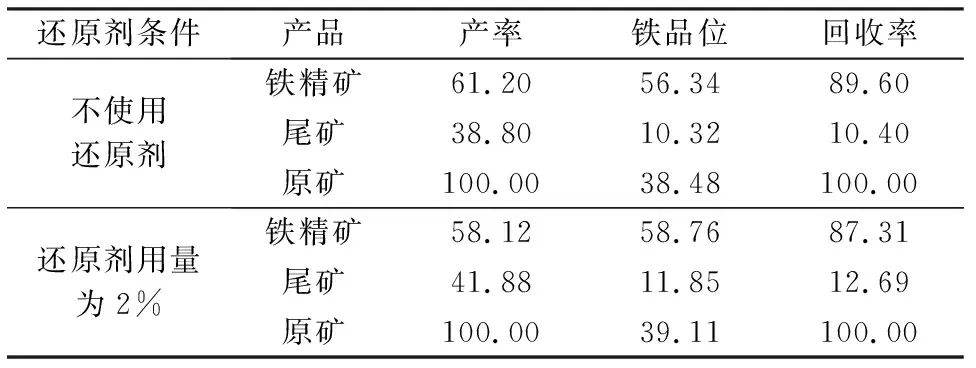

在焙烧温度800 ℃、焙烧时间30 min、焙烧矿磨矿细度-0.037 mm 77.87%、弱磁选粗、精选磁场强度分别为96,64 kA/m的条件下,对比焙烧时不使用还原剂和还原剂用量2%条件下的磁化焙烧—1粗1精弱磁选全流程试验,结果见表5。

从表5可以看出,相比不添加还原剂,还原剂用量2%时铁精矿品位稍高、回收率稍低,最终产率58.12%、品位58.76%、回收率87.31%。

图3 弱磁选磁场强度对磁化焙烧—磁选效果的影响

5 结 论

(1)磁化焙烧—磁选法是目前处理低品位氧化铁矿石的有效方法之一,回转窑磁化焙烧技术与成套装备可规模化处理菱-赤褐铁矿等混合型低品位难选红矿资源,较好地实现其开发利用。

(2)甘肃某菱-赤褐混合型铁矿石进行磁化焙烧时,菱铁矿可分解产生还原性气体CO,从而使该矿石在磁化焙烧过程中不添加或少添加还原剂便可使菱铁矿和赤褐铁矿转变为磁铁矿。

(3)采用回转窑磁化焙烧—1粗1精弱磁选技术处理甘肃某菱-赤褐混合型铁矿石,在还原煤用量2%的条件下,可获得产率58.12%、品位58.76%、回收率87.31%的铁精矿。回转窑磁化焙烧—磁选技术可实现低品位菱-赤褐混合型铁矿石的有效回收利用,解决红矿难选别的问题,应用前景广阔。