短支热电偶温度校验炉的研制

2018-11-19上海市计量测试技术研究院

/ 上海市计量测试技术研究院

0 引言

温度校验炉通过内置均温块的均温作用来保证插入均温块的被校温度计与参考标准温度保持一致。其使用越来越广泛,是生物、遗传、病毒、水产、环保、医药、卫生、生化实验室、分析室、教育科研等领域的必备工具。随着工业生产自动化程度的不断提高,工业生产企业对现场校准的需求日显突出。温度校验炉方便携带,操作简单,多用于温度传感器的现场计量[1]。

目前石油用开口/闭口闪点测定仪、自动蒸馏仪、冷凝仪、空调实验平台、实验室及车间环境温度检测系统,甚至包括飞机、船舶、核电项目都有使用短支热电偶,而现有设备无法对该类热电偶进行校准。新研制的短支热电偶温度校验炉,插入深度75 mm,测温范围 300~ 800 ℃,温度波动度 ±0.1 ℃,孔间温差0.2 ℃,轴向均匀性0.6~1.5 ℃,可以满足对短支热电偶进行校准的要求[2]。

1 装置工作原理及关键技术

1.1 工作原理

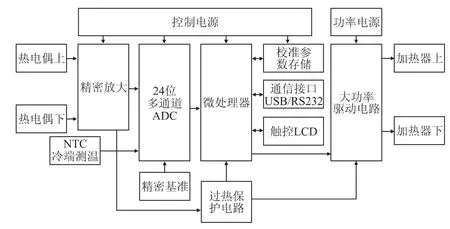

研制的短支热电偶温度校验炉采用双端加热及控温模式,两套系统相互联系,实现炉体底部40 mm的有效温场,同时监测底部及炉口温度,实时控制温度输出及加热功率[3-4]。校验炉由两套控温热电偶和数字温度控制仪控制工作温度,如图1所示。底部温度由控温热电偶(下)监测,再由数字温控仪(下)控制输出及底部加热器的加热功率,以控制炉管内的工作温度,加热丝均匀地布置在炉体底部区域,以控制炉体内均温块的孔间温差。为减小校验炉炉口对外传热的影响,在校验炉炉口位置设置了辅助加热器。通过控温热电偶(上)监测校验炉炉口位置的工作温度,然后由数字温控仪(上)控制输出及加热功率,控制炉口位置的温度,从而进一步提高校验炉工作区域轴向的温度均匀性[5-6]。

图1 系统示意图

1.2 双段式加热温控技术

传统的高温校准炉多采用单段控温,即炉膛周围只有一个加热器,结构较为简单,成本比较低,在使用要求较低的领域有其存在的合理性。从保证垂直温场均匀性的角度考虑,这种设计所采用的方法往往是通过改变加热器加热丝排列的疏密来使加热器的加热密度沿轴向方向有所差异,试图对轴向温度梯度进行一定程度的补偿。然而由于热电偶检定炉的输出温度范围通常比较宽,而在低温、中温和高温段所占据主导地位的热传导方式并不相同,所以采用这种改变加热丝排列的疏密程度对轴向温度梯度进行补偿的方式无法适用于整个温度段的要求。而且这种设计所带来的另一个主要问题是输出温度和温度均匀度很容易受环境温度变化的影响。因此,现有的绝大多数温度校准炉都没有提供垂直温场,而垂直温场带来的不确定度是温度校准结果不确定度的主要来源。

对于短支热电偶检定炉来说,由于插入深度大大浅于现有的温度校准炉,从保证垂直温场的均匀度而言就更加的困难[7]。因此,如果使用传统的单段式控温技术来实现所要求的技术指标就没有成功的可能性。

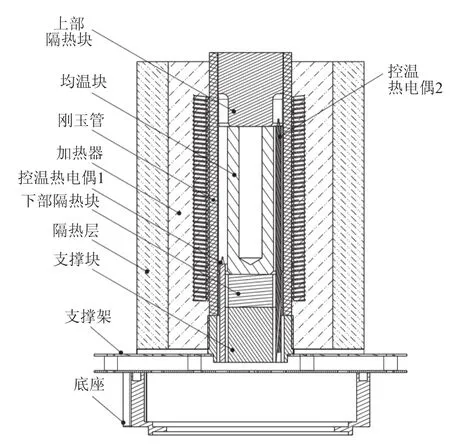

为实现全温度范围内的均匀温场,研制的短支热电偶温度校验炉中加热器采用多段式控温设计,如图2所示,对于每一段独立的加热器都有一个温度传感器安装到靠近的位置,此段加热器输出的温度信号被送到控制器的独立信号采样通道进行实时的采样检测,采样信号被送到CPU中参与运算和处理并输出一个代表加热功率的占空比信号送到此段加热器在控制板上的独立驱动电路上经隔离、放大等环节,最后送到此段加热器上以产生所需要的温度输出。因此,从本质来说多段式控温技术是采用多个闭环控制环路进行温度控制,而且针对不同温度段的传热特点有针对性进行算法补偿来实现全温区的控制精度和轴向的温度均匀度。这就可以实现分段温场可调功能,以补偿不同温度段下由于热传导特性差异引起的温度场变化。为保证该校准炉可靠性,加热器需采用高温抗氧化性能好的加热丝绕制。共三组加热丝,功率1 500 W,保温方式采用陶瓷纤维包裹加热器,上下孔放置耐火砖插块。

1.3 高精度低噪声模拟测量控制电路技术

在微弱传感器输出信号检测中,器件的热噪声、1/f噪声等各种噪声相对于信号本身具有很大的影响,甚至淹没信号本身,所以在微弱信号采集装置中,应当对噪声问题进行系统的研究,采取降低噪声的措施。研制的短支热电偶温度校验炉用以下措施改善信号噪声性能:选用低噪声的运算放大器、仪表放大器等器件,对器件的电压噪声、电流噪声、共模抑制比等参数做有针对性的取舍,合理配置放大电路的增益、带宽等参数,对整个信号调理电路的低噪声性能做出优化[8-9]。

图2 短支热电偶温度校验炉结构

1.4 控温系统的微弱信号的抗干扰技术

微弱传感器信号极易受到外界电磁干扰,新研制的校验炉在模拟滤波、供电方式、数据传输方式和整机集成方式等多方面采取措施,减轻外界电磁干扰的影响[10],具体包括以下措施。

1)机箱及其内部设计将充分考虑对微弱信号采集电路的屏蔽性能。

2)微弱信号采集部分的电路采取完全隔离的设计方式,包括电源隔离、信号隔离,这样可以确保功率驱动部分与测量部分分开,以及外界干扰通路与测量部分隔开。所用的电源隔离与信号隔离期间,均选取了具有高隔离阻抗、低分布电容的型号。

3)热电偶的数据端串联有磁珠,并且并联有数个不同容值的陶瓷电容,以吸收各种频率成分的射频干扰。

4)PCB设计中确保微弱信号回路的最小回路面积,减轻射频电磁场的耦合。

5)模拟电路部分的供电采用开关电源+阻容滤波+线性电源的多级结构,以减弱从电源端引入的干扰[11-12]。

经实际测试,采用上述设计的电路的总体噪声水平达到了1 μV(峰峰值),取得了良好的效果。

2 测试比对方案及测试结果讨论

2.1 测试比对方案

实验时,须有一根性能稳定的传递样品,分别在短支热电偶温度校验炉及常规的温度检定炉内进行试验。两种情况的实验数据进行比对评估来确定方法的可行性[10]。

因热电偶的重复性及允许误差大,故选择单一传递样品将对比较试验数据产生较大影响。故本次试验选用一卷(200 m)的一级K型热电偶作为比对样品。在实验前对被校热电偶的前端及末端进行校准,校准结果一致。

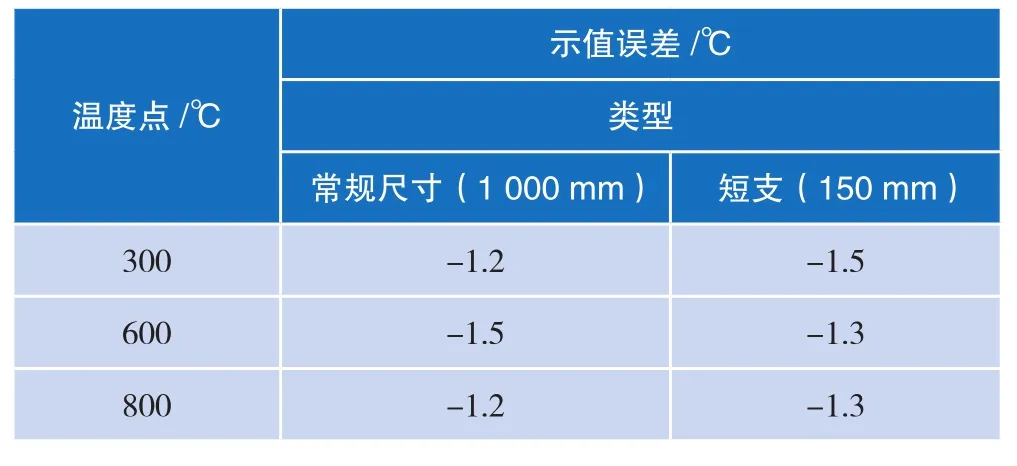

选取 1 000 mm、150 mm 被校热电偶,分别在常规温度检定炉、短支热电偶温度校验炉中进行校准。参照JJF 1637-2017《廉金属热电偶》校准规范方法进行校准,数据如表1所示。

表1 测试数据比对表

由表1得:两次试验结果最大差值:0.2 ℃。满足比对试验结果评估。

2.2 校准短支热电偶测量不确定度评定

采用比较法中的双极法,在管式炉中放置金属均温块,将二等标准S型热电偶套上保护套管,与套上绝缘瓷珠的被校热电偶一起插入至短支热电偶温度校验炉的均温块底部,测量标准热电偶和被校热电偶的热电动势。

2.2.1 测量模型

式中:e被(t)—— 被测热电偶在需测量温度点t的热电动势;

e被(t')—— 被测热电偶在测量时(温度为t')的热电动势;

E标(t)—— 标准热电偶在需测量温度点t的分度值;

e标(t')—— 标准热电偶在测量时(温度为t')的热电动势;

S标(t)、S被(t)—— 分别为标准、被测热电偶在需测量点温度t的微分热电动势

2.2.2 合成标准不确定度的评定

表2 不确定度汇总表

2.2.3 合成标准不确定度的计算

800 ℃时,合成不确定度uc= 23.10 μV

2.2.4 扩展不确定度的评定

取置信概率p= 95%时,干体炉测量的扩展不确定度为

U= 2×46.2 μV,k= 2,相当于 1.1 ℃。

3 结语

本套装置是通过不断地实验,进而对短支热电偶温度校验炉的设计进行不断地修改和完善,使其控温准确度高,升降温速度快,温度波动度小,温场均匀性好,操作系统简单易学,为校准短支高温廉金属热电偶提供了恒温设备。实验证明,这套装置确实可解决短支热电偶的校准难题,满足日益增多的短支热电偶的溯源需求。但是在一些细节方面如其外观设计、PID控制、目标温度平衡时间、试验样本代表性不够等方面还有不足之处,需要在以后工作中进一步完善。