一种矿用防爆电动无轨胶轮人员运输车液压系统设计

2018-11-19肖峰

肖 峰

(神东煤炭集团,陕西 神木 719315)

0 引言

矿用防爆无轨胶轮车广泛应用于煤矿井下施工作业的运输中,为现代化煤矿井下的重要装备。目前国内煤矿井下多采用矿用防爆柴油机无轨胶轮车,从应用情况看,国产防爆柴油机无轨胶轮车主要存在高污染、高噪音、高油耗、低寿命的问题。针对以上问题,神东煤炭集团与航天重型工程装备有限公司合作研制矿用防爆锂离子蓄电池无轨胶轮车,其中包括运人车、材料车、指挥车等车型。

现阶段,制约矿用防爆锂离子蓄电池无轨胶轮车发展的瓶颈在于电池。由于电池比能量低,为保证矿用防爆锂离子蓄电池无轨胶轮车续航里程,液压系统采用一体化设计理念,使液压系统构成简单,效率提升,对提高整车续航里程具有重要意义。

1 整车系统参数

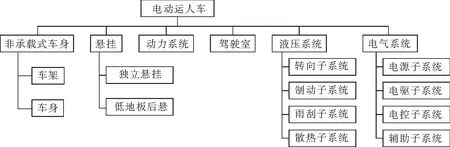

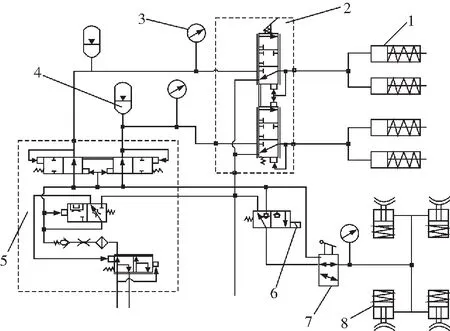

矿用防爆锂离子蓄电池无轨胶轮车主要用于井下、井上人员运输,设计承载人数19人(包括司机),以防爆锂电池组为动力源,实现运行过程中零排放、低噪声,节能环保目标,防爆电机为动力输出,非承载式车身,双横臂独立前悬,非独立后悬,前桥转向驱动,封闭式驾驶室,低地板设计,采用智能监控系统,实时监控电机、减速机、电池等重要部件的工作状态。乘客座椅纵向布置,乘员核定宽度460 mm,配置相应人数安全带;乘客通道位于车体后方,保证乘员上下车安全;防爆电池箱位于车架与乘客座椅之间,其他电气、液压零部件和动力系统位于车体前部,便于维修维护。整车设计主要包括车身、悬挂、动力系统、驾驶室、液压系统及电气系统5部分,如图1所示。

图1 整车设计简图

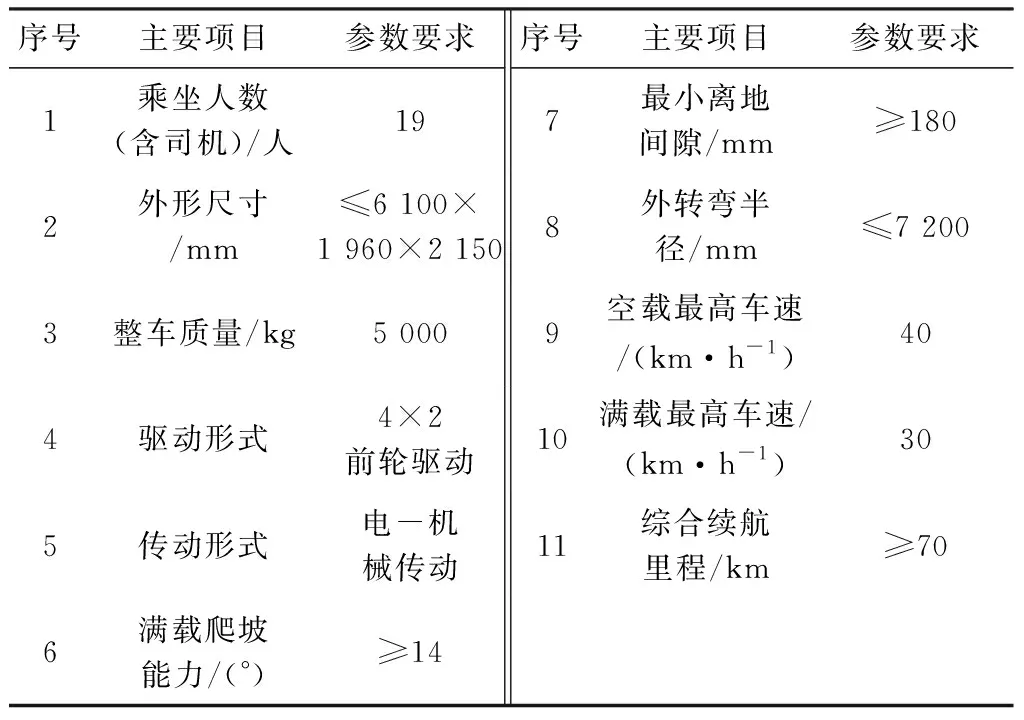

为进一步满足矿井使用工况需求,整车主要参数见表1。

表1 整车主要参数

2 液压系统设计思路

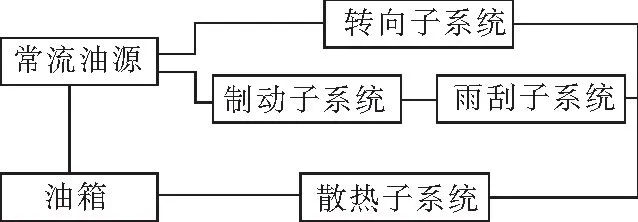

根据矿用防爆锂离子蓄电池无轨胶轮运人车功能需求,液压系统包含4个子系统:助力转向子系统、制动子系统、雨刮子系统和散热子系统,实现整车助力转向、制动、雨刮及散热功能。为保证运人车续航里程,液压系统设计运用一体化设计理念,使系统构成最简洁,重量最轻,效率最高,达到节能效果。

液压4个子系统工作均需要动力源,运用一体化设计理念对液压系统进行设计。

散热子系统为电机、控制器、制动电阻提供散热功能,维持整车的热平衡。散热介质选择上主要有水和油2类。由于液压子系统必须采用液压油作介质,运用一体化设计理念将液压油作为散热系统介质,使液压系统与散热系统共用液压油箱,一方面,系统可减少水箱、水泵等元件,可减少重量、简化系统;同时,液压子系统工作过程中产生的热量通过液压油进入散热子系统进行散热,达到为液压子系统散热的作用。

液压系统形式主要分为常压系统和常流系统,常压系统由柱塞泵驱动,常流系统由齿轮泵驱动。散热子系统为发热元件需循环散热,必须采用常流系统。采用一体化设计理念,将助力转向子系统及制动子系统采用常流系统设计,并将散热系统串联于助力转向系统及制动系统的回油路上,可减少系统泵源,达到减少重量、简化系统的效果。因雨刮子系统工作时间短、功率低,其工作不影响制动子系统,将雨刮子系统串联在制动子系统后端。

由于制动子系统与转向子系统有同时工作可能,如将助力转向子系统与制动子系统串联设计,流量相互影响,使转向子系统和制动子系统工作不稳定。为保证整车安全性,制动子系统与转向子系统做并联设计。

通过采用一体化设计理念,液压系统最终设计如图2所示。系统采用常流形式,液压油为系统介质,制动子系统与转向子系统并联,散热子系统串联在转向子系统和制动子系统回油路上。4个子系统之间既有并联,又有串联,有效地简化系统、减少泵源、降低重量,同时提高系统效率,达到节能效果。

图2 液压系统简图

3 液压分系统设计

根据液压系统总体设计思路,对各分系统进行设计。由于制动子系统与雨刮子系统串联,制动子系统与转向子系统并联,散热子系统串联在转向子系统和制动子系统回油路上,对各子系统做参数匹配时,需综合考虑。

3.1 助力转向子系统

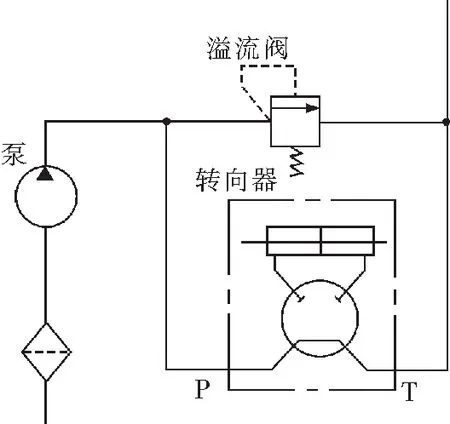

矿用防爆锂离子蓄电池无轨胶轮运人车采用助力转向形式,如图3所示。液压式助力转向系统采用动力转向器,是基于机械式的齿轮齿条转向机构而来的,它通过增加一整套液压系统,包括储液罐、液压助力泵、与转向柱相连的机械阀、转向机构上的液压缸和能够推动转向拉杆的活塞等元件达到助力转向的目的。

助力转向子系统原理图如图4所示。液压系统主要为助力转向系统提供液压动力源,压力油从齿轮泵流出后进入转向器,转向器为液压助力转向器,中位时,P口与T口导通,油液直接回油,溢流阀作安全阀使用。

图4 助力转向原理系统

3.2 制动子系统

制动系统是矿用防爆锂离子蓄电池无轨胶轮运人车安全运行的关键,煤矿井下车辆制动器必须采用湿式制动器。在MT/T989-2006《矿用防爆柴油机人员运输车通用技术条件》、《GB12676-1999汽车制动系统结构、性能和试验方法》中都有详细的要求。

制动系统主要由双路制动阀、充液阀、驻车解除阀、湿式制动器、制动蓄能器等组成。充液阀为制动系统提供恒定压力。原理图如图5所示。

1-行车制动器;2-双路制动阀;3-压力表;4-蓄能器;5-充液阀;6-驻车电磁阀;7-拖车电磁阀;8-驻车制动器图5 制动系统原理图

行车制动采用双路制动,行车制动时,压力油通过双路制动阀减压,输出压力至湿式制动器行车制动器油缸,为车辆提供制动力矩,压力表可实时监测两路制动压力。行驶过程中油源故障进入应急模式,蓄能器储存高压油液作为备用油源,可使行车制动正常工作至少5次。

驻车解除时,压力油通过蓄能器,经过驻车电磁阀、截止阀输出压力至驻车制动器油缸,使驻车弹簧释放。压力表可实时监测驻车制动压力。

紧急制动时,拍下急停按钮,驻车电磁阀与行车电磁阀同时动作,驻车压力切断,驻车制动器内油液经过驻车电磁阀回油,驻车弹簧作用,驻车制动器投入工作;行车电磁阀工作,紧急制动蓄能器油液经过行车电磁阀、梭阀进入行车制动器,实现车辆行车制动与驻车制动同时投入。

3.3 雨刮子系统

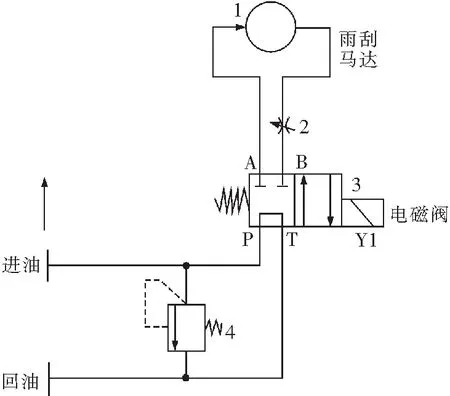

目前矿用防爆柴油机无轨胶轮车用的雨刮器一般采用手动、气动和电动3种形式。手动形式简单,需人工动作清理挡风玻璃的灰尘及雨水,不利于安全驾驶。由于矿用防爆锂离子蓄电池无轨胶轮运人车无气动系统,气动雨刮方案需气源、蓄气罐等气动系统配件,无法采用该形式。电动雨刮方案增加防爆外壳后体积大、重量重,一方面在紧凑的空间内布置困难,另一方面重量重,不利于系统节能。综合考虑矿用防爆锂离子蓄电池无轨胶轮运人车采用马达雨刮方案。原理图如图6所示。

1-雨刮马达;2-节流阀;3-电磁阀;4-溢流阀图6 雨刮子系统原理图

马达雨刮系统由雨刮马达、节流阀、防爆电磁换向阀、溢流阀及附属管路组成。雨刮子系统进油从制动子系统回油引出。雨刮不工作时,电磁阀不得电,油液通过电磁阀P口进入,再经T口流出。油液不通过马达,马达无旋转,雨刮无动作。

按下雨刮按钮Y1,电磁阀得电,油液通过电磁阀P口进入,A口流出,通过马达、节流阀、再从电磁阀B口进入,T口流出。油液通过马达,马达旋转,雨刮动作。

当雨刮速度过高时,通过调小节流阀节流孔、调高溢流阀溢流压力,可使马达转速下降,进而降低雨刮速度;当雨刮速度过慢时,通过调大节流阀节流孔、调低溢流阀溢流压力,可使马达转速升高,进而提高雨刮速度。

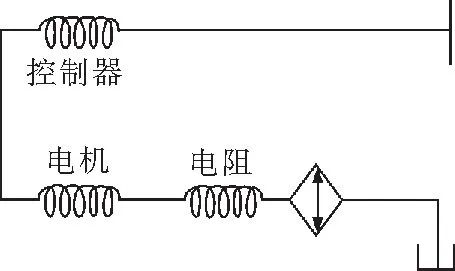

3.4 散热子系统

散热系统为整车发热元件散热,维持整车的热平衡。发热元件包括电机、控制器、散热电阻等。通过计算,湿式制动器采用自冷却散热;转向系统与制动系统的流量之和满足电机、电机控制器及散热器的流量需求;由于发热功率小,根据计算,散热器可采用自然风冷散热形式,无需采用风扇强制散热形式。散热系统原理图如图7所示。

图7 散热子系统原理图

4 结语

2016年4月17日,3台矿用防爆锂离子蓄电池无轨胶轮运人车在神东煤炭集团大柳塔煤矿投入使用,截止2018年3月20日,其中1#车运行11 800 km,累计充电量7 456.89 Ah;2#车运行4 658 km,耗电2 929.62 Ah·h;3#车运行5 943 km,耗电4 682.5 Ah。平均百公里耗电量约为39.6 kW·h,电费约合25.74元,较防爆柴油工程车百公里节约燃料费用208.26元。

根据样车工业性试验测试情况,整车续航里程可达80 km,各液压系统工作稳定,参数匹配合理,液压系统各项指标均满足整车设计指标,且系统符合高效节能,满足井下安全运输要求。