综采工作面瓦斯涌出量预测及瓦斯综合治理

2018-11-19王文清

王文清

(神东煤炭集团寸草塔煤矿,内蒙古 伊金霍洛旗 017209)

0 引言

瓦斯事故是影响煤矿安全生产的主要因素,综采工作面瓦斯事故主要是由于在生产期间瓦斯涌出量大、工作面瓦斯源点分布不均匀、采面地质结构复杂等多种因素的影响。为了更好地掌握综采工作面瓦斯涌出规律及治理方案,要从研究工作面瓦斯基本参数、来源分布、工作面瓦斯涌出量预测着手,提出合理的瓦斯治理方案。随着国家对煤矿安全生产的重视程度的提高,综采工作面瓦斯涌出的重视程度也从高、突瓦斯矿井转向低瓦斯矿井,尤其是上隅角瓦斯积聚导致超限的问题及综采工作面瓦斯涌出量不均衡性已然成为煤矿安全生产的突出因素。本文通过对寸草塔煤矿22301综采工作面瓦斯涌出量进行预测,提出合理的瓦斯治理方案。

1 22301综采工作面概况

1.1 工作面基本情况

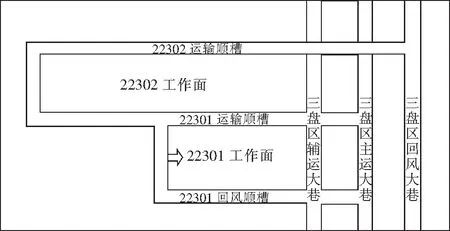

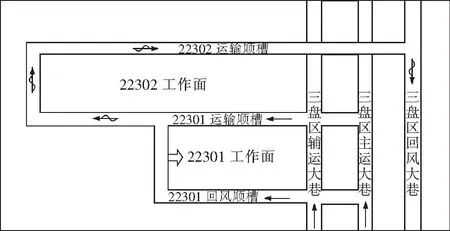

22301综采工作面是三盘区首采工作面,位于三盘区辅运大巷西南,井田边界以北,三盘区边界以西,22302备用工作面以东。煤炭可采储量403万t。工作面煤层底板标高1 003~1 031 m,煤层倾角1°~3°,平均1°左右,煤层厚度2.4~3.2 m,平均厚度2.58 m。工作面设计走向长度为3 916 m,倾向长度为300 m,设计采高2.58 m。22301运输顺槽设计断面为5.4 m×2.8 m,回风顺槽为5.4 m×3.2 m。四邻除22109工作面回采完毕以外,其余邻区均未开采。工作面所采为侏罗系煤层,煤岩层总体近北西走向,呈向西南倾斜的单斜构造。煤层顶板岩性变化大,岩性由回撤通道地段的中厚~厚层状砂质泥岩至切眼处变为薄层状粗砂岩、泥岩、炭泥岩互层,属于易破碎顶板。由于煤层及顶板裂隙较为发育,特别是落差起伏阶段最为突出,顶板易破碎冒落。22301工作面平面位置如图1所示。

图1 22301工作面位置示意图

1.2 工作面回采工艺

22301综采工作面初期采用柔模沿空留巷开采技术,即工作面在回采过程中使用柔模浇筑砼墙,保留巷道为下个工作面二次使用,实现了一个工作面一条顺槽无煤柱开采。

1.3 工作面瓦斯情况

根据瓦斯参数测定的结果,22301综采工作面煤层最大瓦斯含量为1.33 m3/t。寸草塔煤矿为低瓦斯矿井,22301综采工作面采前未实施煤层瓦斯预抽措施。根据矿井已采工作面的瓦斯涌出数据统计,已采工作面绝对瓦斯涌出量均小于5 m3/min。

2 综采工作面瓦斯涌出分析和涌出量预测

2.1 工作面瓦斯涌出分析

随着开采技术的提高和煤层条件的影响,综采工作面瓦斯涌出主要分为煤壁瓦斯涌出、落煤瓦斯涌出以及采空区遗煤瓦斯涌出。但是在分层开采时,工作面瓦斯涌出又分为围岩瓦斯涌出、未采分层瓦斯涌出、回采残煤瓦斯涌出和邻近层瓦斯涌出4方面。根据寸草塔煤矿实际生产情况,工作面回采过程中主要的煤层瓦斯涌出分为:工作面两顺槽煤壁瓦斯涌出、工作面煤壁瓦斯涌出、工作面落煤及采空区遗煤。2-2煤层瓦斯涌出量67.7%~81.6%来自于本煤层开采涌出的煤层瓦斯,18.4%~32.3%来自于卸压邻近层涌出的煤层瓦斯。

2.2 工作面瓦斯涌出预测

采用分源预测的方法,其原理就是根据矿井煤层瓦斯含量以及地质开采条件等情况,按照回采工作面各类瓦斯涌出点的瓦斯涌出规律,将其分为开采层和临近层进行计算。

开采层相对瓦斯涌出量:

(1)

式中:K1—围岩瓦斯涌出系数,取1.1;K2—工作面丢煤系数,用回采率的倒数来计算,回采率按95%取值,则K2为1.05;K3—采区内准备巷道预排瓦斯对开采层瓦斯涌出影响系数;L—回采工作面长度;h—巷道煤体瓦斯排放带宽度,取25 m;m—开采层厚度,取2.58 m;M—工作面采高,按一次采全高,取2.58 m;W0—煤层残余瓦斯含量,m3/t,22301工作面实测最大瓦斯含量为1.33 m3/t。

(2)

邻近层相对瓦斯涌出量:

(3)

式中:mi—第i个邻近层的煤厚,m;m0—开采煤层的开采厚度,m;Ki—第i邻近层原始瓦斯含量,m3/t,取实测值,考虑到煤层处于瓦斯风化带,各煤层瓦斯含量相差不是很大,没有实测值的煤层采用2-2煤层瓦斯含量;Wci—第i个邻近层煤层残存瓦斯含量,m3/t,取实测值的平均值,没有实测值的煤层取值方法同Woi。

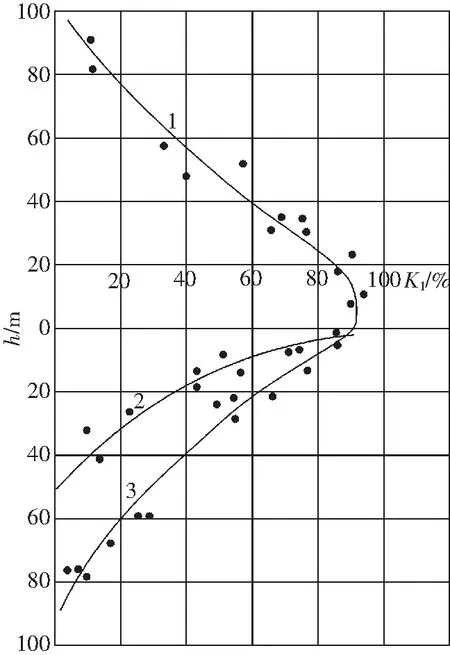

1-上邻近层;2-缓倾斜煤层下邻近层;3-倾斜、急倾斜煤层下邻近层图2 邻近层瓦斯排放率与层间距的关系曲线

Ki取决于层间距离的第i邻近层瓦斯排放率,Ki可根据各煤层到开采层的距离大小(表1),由图2查取。

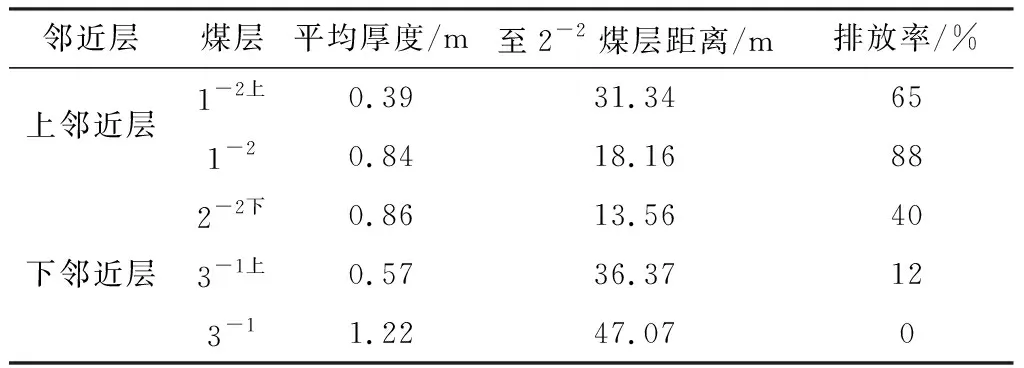

表1 各煤层至2-2煤层的距离及排放率

瓦斯涌出量预测结果:采用分源法对22301综采工作面瓦斯涌出量进行预测,结果见表2。

综采工作面瓦斯涌出存在不均衡性的特点,在计算时应考虑这一情况,瓦斯涌出不均衡系数取1.2,则22301综采工作面在回采过程中,最大的相对瓦斯涌出量为1.03 m3/t。22301工作面每天的设计产量可达6 700 t,则该工作面最大的绝对瓦斯涌出量为4.79 m3/min。

表2 22301综采工作面瓦斯涌出来源分析表

3 综采工作面瓦斯综合治理

寸草塔煤矿采面主要瓦斯问题就是上隅角超限,通过采用“Y”型通风方式可以有效地解决上隅角瓦斯。同时,通过分源法预测22301工作面在日产量6 700 t的情况下绝对瓦斯涌出量为4.79 m3/min,从而,22301工作面回采期间瓦斯治理主要采用通风稀释解决,另外,辅助其他瓦斯治理措施。

3.1 通风稀释采面瓦斯涌出

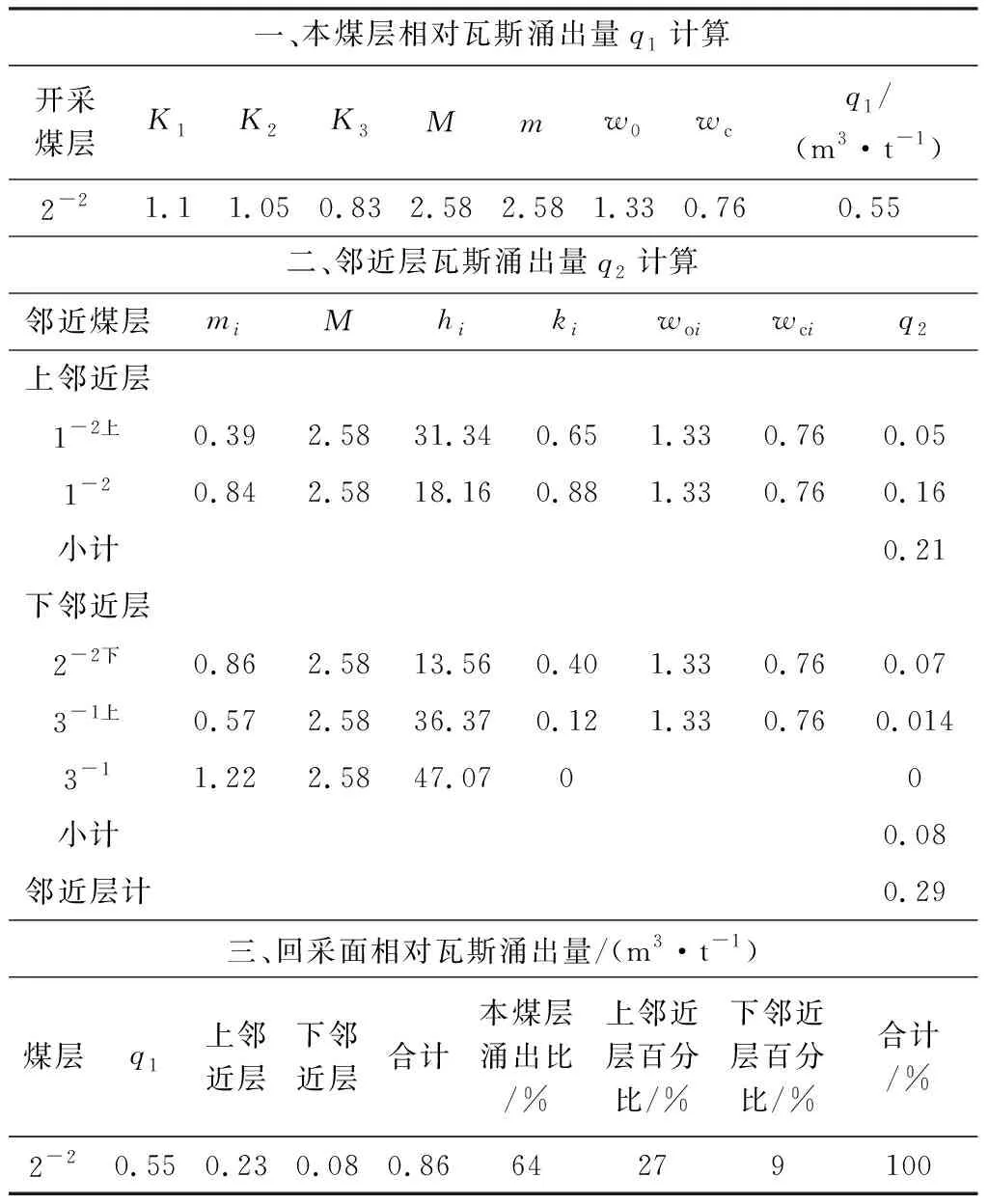

通风路线:22301工作面采用“Y”型通风方式。①新鲜风流—辅运平硐→22煤辅运大巷→集中回风大巷→三盘区辅运大巷→22301运输顺槽/22301回风顺槽;②乏风风流—22301工作面→22302运输顺槽→三盘区总回→回风立井。通风系统示意图如图3所示。

图3 工作面通风示意图

回采工作面需要风量:应按瓦斯(二氧化碳)涌出量、工作面的温度、风速和同时工作的最多人数等规定分别进行计算,将最大值进行风速验算,满足要求时,即为该工作面的合理配风风量。通过计算工作面配953 m3/min的风量时,可满足瓦斯、工作人员数量及工作面风速等要求。

通风要求:①工作面在回采过程中,如若改变原有的通风系统,必须制定合理的调风方案及安全技术措施,经总工程师审批后严格按照措施实施;②工作面新鲜风流中,O2浓度≥20%,CO2浓度≤0.5%,CO≤24 PPm,CH4≤0.5%;③当综采工作面空气温度大于26 ℃或者设备列车附近空气温度大于30 ℃,必须停止作业并及时处理;④必须保证综采工作面的风量,风量不足时要及时停止工作,跟班队领导及时汇报矿调度室,对风量进行调整;⑤必须保证综采工作面适宜的风速,防止二次扬尘。

3.2 防止采空区漏风措施

在柔模沿空留巷采煤工艺下使用“Y”型通风会造成采空区的漏风量增大,进而引起柔模沿空留巷段回风巷瓦斯超限。因此,工作面其他瓦斯治理方案应从防止采空区漏风造成瓦斯超限的方向考虑。

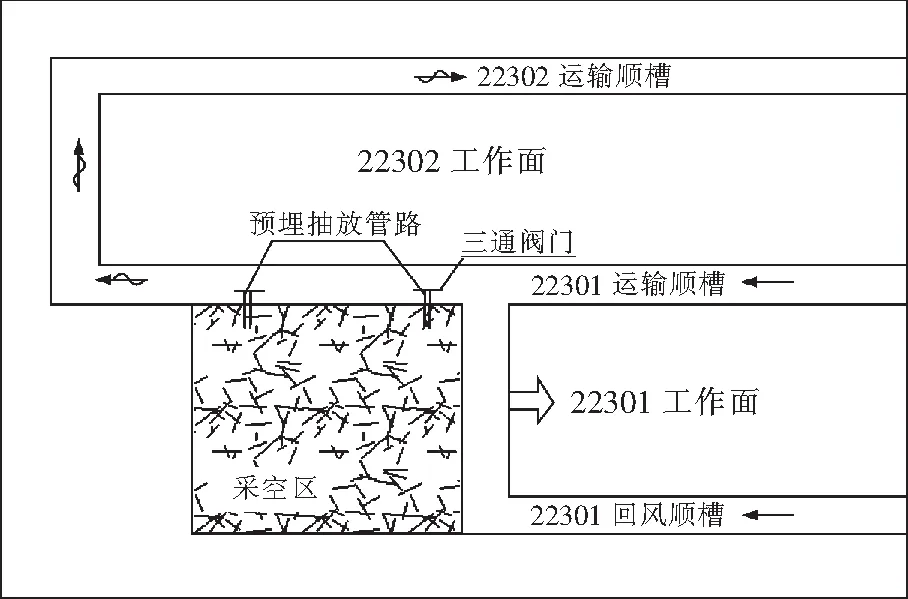

采空区预埋抽放管:在回采过程中,柔模砼墙每75 m预埋1根219 mm的抽放管路,如图4所示。如若瓦斯超限或采空区瓦斯异常涌出的情况下,可连接抽放管路进行抽采。

图4 采空区预埋管示意图

喷涂塑料泡沫防止漏风:为防止巷道风流漏入采空区引起自然发火,普遍采用常温凝固的塑料泡沫喷涂到密闭上、巷道壁上,形成厚度为20~30 cm的闭孔泡沫塑料层。泡沫塑料一般都具有难燃、抗静电、耐压、不透气的特性。能够与煤、木材等材料迅速粘合,当矿井来压,可以压缩至原有高度的70%~80%,不会造成大面积漏风,堵漏风效果良好。

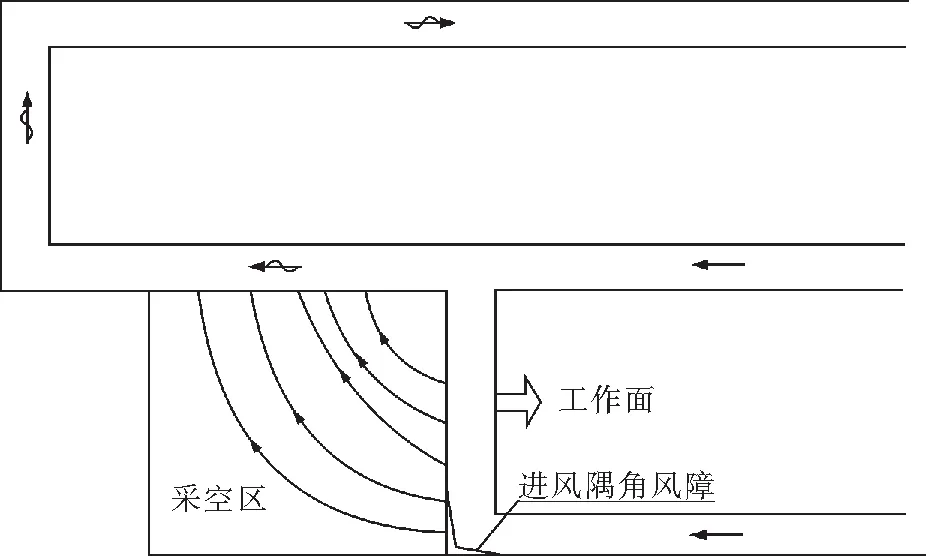

隅角吊挂挡风帘:在工作面进风隅角悬挂挡风帘,接近采空区的方向,挡风帘不小于5 m,接近胶运顺槽下帮挡风帘不小于10 m,且采空区方向的挡风帘与胶运顺槽下帮挡风帘里外连接,搭接尺寸不小于5 m,必须上下严密。进风隅角堵漏后,降低了工作面往采空区的漏风,从而减小了上隅角的有毒有害气体的流出。减小采空区漏风挡风帘设置如图5所示。

图5 减小工作面漏风设置方案示意图

3.3 加强安全管理

检查频次:专职瓦检员必须对工作面及其回风流的瓦斯每班至少检查3次,3次检查间隔时间不得小于3 h,严禁脱岗、睡岗、虚报、假检和空班漏检,并做好记录,杜绝假检、漏检,实行现场交接班。

巡回检查制度:专职瓦斯检查员要严格按照瓦斯巡回检查制度,认真填写各地点瓦斯检查牌板。如果遇到工作面停风或者瓦斯超限等情况,必须责令停止现场一切工作,并及时撤离至安全区域。通风部门每旬进行一次风量测试,结合工作面实际情况对风量做出合理的调整。

留巷段检查:在柔模留巷段施工处必须安排专职瓦斯检查员,每班至少检测瓦斯3次,该地点严禁堆放与柔模留巷施工无关的材料,下班之前将施工地点材料堆放整齐,做到文明施工。

硐室警示:两顺槽超过6 m的硐室必须设置栅栏,并挂“严禁入内”警示标识,同时必须安设导风筒,每班由瓦斯检查员在栅栏外进行瓦斯检查工作,当瓦斯浓度达到1%时立即汇报生产指挥中心及队领导进行处理。

断电装置:瓦斯断电装置必须灵敏、可靠。

停风应急预案:工作面停风时,必须切断一切电源,安排人员撤离并及时汇报调度室。恢复通风必须先检查瓦斯,只有瓦斯浓度在1.0%以下,其他有害气体浓度符合《煤矿安全规程》规定,方可进入工作面。

4 结论

(1)采用分源预测的方法,预测出22301综采工作面在回采过程中最大的相对瓦斯涌出量达到1.03 m3/t,最大的绝对瓦斯涌出量达到4.79 m3/min。

(2)提出综采工作面的瓦斯防治措施,即合理配风稀释,采空区预埋抽放管,做好综采工作面回采期间的通风管理及加强安全管理。

(3)加强矿井瓦斯地质工作,进一步掌握工作面的瓦斯赋存情况和地质构造情况。在工作面回采期间遇到构造破坏带,包括断层、褶曲等,煤层赋存条件变化地带时,要做到矿井瓦斯涌出量实时预测预报,发现问题及时采取措施。