新能源汽车高速电机转子总成强度分析

2018-11-19朱郑乔若金鑫君

朱郑乔若,金鑫君

(衢州职业技术学院,浙江 衢州 324000)

转子总成是新能源汽车电机的核心零件,电机结构的复杂性主要取决于转子结构的多样性。在高速旋转下的转子,提供足够的动力驱使减速器,对转子的结构是满足机械,强度,刚度方面的极限要求[1-2],能够保证在电机在高速运转时能稳定的工作,振动小,不被破坏;同时高速旋转,转子受到强大的离心力作用,使得电机轴和转子冲片发生形变,呈现非线性接触[3],为此必须要对电机转子结构的机械强度进行计算。

随着计算机水平的不断提高,有限元理论的深入研究。NX、ANSYS、ABQUS等三维建模和有限元软件在汽车工程领域得到广泛的应用,利用已有的软件对电机转子进行理论计算和强度分析[4-5],缩短研发周期,并给设计人员提供了有力的依据。

以某新能源汽车电机转子为研究对象,在15000 rmp、转矩350 Nm作用下,建立电机转子受力计算模型,计算电机轴的最大剪切应力、挠度、强度以及安全系数;电机轴与转子的接触应力计算。借助有限元的方法完成上述仿真分析。

1 电机转子结构

对于高速永磁电机而言,转子需要满足机械强度要求,由于转子离心力大小与电机转速的平方成正比,转子半径的平方成正比,因此在15000 rmp高转速下,转子承受强大的离心力作用,为了减小离心力的作用在满足旋转磁场的前提下尽可能的减小转子的半径。经过初步方案设计,转子冲片采用硅钢,转子外圈半径为135 mm,转子冲片总高度为140 mm,转子转速15000 rmp,转矩 350 Nm,重量 15 kg,加速度为10 g。以此为基础做深入研究。通过有限元仿真进行分析,如图1所示电机转子结构。

2 电机轴强度仿真

图2为电机轴三维数模,电机轴材料为20CrMnTi,弹性模量为2.12×105MPa,泊松比为0.289,剪切强度为460~512 MPa。仿真分析工况根据设计要求,工况1对电机轴施加350 Nm的转矩仿真,工况2对电机轴的偏心质量在15000 rmp转速下受到离心力以及转子质量在10 g加速度共同作用下的挠度分析。

图1 转子总成结构

图2 电机轴三维数模

2.1 电机轴建模过程

图3为电机轴网格模型,电机轴采用一阶六面体单元C3D8进行网格划分,整体网格尺寸为2mm。

图3 电机轴网格模型

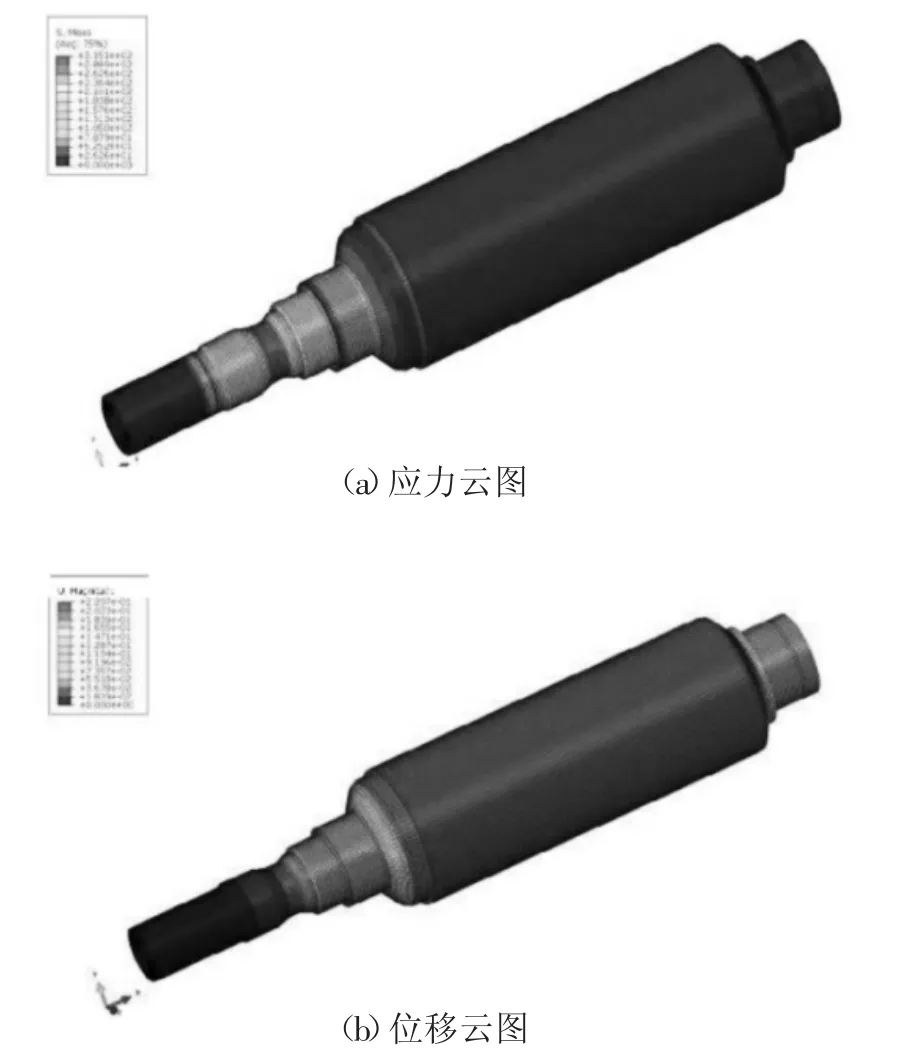

2.2 电机轴分析结果

根据第四强度理论,工况1分析结果中电机轴的最大剪切应力不应该超过材料的剪切强度并且安全系数应该大于1.5;根据机械设计手册相关规定,工况2分析的结果中电机轴的挠度应该小于气隙的0.1。如图4,5为工况1和2的应力和位移云图。

图4 工况1仿真分析

根据工况1的分析结果,再转矩350Nm作用下,电机轴的最大剪切应力为180MPa,安全系数为2.56~2.84之间,如表1所示。

表1 工况1分析结果

图5 工况2仿真分析

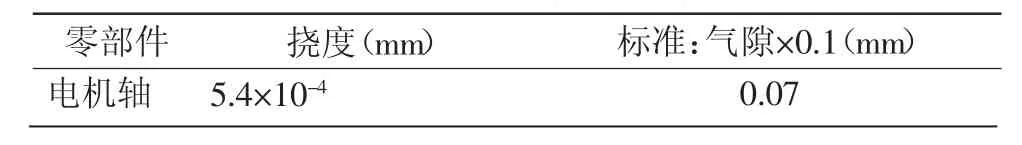

根据工况2的分析结果,在偏心质量产生的离心力和转子质量产生的惯性力共同作用下电机轴的最大形变量为5.4×10-4mm,远小于判断标准的0.07 mm,如表2所示。

表2 工况2分析结果

电机轴的强度仿真结果误差控制在10%以内,满足强度要求,验证电机轴的设计满足工作要求。

3 转子铁芯强度仿真

在高速旋转下,考虑转子冲片受到较大的离心力作用,需要对转子铁芯进行强度仿真分析,转子铁芯如图6所示:

图6 转子铁芯冲片模型

考虑高速情况下,对转子铁芯的离心力作用,将工况设置为15000rmp和15000rmp×1.2。

3.1 转子铁芯建模过程

考虑模型的计算速度问题,模型采用1/2进行建模计算,添加磁钢高速情况下对转子铁芯的离心作用,将转子铁芯内圈进行固定,并对关注区的位置进行细化。网格划分如图7所示。

图7 网格划分

3.2 转子铁芯分析结果

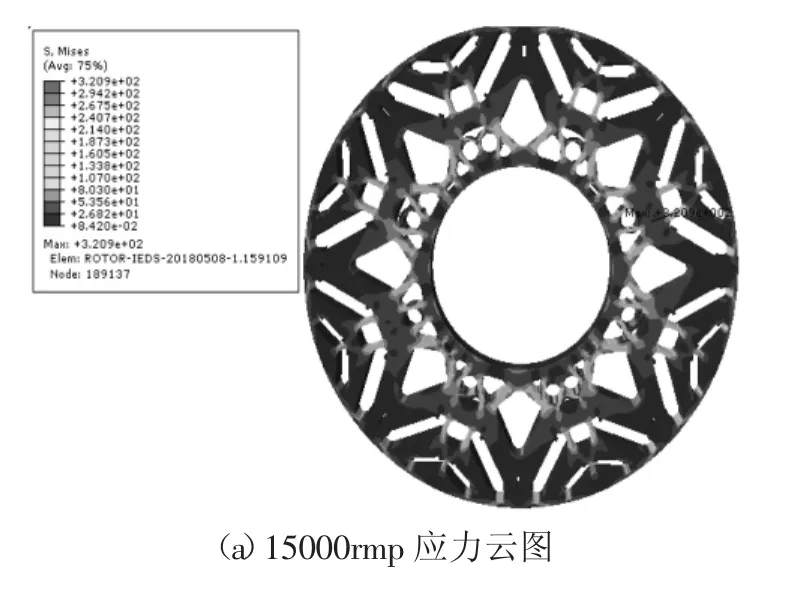

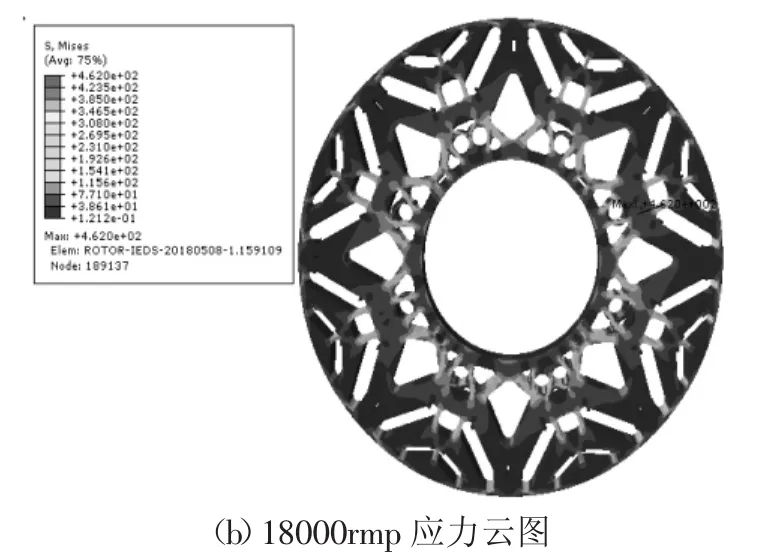

转子铁芯采用的材料为屈服强度600MPa高强度材料,极限转速为15000rmp和18000rmp。转子铁芯的仿真分析结果如图8所示。

图8 转子铁芯仿真分析结果

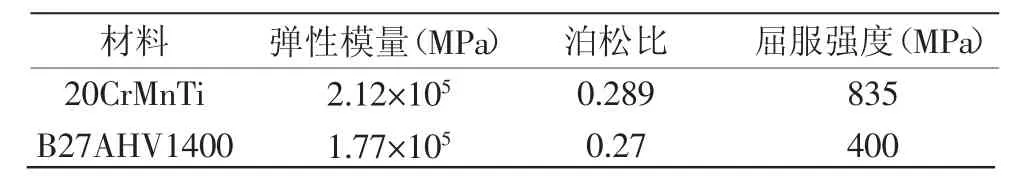

根据仿真分析结果,在15000rmp和18000rmp工况下,安全系数分别为1.87和1.3,满足工作要求,如表3所示。

表3 分析结果

4 转子总成强度分析

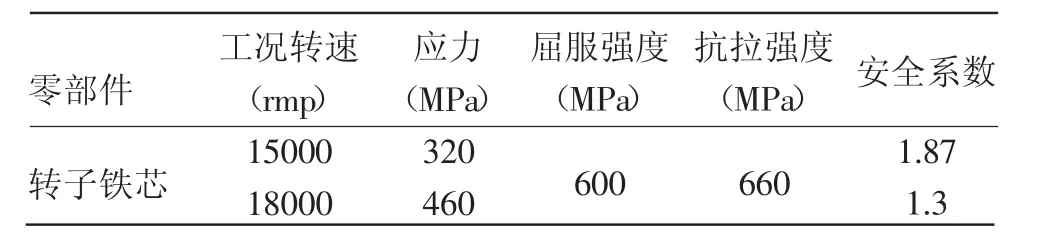

转子总成各个零部件的强度仿真结果满足机械设计要求,之后需要对转子总成的强度分析。材料相关属性如表4所示。

表4 材料相关属性

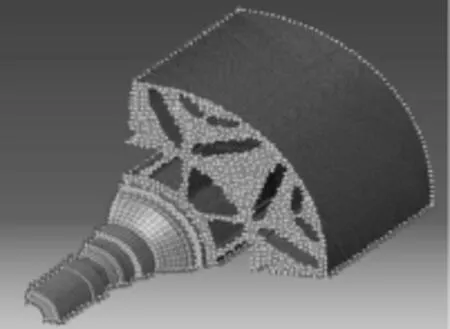

4.1 转子总成有限元建模

由于电机轴与转子冲片均为对称结构,因此可以采用1/4模型进行仿真分析,如图9所示,电机轴与转子均采用一阶六面体单元C3D8进行网格划分,电机轴为2mm,转子冲片的网格尺寸为1mm。

图9 转子网格模型

采用1/4模型进行仿真,在对称面上分别施加对称约束,并对电机轴与转子冲片施加轴向位移约束,如图10所示。

图10 边界条件设置

4.2 转子总成仿真分析

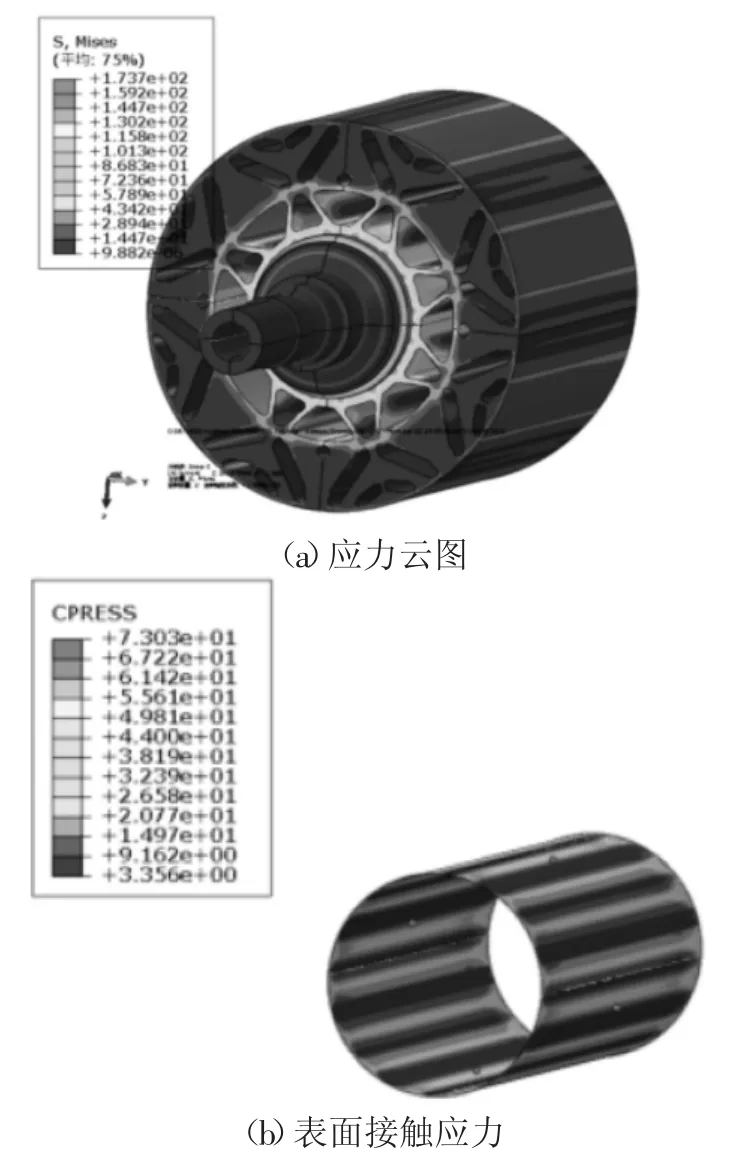

电机轴与转子冲片在单边初始过盈量为0.012mm作用下的应力云图和表面接触应力如图11所示:

图11 转子总成仿真分析结果

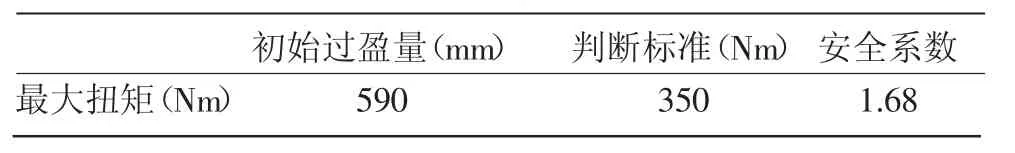

根据仿真分析结果,在电机轴与转子过盈量0.012 mm作用下,电机轴与转子冲片之间所传递的最大扭矩590 Nm,按照转矩350 Nm作为依据,其安全系数为1.68,分析结果如表5所示。

表5 分析结果

由分析结果安全系数满足设计要求。

5 结语

通过对新能源汽车高速电机转子总成的强度分析,验证转子总成结构的合理性。采用NX软件对转子总成的三维建模,考虑到转子总成由电机轴和转子冲片组合,利用ANASY软件对转子总成的各个零部件强度分析,最后对转子总成进行强度分析,最终验证设计方案的合理性。