电石炉炉墙发红现象分析及处理措施

2018-11-19刘凯

刘 凯

(宁夏英力特化工股份有限公司 石嘴山 753202)

在电石生产过程中,一般在新开炉负荷开起来后,或高负荷生产过程中会出现电石炉炉墙发红的情况。发红部位一般在电石炉炉眼上部偏左或偏右处,如不及时采取措施,将使炉衬大范围烧损,缩短炉衬使用寿命,影响电石生产。本文通过电弧的形成特性剖析炉墙发红的原因,并采取有效措施,降低损失。

1 电石炉炉体结构特点

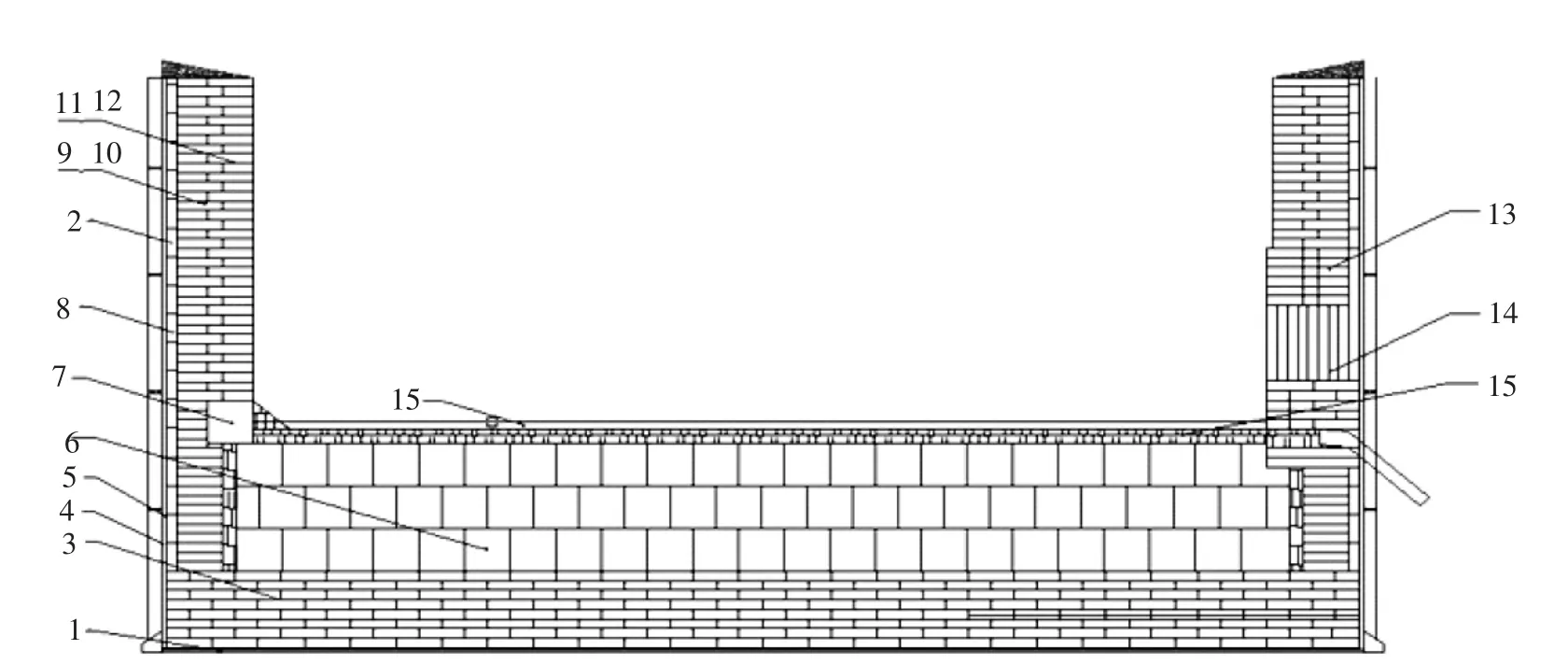

在电石炉内,炉体(结构图见图1)是电石冶炼的反应场所,由炉壳和耐火炉衬组成。炉体内由炉衬构成圆筒形炉膛。从下到上分别由炉底隔热耐火砖、高铝砖、自焙碳砖等砌筑构成,炉门砖采用碳化硅砖,是电石炉的主要组成部分。

图1 电石炉炉体结构图

炉壳一般是由20 mm厚的钢板卷制焊接而成,并在高温区增加水平加固圈和横竖加强肋,主要作用是固定耐火材料,保护炉墙。

出炉嘴一般材质为耐热铸铁或铸钢,分为通水和不通水两种,热电石通过炉眼经出炉嘴导流后流入电石锅内。

2 电石炉电弧的形成机理及特性

2.1 电弧的形成机理

电弧是一种等离子体。具有易形变、高能量、导电、磁控等特性。

电石炉中,变压器将二次电流通过短网、馈电铜管及导电接触元件输送到电极。三相电极通电后,电极间就产生了电场,产生的自由电子通过电场作用被加速后,以很高的速度撞击中性分子和原子,从而使气体电离产生更多的自由电子。通过不断的电离放电,从阳极产生的正离子不断撞击阴极,使阴极加热。随着阴极不断发射出电子流,当间隙中离子浓度足够大时,间隙被电击穿而发生电弧。在电极端头产生的电弧,随着电流的不断增加,当三相电极中每两相电极产生的电弧相互重合,形成了电弧通道,也是通常说的三相导通。而这个通道就是电极放电形成的电弧柱。

电弧的形成主要分为非自持放电和自持放电两个阶段。非自持放电为电弧的起始阶段,又称为暗放电阶段;自持放电包括辉光放电、电晕放电、火花放电及电弧放电。电石炉采用交流电,交流电的方向在一个周期内变换两次,每半个周期内交流电弧都经历起弧、长大、衰减和灭弧几个步骤。因此,交流电弧是不稳定的。

2.2 电石炉坩埚的形成

在电石炉生产过程中,由电极产生的电弧在炉内释放出大量的热量,这些热量随着炉料的不断加入、热电石的不断排出,形成了一个固有的、动态的电石反应区,这个反应区就是通常所说的坩埚。坩埚是由炉衬、混合料、炉渣等在高温状态下形成的。这个区域对于电石生产是非常重要的,其大小决定着该电石炉的炉况和各项主要生产指标。

另外,随着电石生产的不断稳定,电石炉反应过程中一些耐高温杂质无法参与反应,并及时排出,在电石炉炉壁内靠炉眼上部形成硬壳层。该硬壳层的形成减少了坩埚面积,但同时对炉衬也起到了一定保护作用。

3 炉墙发红原因分析

3.1 电石炉坩埚壁热电的形成

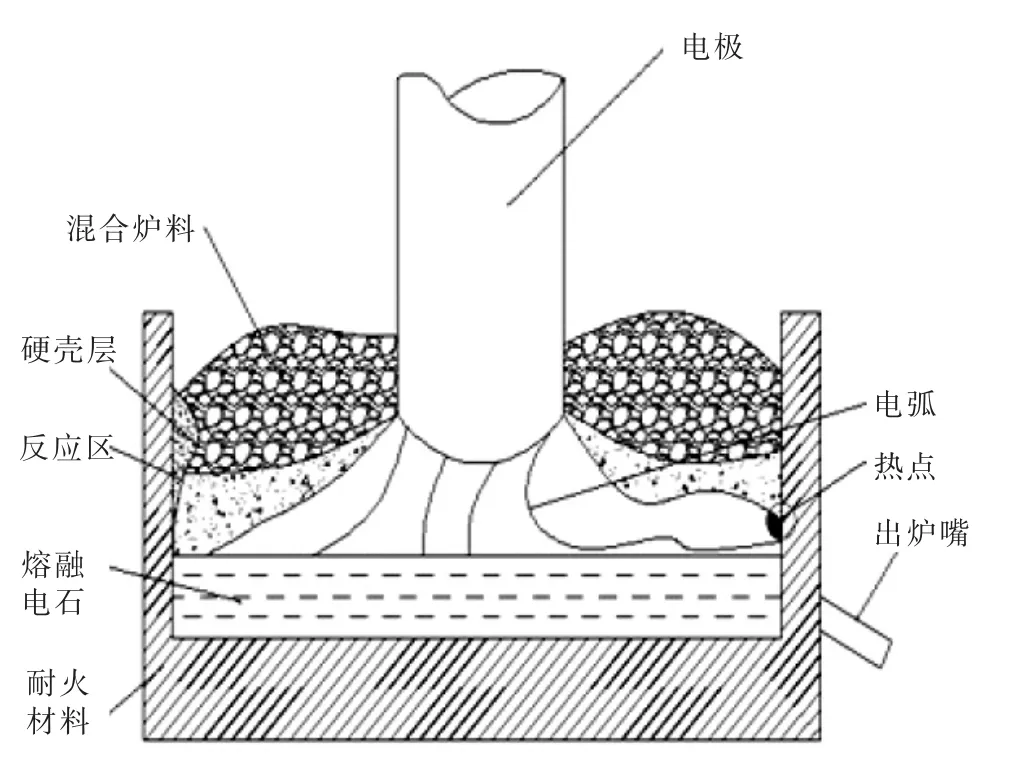

电石炉通过三相电极产生电弧,形成电弧通道,使三相电极间电流形成通路。但是,电弧的状态是极不稳定的。每相电极电弧要受到其他两相电极产生的磁场作用,电极端部外侧靠炉壁方向产生的电弧在磁场力的作用下产生电弧外吹,在炉眼上部坩埚壁形成热点,见图2。

图2 电石炉单相电极电弧形成的热点图

电石炉炉墙出现发红现象跟坩埚壁热点有很大的关系。例如,新开的电石炉因炉壁附近未形成硬壳层,当电极负荷过快时极易出现炉墙发红现象。

3.2 三相电极功率不平

三相电极功率不平,也就是三相电极下插深度不一致,各相的坩埚区沟通差,导致炉料熔化不均匀。由于电弧具有磁控特性,以电弧为整体进行受力分析。当三相电极下插物料深度基本处于同一平面时,三相电极电弧导通后,电弧受到的电场力与磁场力是处于平衡状态,也就是物理学中所说的二力平衡。但是,当三相电极产生的电弧作用面不在一个平面时,电极下插较浅的受到的磁场力大于电场力,就使得电极位置较高的电弧在磁场力作用下向炉墙一侧倾斜。功率过大的强相电极,在磁场力作用下,电弧向炉墙一侧倾斜,所产生的电弧高温会加剧炉衬耐火材料的热损毁,长时间的三相不平衡,就使得炉壁遭受破坏性损毁。

3.3 炉壁局部有损坏

(1)保护层未形成。新开的电石炉炉墙四周未形成硬壳层,电石炉在升负荷时过快,电弧向炉墙一侧倾斜时热点集中产生的高温对炉衬耐火材料造成热损伤。

(2)耐火材料砌筑质量。耐火材料在砌筑过程中未严格按照施工技术要求施工,如砖缝宽度不符合、预留膨胀缝不合格等,均可造成电石炉负荷增加后,耐火材料受热膨胀受损。

3.4 电极偏损耗

电石炉多使用自焙电极,交流电存在趋肤效应,电流主要集中在电极表面。在烧结过程中出现底部或侧面缺损情况,在缺损面上形成新的电弧端面,使电弧在靠炉墙面形成高温区。

4 电石炉炉墙发红预防及处理措施

4.1 电石炉炉墙发红的预防

(1)新开的电石炉严格控制电极负荷的提升速度,形成必要的坩埚。

(2)加强电极管理,合理控制三相电极把持器的位置,平衡电极功率。

(3)开炉期间对炉料料面出现的熔洞要及时处理,勤处理料面,确保炉料透气性;当炉壁周围的炉料塌陷时要及时填充、捣实。

(4)严格控制原料质量,尤其是白灰中MgO的含量。

(5)加强整个施工环节耐火材料的质量控制。从耐火材料的选材、质量验收、隐蔽工程施工、烘炉等多个环节严格把关,才能确保施工质量。

4.2 出现炉墙发红后的处理措施

(1)发现大面积炉墙发红应停炉待炉体温度下降至常温后,将发红部位挖开,用浇注料(或电极糊)和耐火砖的混合物填充修补,捣实后覆盖炉料。

(2)从炉外处理。将发红的炉壳割开,掏去烧损的炉墙,用炒热的电极糊填充,再用耐火材料填充,最后将炉壳焊接完整。

(3)为确保炉墙发红部位的冷却降温,在炉墙修补后,可在炉壳发红处焊接水冷盒,进行表面降温。

5 结语

电石炉炉墙发红说明炉衬已经受损,而这也就大大降低了耐火材料的使用寿命。上述方法只是在局部进行修补,需要在今后的生产过程中,密切监控炉体变化,勤观察、勤检查,控制电石炉负荷,确保炉料透气性,保证电极下插深度一致才能使生产稳定运行。