低成本C/C复合材料研究进展

2018-11-19杨云鹏崔红何轩宇邓红兵

杨云鹏, 崔红, 何轩宇, 邓红兵

(西安航天复合材料研究所,西安 710025)

1 引言

炭/炭(C/C)复合材料是一种以碳纤维或石墨纤维及其编织物为增强材料,以碳或石墨为基体,通过加工处理和碳化处理制成的全碳质复合材料。其组成元素几乎全部为碳元素,是一种具备结构功能一体性的新型高性能复合材料。炭/炭复合材料比重轻(理论密度小于2.2 g/cm3),密度仅为镍基高温合金的四分之一,陶瓷材料的二分之一;具有低的热膨胀系数,高的热导率以及良好的抗热震性能,且烧蚀性能良好,烧蚀均匀,可承受3000℃以上的高温,其强度随温度的升高不降反升,是目前在惰性气氛中高温力学性能保持率最高的材料之一;其耐摩擦磨损性能优异,摩擦系数小、性能稳定,是各种耐磨和磨擦部件的最佳候选材料[1-9]。

C/C复合材料一经发现就受到了工程材料界的普遍关注。C/C复合材料在发现后的最初10年间发展缓慢。20世纪60年代末,随着现代空间技术对运载火箭,超高音速飞行器,固体火箭发动机及其喷管,喉衬等材料的高温强度要求更加苛刻,以及载人宇航飞船的发展需求,使得C/C复合材料的发展得到了极大的推动[10,11]。C/C复合材料在航空航天,核能,医疗,工程制造等一系列高科技领域已得到应用,但由于较长的生产周期,复杂的工艺过程以及昂贵的生产成本使得C/C复合材料的广泛应用受到了严重的制约。因此C/C复合材料的低成本技术成为其是否能够得到大规模应用和生产的关键技术以及C/C复合材料的重点研究方向之一。本文将预制体的低成本制造、低成本致密化工艺两大方面讨论C/C复合材料的低成本制造技术。

2 预制体的低成本制造

碳纤维预制体可以说是C/C复合材料的骨架,预制体的性能和成本也影响着C/C复合材料的性能和成本。C/C复合材料的高成本很大一部分原因是由于预制体的高成本,而预制体的高成本则是由于预制体的成型技术以及纤维价格。根据预制体的成型方法可将碳纤维的预制体分为以下三种:2D铺层成型、针刺成型、整体编织成型[12]。

2.1 2D铺层成型

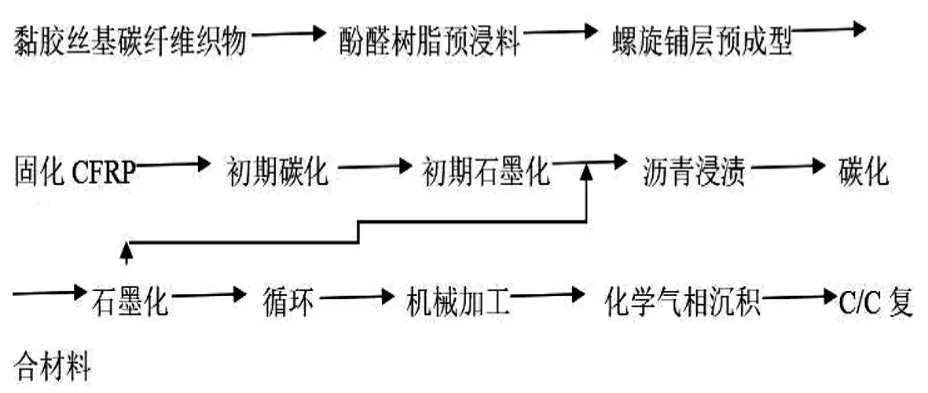

2D铺层成型的预制体作为一种成本较低的预制体,具有面内力学性能良好,可设计性强,成型周期短,工艺性强等优点。由法国SEP公司研制的MAGE的远地点助推发动机喷管的出口锥和喉部就应用了2D预制体制成的C/C复合材料,取得了试验的成功。日本在使用H-1火箭发射卫星时,使用的ABM喷管扩张段所用的C/C复合材料就采用了黏胶丝基碳纤维制成的2D预制体[13],这种C/C复合材料的成型过程如图1所示。但是2D铺层成型的预制体所制成的C/C复合材料层间抗剪切能力很差,容易产生裂纹并发生破坏,并且使用2D铺层成型预制体制成的C/C复合材料的结构一般较为简单,虽然其本身的生产成本较低,但是所需要的工装比较昂贵,很难被广泛使用。

图1 ABM喷管扩张段所用C/C复合材料工艺流程[14]Fig.1 Flow chart of C/C composite used on the expansion section of ABM nozzle[14]

2.2 针刺成型

法国SEP公司在上世纪八十年代申请了一项名为Novoltex的针刺技术的专利[15,16],这种预制体由PAN基碳纤维毡和织物针刺而成,在针刺过程中倒钩将预氧化后的碳纤维垂直穿过织物[17]。九十年代,SEP公司被Snecma公司收购,由Snecma公司开发出了新的针刺方式Naxeco,降低了成本的同时还保持了Novoltex所具有的性能[16]。

针刺碳纤维预制体是C/C复合材料预制体中的一种,针刺预制体的成型方式如图2所示,利用碳布、网胎或两者的叠加材料进行针刺,带有倒钩的刺针在运动过程中将XY方向上的部分纤维携带至Z向,从而产生垂直于XY方向的碳纤维簇,使预制体变成准三维结构的预制体[18]。针刺成型预制体相当于是2D铺层成型的改进型预制体,其既改进了2D铺层预制体层间抗剪切力差的弱点又继承了成本低廉,可设计性强,便于大规模自动化生产的优点。针刺作为一种碳纤维预制体的自动成型技术,大幅降低了C/C复合材料的生产成本,实现了C/C复合材料的批量化生产[19]。但是针刺预制体所制成的C/C复合材料的抗分层能力,抗烧蚀以及各项力学性能均不如三维编织成型预制体制成的C/C复合材料理想,为提高这些性能国内外学者做了很多工作。

图2 针刺预制体的成型示意图[20]Fig.2 Picture of needle punched preforms[20]

西安航天复合材料研究所[21]为了提高整体碳毡的力学性能,降低多维编织C/C喉衬的生产成本,提出了一种无纬布/网胎叠层针刺厚壁预制体及复合致密化技术。该技术采用无纬布/碳纤维网胎叠层,通过接力针刺的方法将网胎中的碳纤维垂直刺入无纬布中,无纬布按0°/90°以此类推正交铺成,形成2.5D预制体。该种预制体制得的C/C复合材料具有优异的轴向拉伸性能,高温轴向拉伸性能与整体毡C/C相比提高了170%,1000℃下Z向的膨胀系数降低了64%,破坏模式也表现为假塑性,这保证了其高温下的使用稳定性。

图3 近净尺寸预制体喉衬预制体Fig.3 Nearly net sized preform for throat liners

传统工艺中,由于过程中有大量的机加工艺致使材料浪费并带来了很多人工费用,为了降低制造成本,吴小军等人[22]研究了一种针刺C/C喉衬近净尺寸成型工艺。该方法按照C/C喉衬烧蚀型面的结构尺寸,预留5mm~8mm制备了弹性针刺芯模,沿芯模型面轴向,环向铺设了12k碳纤维无纬布,各层间铺设了网胎并沿径向进行针刺,制得了近净尺寸的喉衬预制体,形貌如图3所示。使用这种方法成型的预制体避免了很多机加过程,减少了原材料的使用量也减少了材料的浪费,是一种很有应用前途的预制体成型方法。

西北工业大学的刘海平等人[23]设计了一种‘三明治’型的C/C刹车片预制体,如图4所示,这种预制体的两边承担摩擦功能的部分全部采用短碳纤维网胎结构,而中间的结构层采用的则是正一般的针刺预制体结构,最后将两边的功能层和中间的结构层一起沿Z向针刺,制得该型预制体。这种‘三明治’型预制体比一般的针刺预制体更容易CVI致密化,产品密度高,密度均匀,可以使用CVI一次致密,无需中间热处理,机加等工艺,将C/C刹车盘生产周期降低了55%,将预制体的生产成本降低了43%,更有利于C/C复合材料工业化的发展,为C/C复合材料的低成本生产提供了一个新思路。

可以说,针刺预制体为材料设计及制造人员带来了很高的设计自由度。根据预制体所制成材料的用途与环境的不同,设计人员可以通过不同相的组合以及不同的工艺技术来对针刺预制体进行设计。这些设计也相应的提高了材料的使用性能,同时也能带来成本上的降低。

图4 三明治型C/C刹车片预制体示意图Fig.4 Picture of the preforms of Sandwich C/C braking discs

2.3 整体编织预制体

整体编织预制体即多维编织预制体的纤维增强结构在空间上呈网状结构,具有良好的各向同性,抗剪切抗分层能力及抗烧蚀性能,具有优良的可设计性。有些在航空航天工程中的关键部件用C/C复合材料仍采用生产周期长,劳动密集的手工编织,不利于C/C复合材料的低成本化应用。目前关于多维编织的低成本化主要发展方向集中在大丝束纤维的应用以及提高编织机自动化程度,提高编织效率[24]。

表1为目前被使用较多的碳纤维的价格表,通过日本东丽公司的几种不同丝束T300级别碳纤维的对比可以看出,小丝束纤维价格相当于大丝束价格的将近3~6倍,虽然在拉伸强度相同的情况下,大丝束纤维所占的体积密度较大,但如果能成功的将大丝束纤维在不损失过多力学性能的情况下应用在C/C复合材料中,其应用将对C/C复合材料的低成本化发挥巨大作用。

表1 碳纤维性能价格表Table 1 Performance and prices of carbon fibers

近年来大丝束纤维的迅猛发展。很早就有厂家生产大丝束碳纤维,但是由于当时大丝束纤维的性能与小丝束纤维相比较差,一直没有受到很好的关注。上世纪90年代后,大丝束碳纤维得到迅速发展,其抗拉强度由以前的不足2000Mpa发展至超过3600Mpa,并且产能和应用领域也不断扩大。英国Courtaulds 公司在1970 年代末对大丝束碳纤维进行了研究,并在 1985年成功开发出了 48k以上大丝束碳纤维,这种大丝束碳纤维的性能可达到 T300的水平,但其原丝价格却只有 6k 小丝束碳纤维价格的1/2[25]。预制体设计首先要考虑的就是纤维的牌号、性能以及价格,部分碳纤维的性能及价格如表2所示,可以看出:与1k、3k小丝束纤维相比,大丝束纤维价格有了大幅度的降低。国际上3k碳纤维的售价约为50美元/kg,国内售价约为800元/kg~900元/kg;而美国ZOLTEK的48k大丝束碳纤维国际售价仅为12美元/kg~15美元/kg,国内售价也仅为150元/kg。与小丝束碳纤维相比,大丝束碳纤维的价格要低得多,因此大丝束碳纤维得到了广泛的关注并有了迅速的发展。可以看出,大丝束碳纤维在C/C复合材料上的应用将对低成本C/C复合材料的制备起重要作用。

图5 三维编织机[26]Fig.5 Three-dimensional weaving machine[26]

编织机可分为圆形编织机和矩形编织机,如图5所示,左图为矩形编织机,右图为圆形编织机。美国Atlantic Research公司早在1994年就发明了圆形三维编织机,这种编织机一次可以挂14000根纱[27],3Tex公司和Herzog公司也发明了利用角轮驱动携纱器在底盘规律运动的角轮式编织器。在国内,天津工业大学也研制了由计算机控制的可挂40000根纱线的矩形编织机。亚琛工业大学和英属哥伦比亚大学近期也联合开发了六角形编织机,携纱数量大为增加[28]。编织机的发展极大的降低了多维编织预制体的生产成本,是低成本C/C复合材料很重要的一个发展领域。

3 C/C复合材料的低成本致密化工艺

致密化工艺是C/C复合材料成型的一项关键技术,常见的致密化工艺一般有采用热固性树脂树脂,或热塑性沥青为先驱体的的液相浸渍碳化工艺,和采用气相碳氢化合物为先驱体的化学气相渗透工艺(CVI)[29],通常在实际生产工作中,往往两者会被联合使用[30]。

肖春[31]等人使用密度为0.48g/cm3的无纬布/网胎针刺结构预制体,采用2次常压炭化和3次高压炭化的方法,用3个月的时间使用液相纯沥青将密度将其预制体密度提高到了1.92g/cm3,时间大大低于一般的整体毡致密工艺所需的6~7个月。制得的C/C复合材料与一般的整体毡C/C复合材料相比,压缩强度,径向拉伸强度,径向弯曲强度较高,轴向弯曲强度稍低,热力学性能基本相近。这种方法大幅降低了C/C复合材料的生产周期,同时降低了C/C复合材料的制造成本。UCAR公司的热压成型法制备C/C复合材料的方法[32]则是将预制体和研磨沥青等组成的混合物在电阻加热的条件下,同时被压制,制得了密度为1.30g/cm3的炭化复合材料,再在10分钟内将一种处理组分浸渍到炭化复合材料中,采用沥青或其他碳质材料填充其中的空洞。焙烤一个或多个渗入循环,就可以获得密度为1.6g/cm3~1.8g/cm3的C/C复合材料,制备时间大为缩短。

3.1 先驱体

使用液相浸渍碳化工艺时,先驱体的残碳率较低,需要多次浸渍碳化,且所需工艺条件苛刻,致密化效率极低。而以气相为先驱体的致密工艺周期往往非常长,甚至可以达到上千小时,并且在致密化过程中需要多次进行机加工以确保沉积通道的顺畅。这些都导致C/C复合材料的成本难以下降,限制了C/C复合材料的发展与应用。就此问题,国内外学者展开了许多工作。

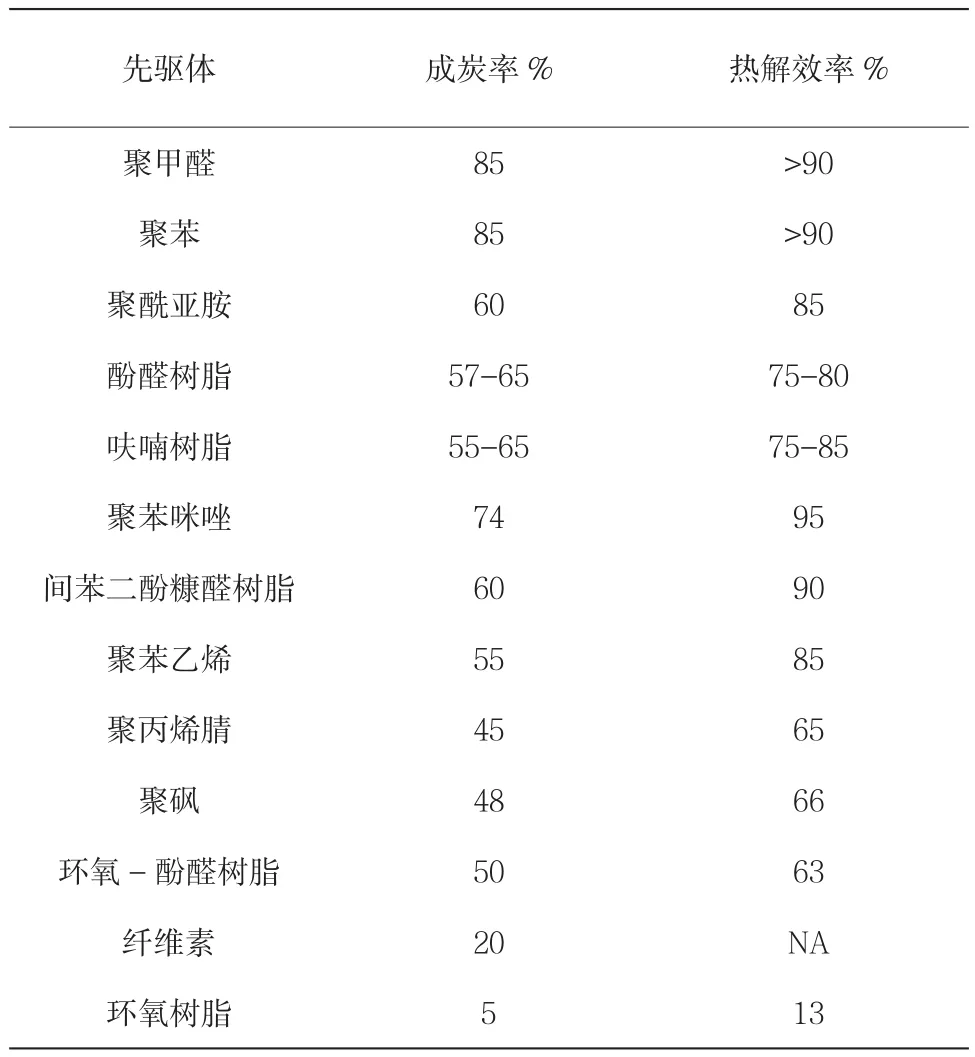

碳基体的性能和结构很大程度上决定了碳碳复合材料的性能,对碳纤维增强材料的可焦结聚合物基体碳化随后高温处理是最广泛的碳基体制作方法之一。但是用于制作碳基体的材料如热固性树脂和沥青存在一些固有问题,导致残碳率不高,浸渍过程需要高温高压并且周期很长,需要重复浸渍,成本居高不下。国内外对沥青或热固性树脂的改性以及新一代高残碳树脂的开发进行了许多研究。目前比较常见的热固性树脂先驱体成碳率如表2所示。

表2 各种热固性树脂前躯体的成炭率Table 2 Char yield of various of thermosetting resins

通过使用高成碳率树脂,可以将浸渍的次数大幅减少,缩短C/C复合材料的生产周期,由表3可以看出,聚甲醛和聚苯这两种成碳率高达85%的热固性树脂的应用将对C/C复合材料的低成本化产生重要影响。酚醛树脂作为一种使用较多的先驱体材料,残碳率较高,可达到57%~65%,但酚醛树脂的工艺性较差,粘度高,内部含有大量的有机溶剂,因此对酚醛树脂的改性工作显得很重要。在芳基或烷基酚改性的酚醛树脂中加入千分之几的无机含氧化合物(含钨或稀土元素),改性后的酚醛树脂成炭率可达69.87%,而向酚醛树脂里加入25%~30%的纳米炭粉,也可以得到具有高成碳率的酚醛树脂[33]。美国Allied Signal公司于1991年开发的PT树脂对纤维的润湿性好,且其在固化过程中不释放小分子,在450℃时分解,残碳率约为68%~70%[34]。美国Case Western Reserve大学的Hatsuo Ishida合成了一些苯并噁嗪单体和聚合物,在800℃的残碳率在78%~81%[35]。除此以外,邻苯二甲腈树脂在800℃时的残碳率为75%,丙炔基取代环戊二烯树脂在1000℃的残碳率≥75%[36],但其单体的合成工艺过于复杂,产物比例过小所以未有大量报道。通过提高残碳率,可以减少浸渍次数,缩短周期,进而降低成本。

庞菲[37]等人用天然气这种廉价碳源先驱体作为主要碳源气体通过化学气相沉积工艺制备了一种C/C复合材料。常用的CVI气体通常是丙烯,而使用甲烷作为反应气体也将大幅降低C/C复合材料的致密化成本。该实验以密度为95%的甲烷气体和85%的丙烯气体作为对照组,研究了两种先驱体所需的致密周期,结果表明在渗透60mm的整体碳毡及针刺预制体时,甲烷的沉积速率比丙烯快了将近一倍。

除去致密化过程中所要使用的先驱体的低成本化之外,致密化过程中另一个需要考虑的问题就是缩短致密周期的问题。

3.2 快速CVI技术

化学气相渗透(CVI)工艺是C/C复合材料致密化的一种关键工艺,世界各个国家争相发展快速快速CVI工艺[38]。除了应用比较广泛且工业化程度较高的等温CVI法之外,还研发了热梯度CVI,压差CVI,强迫流动CVI,脉冲CVI,强制气流热梯度工艺FCVI,液相气化压差渗透工艺CLVI,直热式化学气相渗透HCVI等[39]。化学气相渗透工艺(CVI)是一种C/C复合材料制备的常用技术,该工艺对碳纤维及其预制体的伤害相对较小,并且所制得的C/C复合材料具有良好的界面相容性和整体性能。快速CVI工艺对缩短C/C复合材料的生产周期,提高生产效率,降低成本,实现大规模工业化生产有着重要意义。

以气相为先驱体的致密工艺周期往往非常长,甚至可以达到上千小时,并且在致密化过程中需要多次进行机加工以确保沉积通道的顺畅。而使用液相先驱体的方法则残碳率较低,且所需工艺条件苛刻,致密化效率极低。这些都导致C/C复合材料的成本难以下降,限制了C/C复合材料的发展与应用。就此问题,国内外学者展开了许多工作。

化学气相渗透(CVI)工艺是C/C复合材料致密化的一种关键工艺,世界各个国家争相发展快速快速CVI工艺。

强制气流热梯度工艺是于1984年由美国橡树岭国家实验室提出的[40],该工艺是一种增加气体定向流动并强迫气体由冷端流向热段的热梯度CVI工艺。随后佐治亚研究所用改进的FCVI工艺用丙烷做前驱体进行化学气相沉积只用了8~12小时就成功沉积出了密度为1.68g/cm3,孔隙率小于7%的制件[41],极大的使沉积时间缩短。该工艺沉积效率高,致密化周期短,适合大型复杂构件的生产,但其生产效率较低,每炉只能生产一个构件。这种工艺是有很大发展前景的一种工艺。

液相气化压差渗透工艺是一种比传统的ICVI工艺快100倍的新型快速致密化技术,由法国原子能委员会的Houdayer在1980年提出[42],其先驱体的利用率更是高达80%。该工艺是将预制体浸入液态烃中,使用内部感应使预制体从内到外形成一个巨大的温度梯度,使先驱体首先在内部高温区进行反应并沉积出热解碳,反应的副产物由冷凝器排出。随着时间的推进,反应逐渐从内部向外部扩展,进而完成致密化。使用该种工艺,预制体的密度在几小时内就可以达到1.70g/cm3,致密化的速率可以达到1.5mm/s~2mm/s。张晓虎[43]等人采用煤油及环己烷先驱体在900~1100的温度范围内使试样的密度在2~3小时内达到了1.5g/cm3~1.7g/cm3。这种工艺沉积速度快,操作简单,大大的缩短了制备周期,降低了成本,但技术难度相对较大,有待进一步发展。

由中科院沈阳金属研究所提出的直热式化学气相渗透[44]是一种在热梯度法的基础上通过利用电磁耦合原理使反应气体中的自由基在交变磁场中增加碰撞几率,进而提高反应速率的一种快速致密化技术。其主要原理是利用电磁耦合原理使样品被加热,并在样品内外形成温差。实验证明该工艺可使沉积速度提升30~50倍,且制备的构件形状灵活度高,整个沉积过程都在常压下进行,原料气体的选择也相比传统CVI方法更自由。该方法简化简便了设备和操作,特别是容易进行自动化生产,有望将C/C复合材料的制备成本降低。

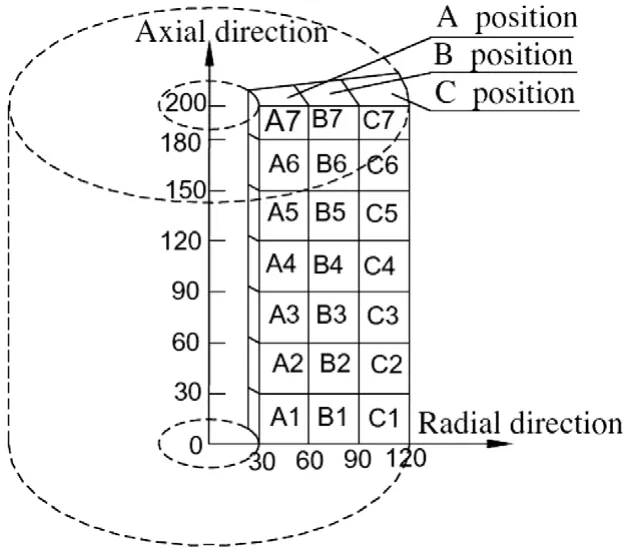

李艳[45,46]等人利用整体毡预制体,制备出了用内壁恒温控温方式和外壁恒温控温方式两种方式进行热梯度化学气相渗透的C/C复合材料。结果表明,在相同沉积时间下,内壁恒温控制致密得到的试样密度为0.98g/cm3,而外壁恒温控制得到的试样密度仅为0.64g/cm3。这是由于与外壁控温相比,内壁控温可使沉积温度更高,温度梯度更适宜沉积,更符合理想的致密化模型。内壁恒温控制方式与之相比致密效率提高了73.79%,并且所获得的试样密度均匀,碳结构优异。她们还提出了一种新的分区CVI方法,就是以丙烯和糠酮树脂作为前驱体,采用分区CVI和树脂浸渍/固化,炭化相结合的复合致密方法制备了C/C复合材料,分区致密示意图如图6所示。这种方法与热梯度CVI法的相同之处在于均使用外壁控温,但热梯度法是恒温控制,而分区CVI法则是变温控制,在沉积前提前给预制体进行分区,图中下区与上区相比温度提高50℃,对热梯度法沉积梯度小,沉积带宽的缺点进行了改进。仅使用热梯度CVI法制得的试样在致密400小时后密度为1.06g/cm3,而分区CVI法制得的试样密度在致密300小时后就达到了1.22g/cm3,致密效率大幅提高,同时也有望降低C/C复合材料的大规模生产成本。

图6 分区致密示意图[47]Fig.6 Picture of the densification in separated sections[47]

4.结论

通过低成本化的预制体和更加先进的致密化致密化过程,有望将C/C复合材料的应用领域扩宽至许多对成本相对敏感的工业生产中,具体方法包括以下几种:

(1)通过制造发展预制体的低成本化,如针刺预制体,大丝束纤维编织预制体以及预制体编织的自动化,高效化,先进自动编织机等将成为制造低成本C/C复合材料的重要方向,有利于高性能预制体的低成本生产以及C/C复合材料的低成本大规模工业化生产。

(2)提高C/C复合材料基体先驱体的成碳率,降低先驱体成本将有效降低C/C复合材料的生产成本。通过发展复合致密技术以及快速CVI工艺,C/C复合材料的生产周期和生产成本也将大幅缩减。