基于流固耦合的管道机器人清淤装置 外载荷参数优化

2018-11-16,

,

(沈阳建筑大学机械工程学院,辽宁 沈阳 110168)

0 引言

管道清淤机器人在极端复杂的排水管道进行清淤作业,其清淤装置的刚度和强度对清淤能力起到至关重要的作用,为验证该管道机器人的清淤能力,对清淤装置进行流固耦合强度分析,并应用参数优化的方法对刮刀、扇形盘和清淤装置整体进行有限元分析,对外载荷可行域进行优化计算。

机械结构的有限元强度和刚度分析在机械设计、结构优化、研究机械结构可靠性等方面应用广泛。刘平将有限元分析与经典史密斯算法进行对比,验证了有限元分析的可靠性[1];张庶等建立了装配状态下的有限元模型,得到了装配体之间刚度与强度的相互影响规律[2];丁玉庆等通过对轿车车身的强度、刚度分析,提出改进方案,降低了最大应力[3]。

参数优化的方法大多应用于机械结构的设计和结构优化领域,极少应用于刚度和强度的分析中,彭欢[4],胡丹梅[5]等均应用参数优化的方法对相应结构进行优化研究。本文应用参数优化的方法,将清淤装置的外载荷、应力和应变等参数化,并以应力和应变作为约束条件,应用ANSYS进行了参数优化计算。

1 管道机器人及清淤装置

管道机器人模型见图1,由推进系统和清淤装置组成,推进系统为整机提供前进动力。

图1 管道机器人模型

在推进系统和主轴旋转时实现刮削—搅拌—过滤—推进—自流冲刷的五位一体清淤动作。其中,刮刀的刮削,刮刀、扇形盘和叶片的搅拌对后续的清淤效果起到至关重要的作用,清淤装置剖视图见图2,该清淤装置具有过载保护和越障的能力,通过刮刀前锥面、扇形盘(滑块)、弹簧以及滑道实现。在高速旋转清淤时,刮刀、扇形盘及叶片的强度和刚度是衡量该清淤装置工作能力的重要参数,需对其进行研究。

图2 清淤装置剖视图

2 流固耦合强度分析

对清淤装置进行流固耦合分析,得到流体作用下清淤装置的应力分布状态,验证流体对清淤装置强度的影响。

通过对污泥的流变特性进行分析,确定清淤搅拌转速范围为20~100 r/min时污泥的黏度趋向于极限黏度[6],查阅城市排污管道相关资料[7],设定清淤工况,参数如表1。

表1 清淤装置的工况参数

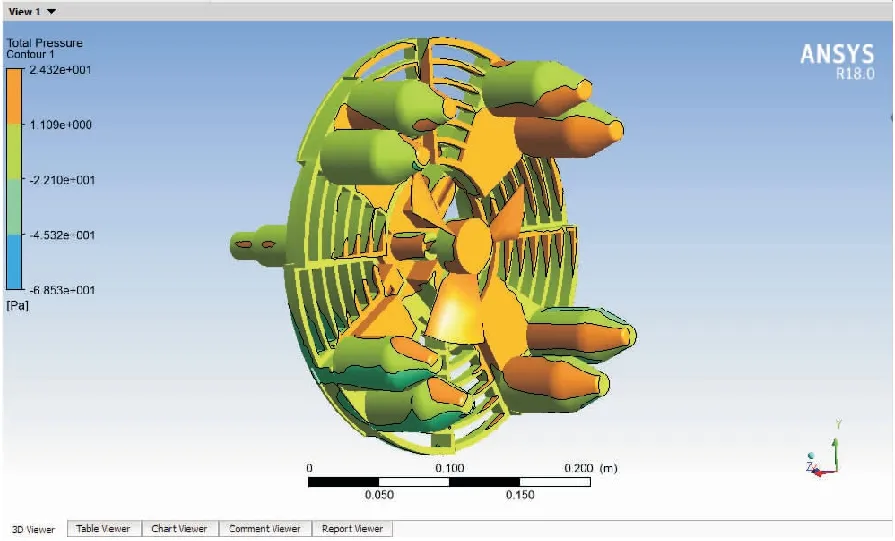

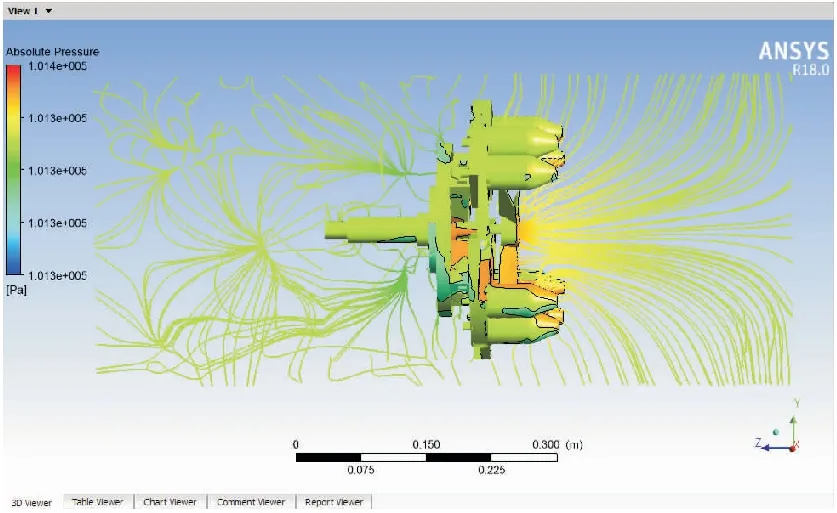

得到流体作用于清淤装置的最大应力分布,需在清淤盘的极限转速为100 r/min,轴向前进速度为2.5 m/s和流体流速为2.5 m/s时,进行流固耦合仿真分析。得到流体作用下清淤装置的表面压力分布图见图3,清淤装置基于压力的流体运动曲线见图4。

图3 清淤装置的表面压力分布

图4 基于压力的流体运动曲线

仿真结果分析:

清淤装置最大表面压力和流体最大压力均出现在清淤装置贴近管道下方处,有利于刮刀将管道底部的淤泥搅拌至推移状态。

清淤装置最大压力为68.5 Pa,流体最大压力为0.1 MPa,清淤装置的屈服应力为280 MPa,故流体对结构作用的压力远远小于屈服极限,故流体对结构的强度影响很小。

(三)目前我国经济发展速率已经出现了一定的下滑,且随着人民币贬值、国内经济转型等客观压力。经济发展中的不稳定因素得到进一步凸显。而形成有效的国际财经合作体系则是共同抵抗风险的有效路径。通过建立稳步的国际财经合作体系扩大有效的基本盘,综合提升各个地区的经济稳定程度是保障我国经济持续发展的根本。

如图4,流体在进入清淤装置时,随着清淤装置进行高速旋转;通过清淤装置后,流体处于高速无规则运动,清淤效果显著。

3 外载荷参数优化

清淤装置在清淤过程中难免会遇到较大阻力的工况,其弹簧系统具有越障和过载保护功能,该功能主要依靠刮刀的轴向和切向力过大时实现, 经过第2节的流固耦合分析,可忽略流体对清淤装置的强度分析。对清淤装置的受力分析见图5,其中,Fτ为切向刮削力,Fn为轴向淤积物冲击力,分析可知刮刀、扇形盘是发生最大弯矩的零件。

图5 受力简图

3.1 建立优化模型

参数优化的目的是,在清淤装置满足预定的刚度和强度的基础上,寻找刮刀锥面处可承受的最大外载荷。参数化优化数学模型为:

(1)

xi为不同大小外载荷;Fi,Fj分别为切向刮削力和轴向冲击力(根据有限元静力学分析试探性设置外载荷参数变化范围:100 N≤Fτ≤5 000 N,100 N≤Fn≤5 000 N);σmax为清淤装置所受最大应力;[σ]基盘许用应力(查阅资料参照水轮机叶片的安全系数最大为2.5,结构的屈服应力为280 MPa,故设定许用应力为112 MPa);δmax为基盘最大变形;[δ]为基盘许用形变(3 mm,按照管径直径1%要求)。

3.2 参数优化计算

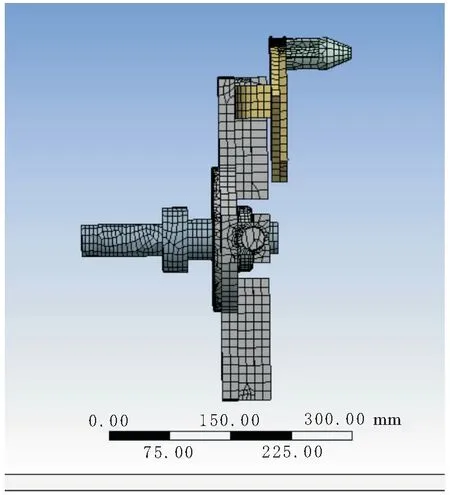

将简化的清淤装置三维模型导入到ANSYS中,因六面体网格相比四面体网格单元数量少,能降低分析计算误差,适用于网格质量高的结构,所以采用六面体网格划分方法进行网格划分,得到有限元模型如图6,划分网格单元27 325个,节点数17 566个,网格排列紧凑规整,质量高。

图6 有限元模型

对有限元设定约束如图7,在清淤装置旋转前进过程中,刮刀的锥面可实现越障和过载保护功能,是受外载荷的部位。

图7 有限元约束

进行有限元静力学计算,通过Parameter Set参数连接Response Surface Optimization模块建立参数优化模块,并计算。

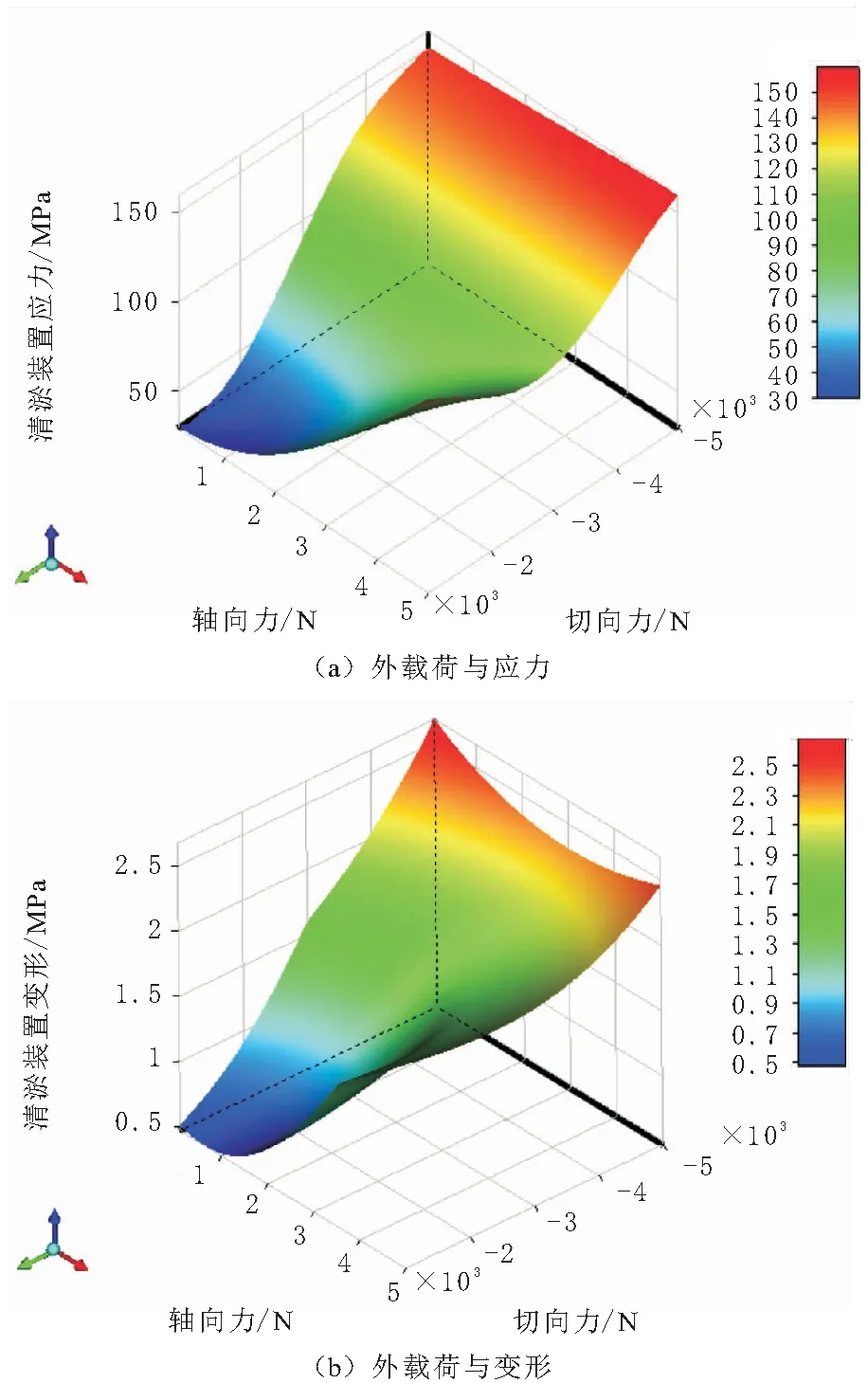

3.3 参数优化后处理

图8 外载荷与刮刀关系

图9 外载荷与扇形盘关系

图10 外载荷与清淤装置关系

结果分析见表2,轴向力参数区间100~5 000 N,切向力参数区间1 000~5 000 N。

仿真结果表明:

在轴向力参数区间100~5 000 N内,刮刀、扇形盘和清淤装置整体的应力均满足设定安全系数最大为2.5时,材料的许用应力为112 MPa的要求,其中清淤装置最大应力达到110 MPa接近许用应力值;变形均满足许用形变3 mm的要求。

表2 仿真结果分析

在切向力参数区间100~5 000 N内,刮刀、扇形盘和清淤装置整体的变形均在许用形变内;刮刀和清淤装置的最大应力大于许用应力,扇形盘的最大应力小于许用应力,所以切向刮削力的选取需要进一步优化。

3.4 响应面优化分析

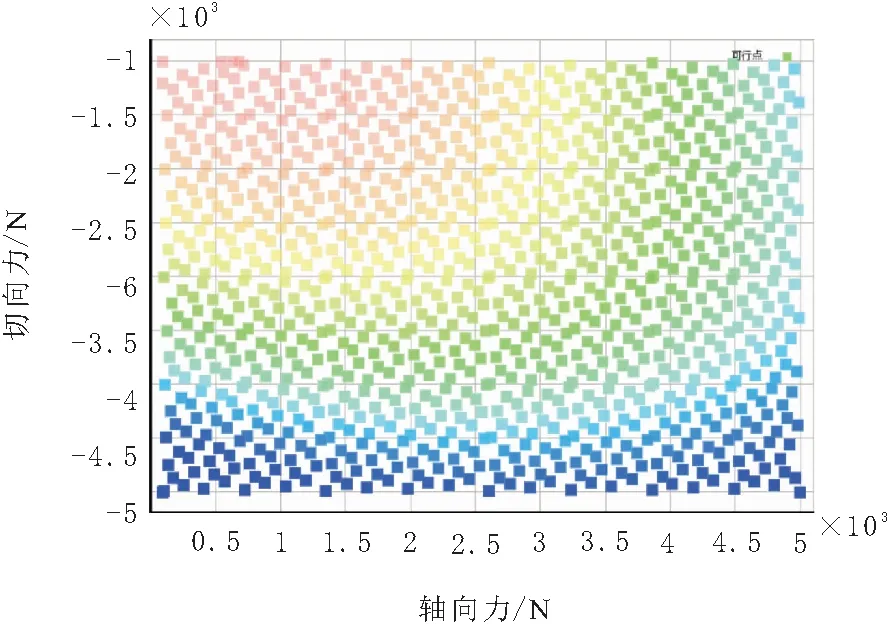

进入Response Surface Optimization项目的 Optimization模块,建立优化参数的优化目标,即设定应力上限为112 MPa,进行优化计算,得到在应力约束的条件下轴向冲击力与切向刮削力的许用值见图11;变形上限为3 mm,进行优化计算,在变形约束条件下的轴向冲击力与切向刮削力的许用值见图12。

图11 应力约束下轴、切向力许用关系

由图12分析,在变形约束下,轴向冲击力和切向刮削力在其变化范围内均可行。

方形为可行点,圆形为不可行点,由图11分析:在应力约束下,切向力最大允许3 500 N,轴向力在100~5 000 N内均可行。

图12 变形约束下轴、切向力许用关系

4 结束语

本文应用有限元方法,从流体冲击和固体冲击两方面对清淤装置的外载荷进行了计算,得到结论如下:

①应用流固耦合的方法对清淤装置整体进行有限元计算,验证在极限流体冲击下,流体对结构的强度影响不大,可忽略不计。

②应用参数优化的方法,以强度和刚度为约束条件,以外载荷为参数变量,对清淤装置的刮刀端部外载荷进行有限元优化分析,通过轴向冲击力和切向刮削力的可行域,确定清淤装置的作业能力,为清淤装置的过载保护和越障系统的设计计算提供理论参考。

③切向力对结构的应力影响显著,对变形影响呈线性增加;轴向力对变形影响显著,对应力呈线性增加。