某星载功分器大功率隔离电阻器温控方法研究

2018-11-16

(中国电子科技集团公司第三十八研究所国家级工业设计中心,安徽 合肥 230088)

0 引言

合成孔径雷达自20世纪50年代被提出后,凭借其相对于光学传热器的独特优势,广泛应用于地质勘测、灾情预报、军事等领域[1]。功率分配器是将输入信号功率分成相等或不相等的几路输出的一种多端口微波网络[2-3],广泛应用于相控阵雷达等微波设备中[4],功分器是星载雷达系统中必不可少的部分。

威尔金森功率分配器是最常用的一种分布参数功率分配器,其原始模型是同轴形式,此后广泛应用于微带和带状线结构上[5]。隔离电阻是威尔金森功率分配器上的重要组成部分。由于星载雷达系统工作于高真空、超低温、强辐射的太空环境中,恶劣的工作热环境使得功分器中隔离电阻温度超过安全工作范围,而电子器件超过规定的温度范围,将会出现工作失效的结果[6-8]。因此,需要对隔离电阻进行精细化温控,保证功分器在给定的工作温度范围内正常工作。

在此,针对某星载功分器中隔离电阻的散热开展温控方法研究。由于隔离电阻器体积小功耗大,且安装在热导率较低的介质板上,导热环境恶劣。因此通过在介质板上设计金属化过孔结构,同时利用导热胶将电阻与金属化过孔的传热路径打通等方法,从而可以将隔离电阻器温度控制在安全范围内。

1 研究方法

1.1 热源分布及热设计

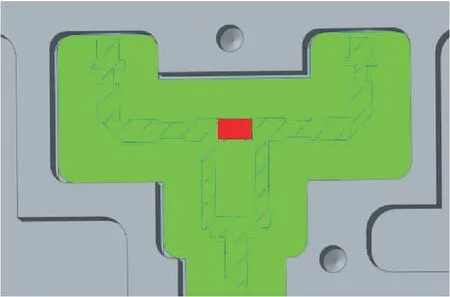

功分器一个单元中的构造如图1所示,隔离电阻器焊接在两端微带线上,微带线下方是介质板,介质板焊接在壳体上。

图1 隔离电阻器位置

功分器隔离电阻工作功率的考核指标最高达1 W,由于该电阻截面尺寸较小,为1.65 mm×0.89 mm,可以算出,其热流密度高达68 W/cm2。由于电阻器安装在导热性能差的介质板上,导致其散热路径比较差,温度极易超过其安全工作温度范围为-55~125 ℃。

为了给电阻散热,在电阻两侧添加微带线,并且通过3个金属化通孔与地连接,导带宽度1 mm,接地孔外径0.8 mm,内径0.6 mm,孔内灌满焊料,微带线与电阻之间通过导热胶连接。因此,电阻器的散热路径有:

a. 通过微带线、介质板和壳体传至均温边界。

b. 通过导热胶、金属化孔传至均温边界。

c. 通过电阻器下方残余物质、介质板和壳体传至均温边界。

1.2 仿真模型

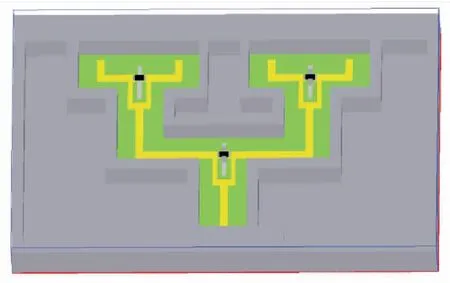

根据前面的热设计具体情况,建立热仿真模型,如图2所示。

仿真过程考虑4种工况:

a. 工况1,最初状态,只有金属化过孔结构。

b. 工况2,在工况1的基础上增加导热措施,在金属化孔的微带线和电阻器侧面之间涂导热胶,建立热连接。

c. 工况3,在工况2的基础上,假定电阻器下方残留松香材料。

d. 工况4,在工况3的基础上假定隔离电阻器一侧与金属化过孔的焊锡层接触。

图2 热仿真模型

2 仿真结果与分析

2.1 仿真结果

根据仿真模型中的具体热设计工况,4种情况下的仿真结果如图3所示。由图3可知,在没有任何热控措施的情况下,仿真结果显示,电阻器温度高达172.8 ℃,远超电阻器的标称工作温度范围;工况1~工况4对应的电阻器温度分别为84.2 ℃,79.1 ℃,76.2 ℃,67.2 ℃。表明:

a. 增加金属化过孔和涂导热胶措施可以显著改善电阻器的温度水平。

b. 在焊接清洗过程中的残留物质对导热过程也有较好的改善。

c. 电阻器一侧与金属化孔搪锡层接触可显著降低电阻器温度。

图3 不同处理方式对应的电阻温度

2.2 实验测量

采用热电偶测温方式对电阻器进行了功率加载试验。热电偶采用T型热电偶,探头直径为0.5 mm左右,测试方案如图4所示。用3M聚酰亚胺胶带将热电偶探头固定在电阻器正上方,同时从顶部向下施加一定的压力,使探头与电阻顶部紧密接触,从而使测量结果更加准确。

对工况4进行温度测量实验,测温结果如图5所示。由图5可知,测量结果比分析结果平均低了7 ℃左右,这可能由2方面的原因导致的:一是由于热电偶探头与电阻器表面的接触热阻可使测温结果偏低;二是由于电阻器尺寸较小,一部分热量通过热电偶探头导出使温度测量结果偏低。通过多次测量,这种偏差是稳定的。

图4 热电偶测温示意

图5 仿真结果与试验结果比较

2.3 最终状态

根据实验测量结果与仿真结果的对比,确定热设计的最终状态为:

a. 焊盘大小能够满足电阻的两端与搭在两侧的微带线完全接触。

b. 电阻器下方与介质板之间存在残留的松香材料,其热导率为0.3 W/(m·K)。

c. 电阻器与金属化孔的微带有一侧接触,且微带上的搪锡厚度为50 μm。

d. 点涂导热胶的形态是其下表面与微带线和金属化孔的搪锡层均保持接触。

针对采取了最终状态热设计结构的一系列功分器,分别对隔离电阻温度进行测量,验证设计的可靠性与稳定性。

在环境温度为20 ℃时,对8个电阻器进行测温实验,结果如表1所示。由表1可以看出,热控措施实施后,电阻器温度一致性较好,表明热控措施的稳定性。考虑到热电偶测温的偏差,采取最终热控状态的电阻器在功率为1 W时平均温升为50 ℃左右,可以保证功分器在常规工作环境下运行时,隔离电阻器的温度在标称的工作温度范围内。

表1 测温实验结果

3 结束语

针对某星载功分器隔离电阻热耗较大,温升较高极易造成工作失效的问题,通过仿真与实验相结合的方法,开展了有效的温控方法研究。结果表明,①实验结果与仿真结果温度趋势符合性较好,通过实验与仿真结果的相互修正,建立了准确的模型;②通过在微带板上增加金属化过孔、涂导热胶等方式,可以显著降低主要导热路径的热阻,且多次实验表明,该技术状态可以固化;③采取上述热控措施可以使电阻器的温升控制在50℃左右的安全范围以内,保证了功分器的正常工作。