黄陵一号煤矿选煤厂介质消耗管控实践

2018-11-16周文强

何 晨,周文强

(陕西陕煤黄陵矿业有限公司 黄陵一号煤矿选煤厂,陕西 黄陵 727307)

黄陵一号煤矿选煤厂始建于1992年,为满足矿井产能提升和矿区循环经济战略发展的需要,2010年对选煤厂进行全面技术改造。改造后,该选煤厂设计能力为6.00 Mt/a,选煤工艺为无压三产品重介质旋流器主选、TBS分选、浮选机分选的联合工艺。入选原煤为黄陵一号煤矿的气肥煤,选后产品主要作为炼焦配煤。

对黄陵一号煤矿选煤厂来说,主要辅助材料和消耗材料都是磁铁矿粉(介质),介质成本无疑成为生产成本的重要组成部分。因此,合理管控介质消耗成为日常生产管理的重要内容。通常介质消耗包括两方面,即管理消耗和技术消耗,该选煤厂在管理消耗方面管理严格,很少存在这种消耗。目前的介质消耗绝大部分是技术消耗,因此技术消耗就成为介质消耗的管控重点。

1 影响磁选机磁选效果的因素

磁选机是重介生产系统的重要设备,它可以有效回收进入磁选机的加重质,减少介质损失;同时,其还能净化重介悬浮液,去除合格悬浮液中的部分煤泥,提高三产品重介质旋流器的分选精度。在实际生产中,影响磁选机磁选效果的因素较多,下面主要从两个方面对其进行分析。

1.1 磁选机自身因素

(1)磁系偏角。磁系偏角就是磁系弧面中心线与圆筒中心垂直线的夹角[1],当磁系偏角过小时,精矿不能被滚筒带到应有高度,导致精矿排出量减少,部分精矿损失到尾矿中,最终的结果是尾矿带介,磁性物回收效果变差;当磁系偏角过大时,尾矿区磁力作用范围变小,磁场对磁性矿粒作用时间变短,磁性矿粒被吸引机会降低,且精矿排出端的磁场较强,导致精矿不能及时排到精矿槽内,而损失到尾矿之中。目前,磁选机的磁系偏角一般在15°~20°之间。

(2)工作间隙。粗选区圆筒表面到底板之间的距离就是工作间隙[2],当工作间隙大时,矿浆流量大,有利于提高处理量;但由于距离圆筒表面较远,磁场强度较弱,导致尾矿中的磁性物含量升高,介质回收效果变差。当工作间隙小时,磁场作用增强,尾矿中的磁性物含量降低,介质回收效果提高;但工作间隙过小时,矿浆流速过快,矿粒来不及吸附在圆筒表面就被矿浆流带到尾矿中,导致尾矿磁性物含量升高,容易出现排矿困难的问题,甚至出现“满槽”现象。在安装与维修磁选机时要保证工作间隙,正常范围为30~60 mm。

(3)精矿卸料方式。稀介质经过磁选机处理后,精矿必须及时、有效进入精矿溜槽。在实际生产中,如果滚筒卸料不彻底,其表面粘附的细粒铁粉进入生产系统形成恶性循环,导致磁选机工作负荷增大,磁选效率降低。因此,必须选择合理的卸料方式,保证精矿及时、有效进入精矿溜槽。

1.2 磁选机入料性质

(1)介质特性。在重介选煤过程中,通常采用磁铁矿粉作为介质,磁铁矿粉的各种性质(粒度、密度、水分、磁性物含量等)对选煤过程和介质回收都有很大影响[3]。一般来说,磁铁矿粉的粒度越细,悬浮液的稳定性越强;磁铁矿粉的密度越高,悬浮液的密度越高;磁铁矿粉的水分越高,其颗粒越容易打团,在合介桶内越难分散;磁性物含量越低,磁选机回收效果越差,介耗肯定越大。因此,在选择磁铁矿粉时要综合考虑各种因素,确保介质回收处于高水平。

(2)入料浓度。如果入料浓度高,则其流速慢,流动阻力大,精矿中易夹带杂物,导致其质量降低,需要时可以通过添加稀释水来降低入料浓度。如果入料浓度低,则其流速快,分选时间短,导致部分有机会选上来的细小弱磁性颗粒进入尾矿,介质消耗量增大。因此,需要根据实际生产情况调整矿浆浓度,最大浓度不能超过35%,最好控制在25%左右。

(3)煤泥含量。入料中的煤泥含量影响磁性物颗粒粘附到滚筒表面的速度,加上煤泥比表面积大、吸附能力强等原因,对脱介有着极其不利的影响[4]。在其他条件相同的条件下,煤泥含量高,必然使部分磁性物颗粒来不及回收而损失到尾矿中,导致精矿回收效果变差,介质损失加剧。

2 介质消耗管控方案

2.1 管理消耗管控方案

(1)采制化人员对每批进厂磁铁矿粉逐一采样、化验,保证磁铁矿粉质量满足以下要求:①磁性物含量≥95%;②全水分≤10%;③<0.045 mm粒级含量≥85%;④密度≥4.50 g/cm3。对于质量较差或磁性物含量、全水分不达标的磁铁矿粉[6],坚决拒收。

(2)对磁铁矿粉的磁性强度进行测试,具体做法为:将磁铁矿粉置于盛有清水的容器内,搅拌使其充分分散;将一块正方体磁铁置于其中,被磁化的磁铁矿粉形成针状磁聚(图1),并吸附在磁铁表面。一般磁聚长度在30 mm左右,磁聚越长说明磁铁矿粉的磁性越强,越易于回收;反之,磁铁矿粉越难回收。

图1 磁聚现象

(3)对磁铁矿粉的真密度进行测试,具体做法为:在盛有定量体积水的密度瓶中,加入一定量的磁铁矿粉,充分搅拌后静置24 h;观察固体含量,反算磁铁矿粉的真密度。

(4)在测试磁性物含量时,要注意观察清水用量和尾矿颜色。一般情况下,尾矿颜色随清水用量的增加而变淡,当清水用量约为5 L时,尾矿颜色变清,表明磁铁矿粉正常。如果清水用量过多,且尾矿颜色不澄清或呈现其他颜色,说明磁铁矿粉存在问题。

2.2 技术消耗管控方案

2.2.1 调整磁系偏角与工作间隙

通常需要根据入选原煤性质将磁选机的磁系偏角调整在15°左右[5],但磁系偏角测量较为麻烦。根据该选煤厂的经验方法可以轻松完成,且磁系偏角调整效果较好。取一根长度为3 cm的铁钉,在钉帽部位拴一根长线;将铁钉在尾矿溢流内靠近滚筒位置缓慢放下,直至钉尖被吸住,以铁钉延长线正好高于尾矿溢流堰20 mm为宜,此时调整的磁系偏角就在15°左右。将工作间隙调整为50 mm的具体做法是除去滚筒中心轴两下侧的垫片。在这两个结构参数调整后,磁选机尾矿带介量降低。

2.2.2 控制磁选机入料浓度

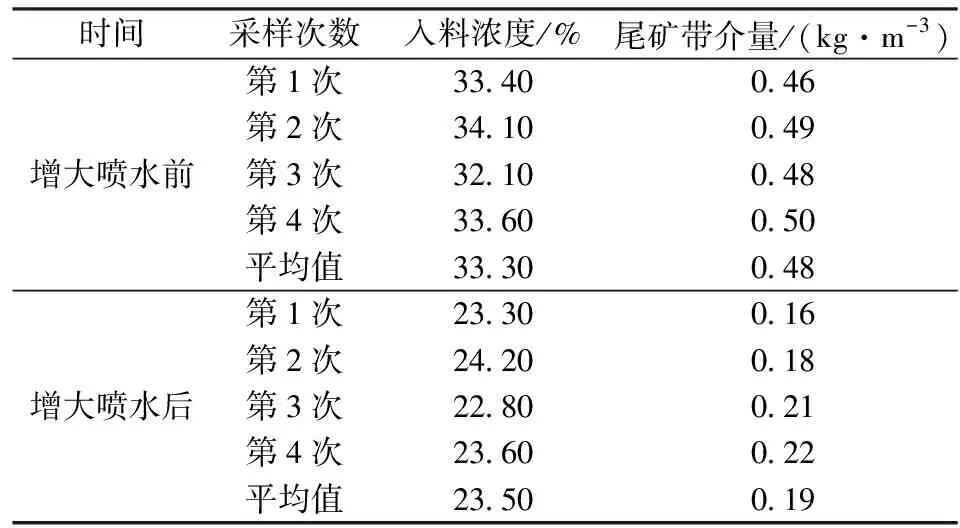

根据现场生产需要,增大脱介筛喷水。在此之后磁选机尾矿存在轻微的“翻花”现象,但尾矿带介情况明显好转。据统计,在脱介筛喷水半开的情况下,精煤磁选机入料浓度在30%左右,磁选尾矿带介严重;当增大脱介筛喷水后,精煤磁选机入料浓度降低,平均浓度为23%,尾矿带介量降低。不同时间的磁选尾矿带介结果见表1。

表1 磁选尾矿带介结果Table 1 Comparison of loss of medium in magnetic tailings before and after increase of water spay rate

2.2.3 保证脱介筛脱介效果

(1)保证弧形筛脱介效果。为了保证弧形筛的预先脱介效果,采用布料箱沿切线方向将入料给到弧形筛筛面,确保入料分布均匀[7]。每天早班停车检修时,清理各布料箱内的棉纱、木块、铁线等杂物,保证不出现堵塞现象。加强弧形筛管理,保证全断面入料且不窜料,筛面没有破损,出料端有约25%的筛面形成料堆[8]。精煤、中煤弧形筛正常生产10~12个班(约160 h)翻转一次,矸石弧形筛正常生产15~20个班(约320 h)翻转一次,具体情况由现场决定。当筛孔磨损达到标准尺寸的1.50倍或磨损面积超过40%时,必须更换筛板。每10 d检测一次筛孔、筛条宽度,保证筛板满足要求。

(2)保证振动筛脱介效果。保证喷水浓度≤15 g/L,严禁随意添加絮凝剂,杜绝药剂不够或药剂残留对喷水质量的影响。为了提高喷水效果,选择加压分散性好且易形成扇面的喷嘴,保证喷头不易掉、不堵塞,喷水压力以0.25 MPa左右为宜。筛面布置3道隔挡筛板,精煤脱介筛布置3道喷水,中煤、矸石脱介筛各布置2道喷水,保证喷水落点在筛面隔挡之后,并实现全断面喷水[9]。

2.2.4 保证脱介筛筛面完好

该选煤厂脱介筛稀介段的筛孔尺寸为0.75 mm,筛下物粒度<0.75 mm。如果脱介筛筛网遭受磨损,则>0.75 mm粒级物料进入筛下物内,导致筛下物浓度、粒度增大,磁选机入料浓度、粒度随之增大。这部分大粒度物料易在磁选机槽底堆积,进而使槽体堵塞,影响磁选机的分选效果。为此,必须保证脱介筛筛面无破损,筛孔磨损达到标准尺寸的1.50倍或磨损面积超30%时,必须更换筛板。此外,需要每10天检测一次筛孔、筛条宽度,保证筛孔尺寸满足要求。

2.2.5 降低系统中的煤泥含量

由于原煤采用不分级、不脱泥方式入选,随着生产时间的延长,介质中的煤泥含量呈上升趋势[10]。为此,为重介生产系统加设分流装置,并在密度操作司机技能培训和实际操作中要求牢牢树立“稳定打分流,不得大开大合”的理念,每班生产要求强制性打分流。悬浮液内的煤泥含量参考指标见表2。悬浮液内煤泥含量对磁选机磁选效果的影响见表3。

表2 悬浮液内煤泥的允许极限含量

表3 悬浮液内煤泥含量对磁选机磁选效果的影响

结合表2可以看出,悬浮液密度越高,所允许的煤泥含量越低。生产实践进一步表明:煤泥含量对细颗粒分选效果和介质回收效果都有很大影响。由表3可知:悬浮液内的煤泥含量越高,分选效果越差,磁性物回收率越低。因此,在实际生产过程中必须合理控制悬浮液内的煤泥含量。

3 管控成效

在采取多项介质消耗管控措施后,重介生产系统介质消耗减少。通过采取介质消耗管控措施前后的吨原煤介耗(表4)可以看出,吨原煤介耗由2.02 kg降到1.59 kg,效果较为明显。

表4 采取介质消耗管控措施前后的吨原煤介耗Table 4 Medium consumption per ton of coal treated before and after adoption of management and control measures

目前,黄陵一号煤矿选煤厂原煤实际处理能力为3.00 Mt,在采取介质消耗管控措施后,每年可节约磁铁矿粉1 290 t。磁铁矿粉的销售价格按1 000元/t计算,每年可节省129万元资金,经济效益较为明显。

4 结语

磁选机作为重介选煤厂回收介质的设备,其磁选效果直接影响选煤厂介质消耗高低,日常生产中应加强对磁选机的管理,分析各方面原因,降低尾矿带介量和产品带介量,从而降低介耗,减少磁铁矿产资源的浪费,实现企业降本增效的目标。