随钻地层压力测试在油气田开发中的应用

2018-11-15郭丽娜陈培元孙福亭

郭丽娜,陈培元,王 龙,孙福亭

(中海油研究总院,北京 100028)

随钻地层压力监测技术是利用钻井过程中实时测量得到的钻井地质数据来评估当前的地层压力,目前,地层压力数据不仅用来降低钻井作业安全隐患,节省投资费用,在油气田开发中也得到越来越多的应用及重视。本文通过对多个油气田实际地层压力数据的分析,对其在油气田开发中的应用方向加以总结,为后续新油气田的开发提供方法和依据。

1 简介

地层压力也叫地层孔隙流体压力,是指作用在地层孔隙内流体上的压力,全部由流体本身所承担[1]。其与地层所在深度及构造的封闭条件有关。在实际生产中,地层压力一般分为原始地层压力、目前地层压力及流动压力。原始地层压力是指油田还没有投入生产开发前,油、气层尚未打开,整个油、气层处于均衡受压状态,没有流动发生,油、气层孔隙中流体所承受的压力,随着深度的增加而增加。通常用第一口井或第一批探井测得的油层压力值近似代表原始地层压力。前人研究表明,原始地层压力常作为分析流体系统、确定流体界面、识别流体类型的重要指标[2-6]。

目前地层压力是指油田投入生产开发后,油层开采到某一时刻的地层压力。随着流体的不断采出,能量逐渐消耗,地层压力相应出现变化。研究表明,目前地层压力是判断储层连通性、地层渗流性等的重要参考依据[5-7]。

2 地层压力测试在油田开发中的应用

2.1 流体系统分析

油、气、水在油藏内按统一的气油、油水或气水界面存在时,说明在油气藏形成过程中,这一储层系统是相互连通的,称为一个流体(油气水)系统。同一流体系统内,不同深度进行测量得到的地层压力数据呈线性关系,油、气、水有各自的直线关系,且各储集层的流体界面(交点)深度大体一致[8](见图1),反之,则属于不同流体系统。

以PL油田PL-1井为例,该井在5-9油组钻遇油层并测量地层压力数据。从压力与深度剖面上看(见图2),6-8油组利用压力数据回归的油线与全区水线交点深度一致,5油组与6-8油组利用压力数据回归的油线与全区水线交点深度差距加大,且呈现不同的变化趋势,表明6-8油组属于同一流体系统,5油组与6-8油组属于不同的流体系统。储量计算中通常将已查明为统一油(气)水界面的油(气)水系统划为一个计算单元,因此在储量评价时要给予充分考虑。

以B油田为例,该井在3个油组测量地层压力数据。从压力与深度剖面上看(见图3),不同油组利用压力数据回归的油线呈现不同的变化趋势,表明各油组属于不同的流体系统。

2.2 流体界面确定

针对(气)油层压力数据和(油)水层压力数据分别进行线性回归拟合,直线的交点即为(气油界面)自由水面。拟合的效果越好,则计算得到的油水界面精度越高[4,8-10]。但在实际测试过程中,由于油气层较薄、物性差等原因容易产生有效压力数据点过少的情况,进而影响线性回归精度,无法得出准确的流体界面,因此在使用时应对数据点进行分析后再进行回归。

以PL油田A-1井为例,测井解释结果显示,1-9油组均未钻遇水层,仅在10油组钻遇水层,油柱高度近450 m。仅根据测井解释结果无法判断各油组油水界面深度,通过油层压力数据和回归的水线相交情况即可得到各油组油水界面深度(见图4)。

图2 PL油田地层压力确定流体系统

图3 B油田地层压力确定流体系统

以AK油田AL层为例,目前开发井AL-1并未钻遇油水界面,油底深度为-3 330.5 m,水顶深度为-3 333.9 m。利用地层压力数据确定的油水界面深度为-3 331.4 m(见图5),与测井解释结果较为吻合,因此在研究过程中选取-3 331.4 m为AL层油水界面深度。

2.3 流体类型识别

图4 PL油田各油组油水界面确定

在压力和深度剖面上,对于同一压力系统、不同深度进行测量所得到的地层压力数据,理论上呈线性关系,直线的斜率即为该压力系统的压力梯度,可用增量形式表示。通过压力梯度即可换算得到储层流体密度[9,11,12]。

以B油田B-7井为例,该井为油田第一批开发井之一,该井实测流体密度为0.75(见表1),利用该井压力资料折算的主力层油层密度为0.79,与实测流体密度相吻合(见图6)。因此,在油田开发生产中可根据压力数据判断流体性质。

表1 B-7井实测流体密度

以PL油田A-1井为例(见图7),不同油组属于不同压力系统,但利用该井压力资料折算的不同油组储层流体密度相差不大,因此,在实际油田开发中,应结合测井解释结果、油组划分对比、流体系统分析及储层反演等资料进行综合判断,以降低不确定性。

2.4 储层连通性分析

原始条件下,处于同一个压力系统中的各处压力之间是平衡的。当油藏投入开发后,如果储层连通,即属于同一流体单元,随着油井的不断生产,地层压力会出现不同程度的衰竭[13,14]。因此,通过开发井压力变化可直接反映储层的连通性。

以B油田为例,该油田主力层为厚度近80 m的碳酸盐岩,夹层不发育,射孔层段为油层上部。该段地层压力测试数据显示,纵向上,受上部射孔段生产的影响,油层段下部也出现明显的压力衰竭现象。此外,平面上不同时间随钻测压数据出现的衰竭程度也不尽相同,表明储层纵向和平面具有较好的连通性。

以PL油田为例,该油田为主力层发育辫状河沉积,河道快速频繁改道使多个成因砂体在垂向和侧向上相互对接,呈泛连通体分布。A03井是研究区最早投产的生产井,于2003年投产。相邻D19、D20井分别于2008年4月和9月完钻并进行地层压力测试,且2003-2008年该区域无其他新井投产。压力测试结果显示两口井在不同层位均呈现压力衰竭现象,说明D19、D20井与A03井连通。

2.5 断层封堵性分析

图6 B-7井压力回归折算流体密度

图7 A-1井压力回归折算流体密度

断层封闭性可通过断层两侧地层压力的变化间接判断断层封闭性[15]。对于断层两侧的地层,若在未生产情况下出现压力衰竭或升高,则表明断层呈开启状态。

以PL油田为例,该油田为海上断块油田,受郯庐断裂带的影响,油田主体断裂系统复杂,平面被分为多个区块。1区是油田投产最早的区域,2区及3区相继投产。B32井为2区第一口生产井,B42井为3区第一口生产井,在两个区块并未投产的情况下,两口井地层压力测试数据均显示在不同油组出现压力衰竭,尤其在L8/L10油组压力变化较大,表明区块间断层F2及F3存在封堵性薄弱区(见表2)。

表2 PL油田B32/B42剩余压力及断层分布

2.6 动用层位判断

当油藏具有多套储层发育时,分析井上地层压力的变化对判断动用情况具有良好的指示意义。被动用层位显示为压力低,未被动用层位或能量补充较好层位显示为压力高或原始地层压力。

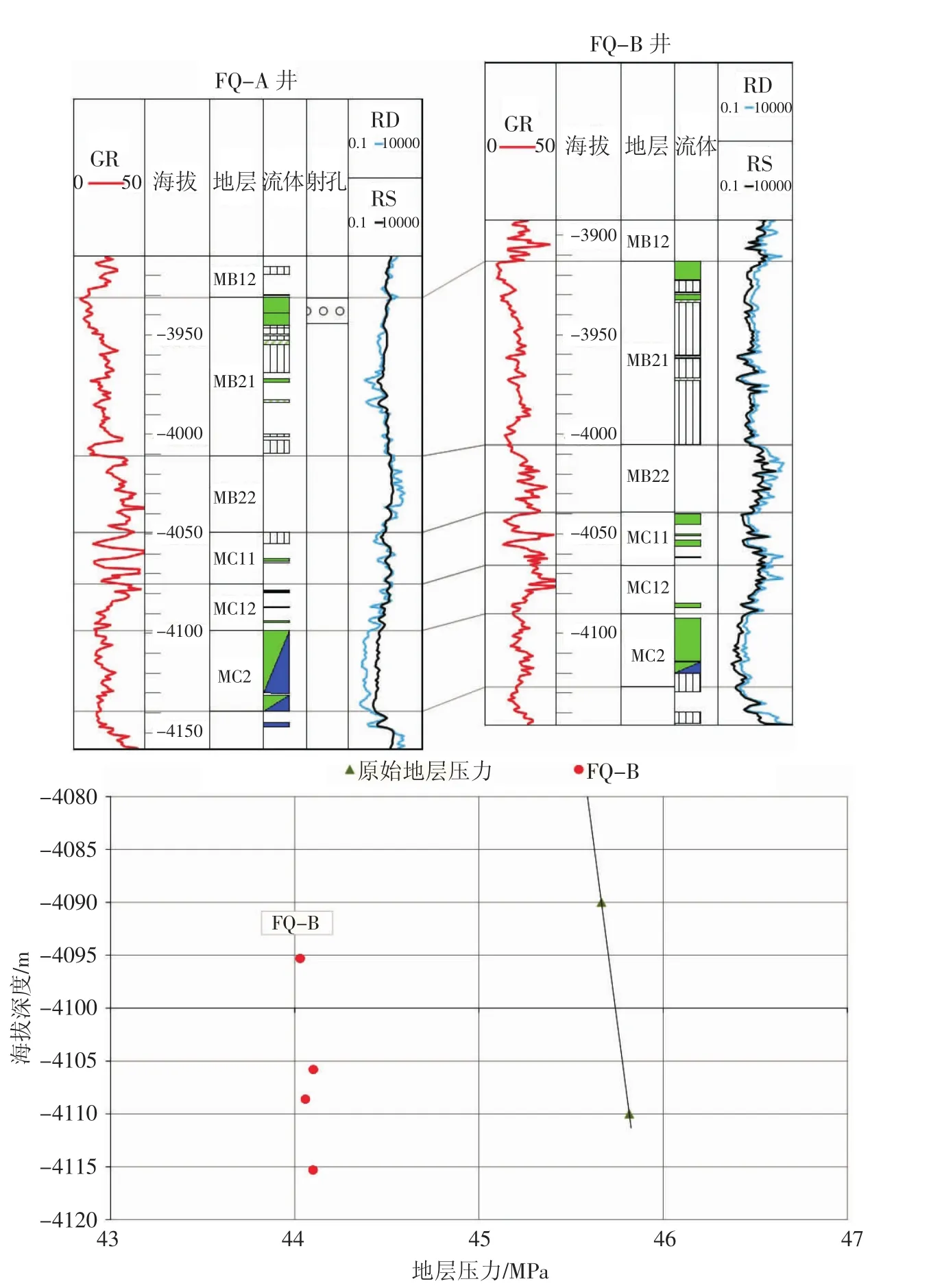

以FQ油田为例,该油藏为碳酸盐岩构造边水油藏,局部发育微裂缝,目前仅射开生产MB层,下部MC层未生产,但新井FQ-B井随钻测压数据显示MC层压力降低(见图8)。综合分析周边生产井动态表明,由于FQ-A井微裂缝较为发育,沟通下部地层,致使未射孔层位MC层被动用,此现象亦反映出MC层储层横向连通性较好。

2.7 地层渗流性判断

若油藏边界和能量供应等条件相同时,当储层物性好,渗透率高时,在地层压力测试期间,地层压降小,压力恢复快;当储层物性差,渗透率低时,出现地层压降大且压力恢复慢的现象(见图9)。因此,利用地层压力数据可对地层渗流性进行判断。

表3 不同方法各井渗透率对比表

图8 FQ-B井压力分布图

图9 不同储层物性压力恢复示意图

以B油田(碳酸盐岩)为例,由于碳酸盐岩储层受到较强的成岩作用,因此其储层孔隙结构复杂,进而导致渗透率解释有一定难度。测井解释渗透率与试井解释渗透率之间存在较大差距(见表3),试井解释渗透率普遍较高。在实际生产中,以初期投产的老井B-3/B-6为例,两口井初始产能相差约4 000 bbl/d,可见B-6井储层物性明显优于B-3井。因此,在油田开发过程中,应综合考虑不同方法渗透率解释结果,以便寻找更优质储层进行开发。但值得注意的是,地层压力测试过程中,由于受到泥浆颗粒、泥浆滤液及上覆压力等因素的影响,解释的渗透率可看作是储层在地层条件下的下限值,分析过程中要给予考虑。

3 结论

(1)基于地层压力测试资料可对流体系统、流体界面、流体类型、储层连通性、断层封堵性及地层渗流性等进行有效判断。

(2)基于压力资料的油气水系统及流体分析应尽量与其他资料相结合,相互印证,形成最终的结论。

(3)由于受到岩性、储层厚度、储层物性、井筒条件、泥浆滤液及上覆压力等条件的影响,地层压力数据点的精确程度会受到干扰,因此测试前应合理设计测试点,同时在研究过程中排除不合格数据后再进行分析。

中国石油自主开发成功器外完全硫化态配套催化剂

2018年8月30日,由中国石油石油化工研究院、呼和浩特石化、福州大学等共同开发的器外完全硫化态GARDES-II技术配套催化剂在呼石化120万吨/年汽油加氢装置应用成功,这是中国石油首套采用自主技术制备完全硫化态加氢催化剂开工的加氢装置。

与传统的器内硫化和近年来逐步采用的器外预硫化技术相比,器外完全硫化技术以环境友好、开工时间短、经济效益显著而占有明显优势,具有简单、高效、无污染的特点,是一项使催化剂具备真正加氢活性、无需进行活化、解决炼化企业开工过程安全环保问题的催化剂制备新技术。

石化院一直致力于加氢催化剂的器外硫化研究,2015年器外预硫化型加氢催化剂在扬子巴斯夫和独山子石化实现工业应用。在集团公司科技管理部的持续支持下,3年后采用真空密闭式集装箱包装的器外完全硫化态GARDES-II技术配套催化剂在呼石化120万吨/年汽油加氢装置仅24个小时就产出合格汽油产品,装置开工取得圆满成功。与原装置上一周期对比,节省开工时间5天以上,开工过程无废水、废气排放,开工过程简单、环保,产品质量满足生产国Ⅵ汽油的要求。

本次中国石油器外完全硫化态加氢催化剂的应用成功,将进一步形成中国石油自主加氢催化剂器外完全硫化技术平台,对减轻炼化企业装置开工过程中的安全、环保压力具有重要意义。

(摘自中国石油报第7173期)