水性环氧树脂对SBR乳化沥青的复合改性作用

2018-11-15李秀君毕伟林拾方治吕建伟惠致富

李秀君,毕伟林,拾方治,吕建伟,惠致富

(1. 上海理工大学 环境与建筑学院,上海 200093;2. 嘉兴市高新交通技术测评研究院,浙江 嘉兴 314000;3.杭州市公路管理局,浙江 杭州 310012)

0 引 言

乳化沥青作为常用的沥青材料,其性能影响着路面快速养护的施工和易性、混合料黏结性和耐磨耗等性能。为了提高乳化沥青的路用性能,常采用添加各类改性剂的方法。丁苯胶乳(SBR)是最常见的乳化沥青高聚物改性剂,其特点是较大的分子间作用力,在乳化沥青中SBR分子相互聚集,能够形成空间网络从而具有良好的弹塑性与黏性,可显著改善乳化沥青的低温抗裂[1-2]。然而SBR改性乳化沥青在工程应用中尚存在一些不能满足工程需要的情况,如软化点较低,高温稳定性能不足,混合料抗水损害能力差等问题。

将其它类型改性剂同时用于改性乳化沥青的复合改性,可以发挥多种改性剂之间的协同作用,突破单一改性剂的性能限制。水性环氧树脂(waterborne epoxy resin,简称WER)是以环氧树脂颗粒为分散剂、以水溶液作为相容剂的液相体系材料,配合对应的固化剂使用,在室温条件下以及潮湿环境中可以快速固化,同时固化产物还保留了环氧树脂热固性、高强度和较强的黏结力等特点。关于多种添加剂对乳化沥青性能影响进而对预防性养护技术工艺的设计,国内外已展开一定研究并取得了一些成果[3-9],M. A. SHAFII等[3-4]研究了多种不同聚合物,不同掺配方式对乳化沥青进行改性后的路用性能;张庆[5]等通过方差分析法研究了水性环氧树脂与SBR胶乳之间的配伍性;王佳炜[6]等采用水性环氧树脂与乳化沥青共混的方法,制备稀浆封层用水性环氧一乳化沥青,通过砂浆块抗折试验、荧光显微镜分析,对水性环氧一乳化沥青的黏结强度与微观结构进行研究,并得出最佳掺配比例;王端宜[7]等基于改善渗透性和浅表固化的角度出发,通过标准沥青黏度试验、沥青混合料贯入试验和室内路面表面功能加速加载试验评价了新型极薄路面封层材料的室内性能。

然而,掺入水性环氧树脂的SBR改性乳化沥青混合料在高温环境下的抗水损性和在低温冻融影响下的残留强度直接影响了改性乳化沥青混合料的耐久性,目前已有研究主要涉及聚合物添加种类、方式和掺量,对于喷洒型(PC型)和拌合型(BCR型)两种适用范围不同的SBR改性乳化沥青中加入水性环氧树脂进行复合改性的对比研究较为缺乏。通过研究水性环氧树脂与固化剂的配合比例、水性环氧树脂与两种类型SBR改性乳化沥青的掺配比例、复合改性乳化沥青马歇尔混合料在抵抗高温水损害和低温冻融条件下的性能,通过室内性能试验研究分析,以期拓宽复合改性乳化沥青的适用范围。

1 试验原材料性能

1.1 水性环氧树脂固化剂比例试验

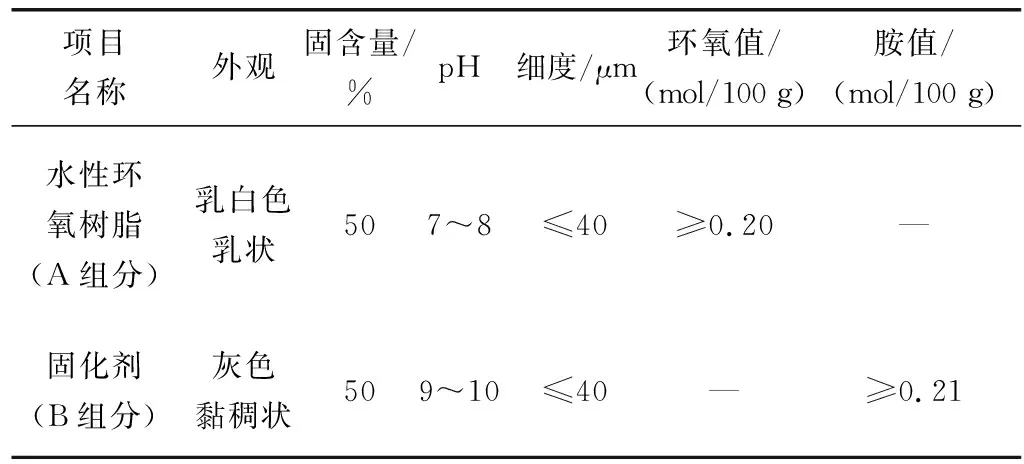

本研究采用水性环氧树脂与固化剂的技术指标如表1。

表1 水性环氧树脂与固化剂技术指标Table 1 Technical indicators of WER and curing agent

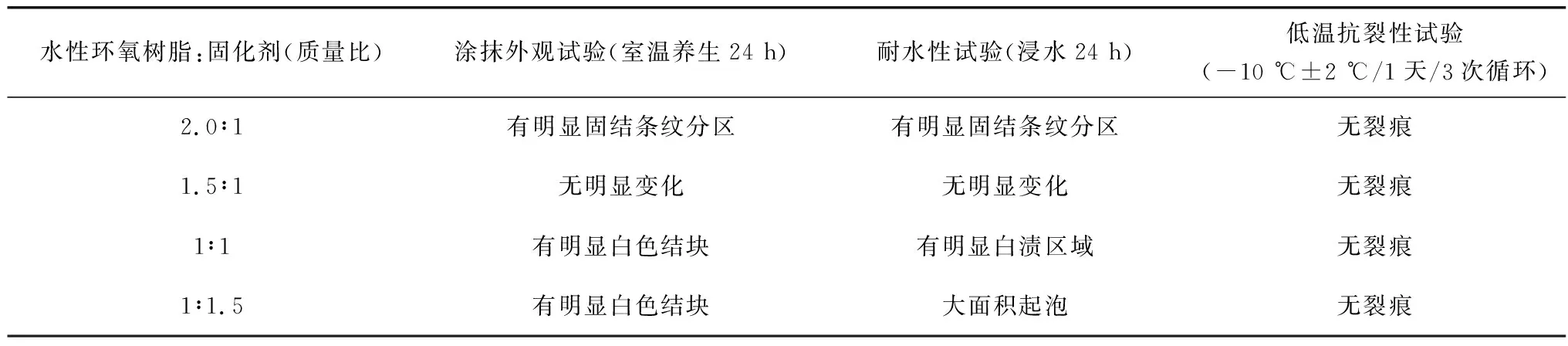

由于水性环氧树脂需要与适合比例的固化剂配合使用,从路用性能出发,根据JT/T 712—2008《路面防滑涂料》[10]将固化剂加入水性环氧树脂中进行4个代表性比例的防滑涂料通用理化性能试验:涂抹外观试验、耐水性试验和低温抗裂性试验。试验结果如图1和表2。根据上述试验,本研究水性环氧树脂与固化剂比例按照1.5∶1(质量比)进行混合。值得注意的是,水性环氧树脂在使用时必须注意固化剂的合理掺配比例,过多环氧树脂会造成条纹状分散区域,固化不彻底,过多固化剂则会导致混合液抗水损性能下降,严重影响树脂发挥自身的材料性能,导致胶结料在雨水冲刷下起泡、脱落,进而影响混合料耐久性。

1.2 改性乳化沥青试验材料与试验方法

研究采用东海A-70基质沥青,BCR型SBR改性乳化沥青(简称BCR型)乳化剂为慢裂快凝型,乳化温度135 ℃,SBR胶乳用量为3.6%,满足《微表处和稀浆封层技术指南》[11]的要求(简称《指南》)。喷洒型SBR改性乳化沥青(简称PC型)相关性能满足JTG/F40—2004《公路沥青路面施工技术规范》[12]的要求,试验所用两种SBR改性乳化沥青各项性能指标室内试验结果如表3。

表2 水性环氧树脂与固化剂最佳配比试验Table 2 The optimal ratio of WER and curing agent test

2 复合改性乳化沥青蒸发残留物性能试验

2.1 试验结果

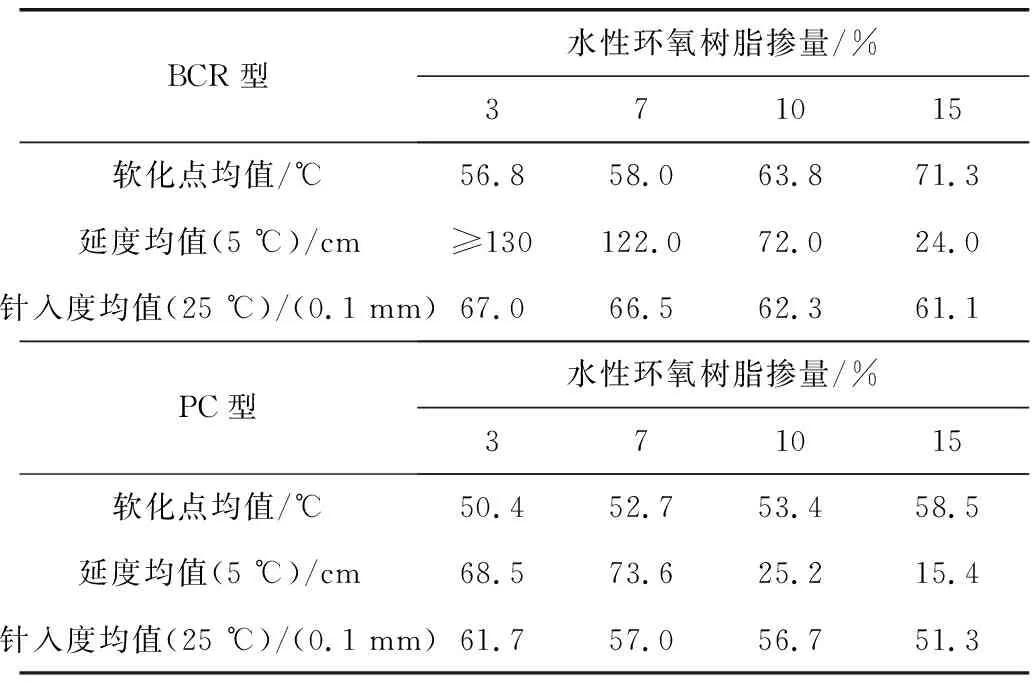

分别向两种改性乳化沥青中加入3%、7%、10%和15%(质量比)的水性环氧树脂乳液形成混合胶结料溶液,根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》[13](简称《规程》),采用电炉加热蒸干后进行乳化沥青蒸发残留物3大指标试验,每组蒸发残留物进行5个试样测试,所得结果为试样算术平均值,试验结果如表4。

表4 水性环氧树脂掺入量对改性乳化沥青蒸发残留物的性能影响Table 4 WER effect on the performance of SBR emulsion asphalt evaporation residue

2.2 试验结果分析

2.2.1 软化点

图2为不同掺量水性环氧树脂对SBR改性乳化沥青蒸发残留物软化点的影响。

图2 水性环氧树脂掺量对改性乳化沥青蒸发残留物软化点的影响Fig. 2 Influence of WER content on softening point of evaporation residue

由图2可得出,无论是PC型还是BCR型SBR改性乳化沥青,加入水性环氧树脂均能提高其蒸发残留物的软化点;当水性环氧树脂掺量较低(<7%)时,蒸发残留物软化点缓慢提升,而当水性环氧树脂掺量较高时(7%~15%),软化点大幅提升。当水性环氧树脂用量较低时,乳化沥青的改性剂中主要成分为SBR胶乳,固化的环氧树脂含量较少,不足以聚集形成较为密集的结构,此时环氧树脂的热固性能不足以充分发挥;随着水性环氧树脂掺量的提高,软化点开始明显提升,环氧树脂体系通过交联聚集形成密集的三维网状结构,鉴于此结构由单向不可逆的化学反应形成,环氧树脂分子间形成了新的化学键,因而具有很强的热固性,从而大幅提升了蒸发残留物的软化点。

2.2.2 延 度

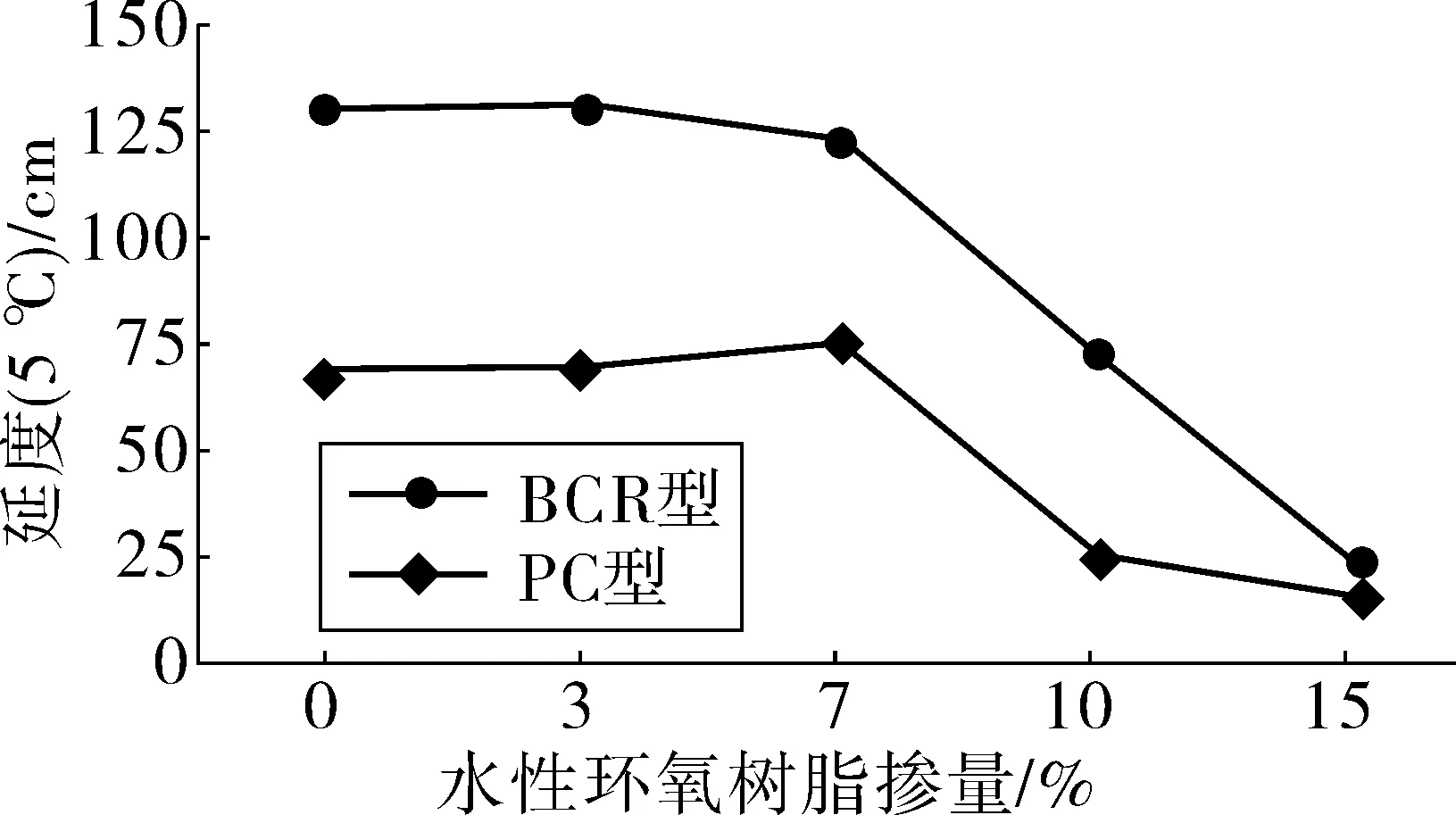

图3为不同掺量水性环氧树脂对SBR改性乳化沥青蒸发残留物低温延度(5 ℃)的影响试验结果。

图3 水性环氧树脂掺量对改性乳化沥青蒸发残留物低温延度的影响Fig. 3 Influence of WER content on ductility of evaporation residue

由图3得出,随着水性环氧树脂掺入量的提高,BCR型SBR改性乳化沥青的低温延度呈现明显的降低趋势,而PC型的SBR改性乳化沥青的低温延度在掺量达到7%以后出现下降,呈现出明显的阶段性。由于BCR型SBR改性乳化沥青,环氧树脂分子与乳化沥青分子在共混情况下,沥青中的油分与环氧基团相互交联,被固化剂固化后导致沥青中的“活性油分”减少,从而导致蒸发残留物变硬,低温弹塑性降低。另一方面,水性环氧树脂固化后聚集形成的网状树脂结构对于温度敏感性弱,在试验温度为5 ℃的情况下,其材料自身显示出较强的硬度,沥青和树脂之间变形模量差距大,在外部荷载的作用下两者产生不同的形变量,导致试件中部产生微裂缝,而后不断扩展为宏观裂缝而被拉断,宏观表现为延度下降。对于PC型SBR改性乳化沥青,在低树脂掺量的情况下,上述反应并不明显,只有当树脂掺量达到一定程度时,固化交联反应才会成为主导反应,导致试样的低温延度下降。

2.2.3 针入度

图4为不同掺量水性环氧树脂对SBR改性乳化沥青蒸发残留物25 ℃针入度的影响。

图4 水性环氧树脂掺量对改性乳化沥青蒸发残留物针入度的影响Fig. 4 Influence of WER content on penetration of evaporation residue

由图4得出,两类改性乳化沥青的蒸发残留物针入度均随着水性环氧树脂掺量的提高呈现先增大后减小的趋势,当水性环氧树脂掺量达到15%时,改性乳化沥青的蒸发残留物明显变硬,针入度大幅减小,超过15%水性环氧掺量的乳化沥青蒸发残留物热固效果明显,试样难以蒸发成型。

3 复合改性乳化沥青混合料耐久性试验

3.1 稳定度试验

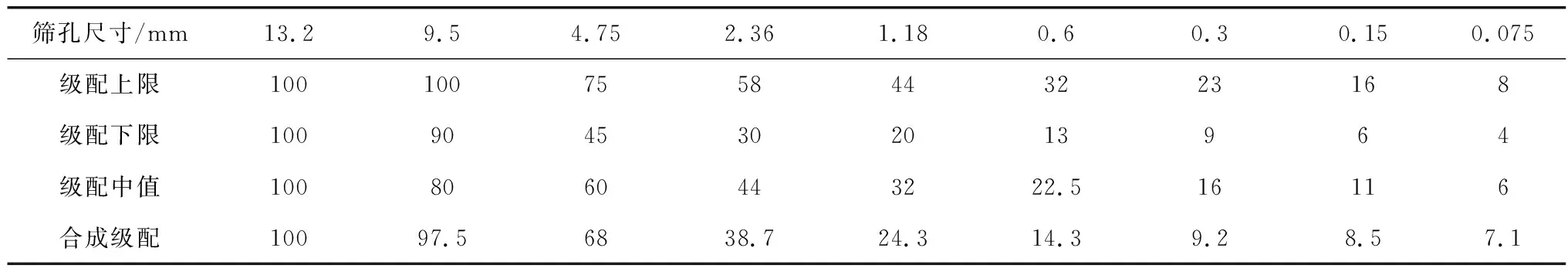

为评价BCR型复合改性乳化沥青混合料的高温抗水损性能,根据《规程》[13]T0709—2011试验方法进行马歇尔稳定度与浸水马歇尔稳定度试验,按照AC-10型密级配要求成型乳化沥青混合料马歇尔试件,级配范围见表5。

表5 AC-10型级配Table 5 Grading table of AC-10

表6 复合改性乳化沥青混合料马歇尔稳定度均值Table 6 Marshall stability of composite modified emulsifiedasphalt mixture

注:*P<0.05,**P<0.01,***P<0.001。

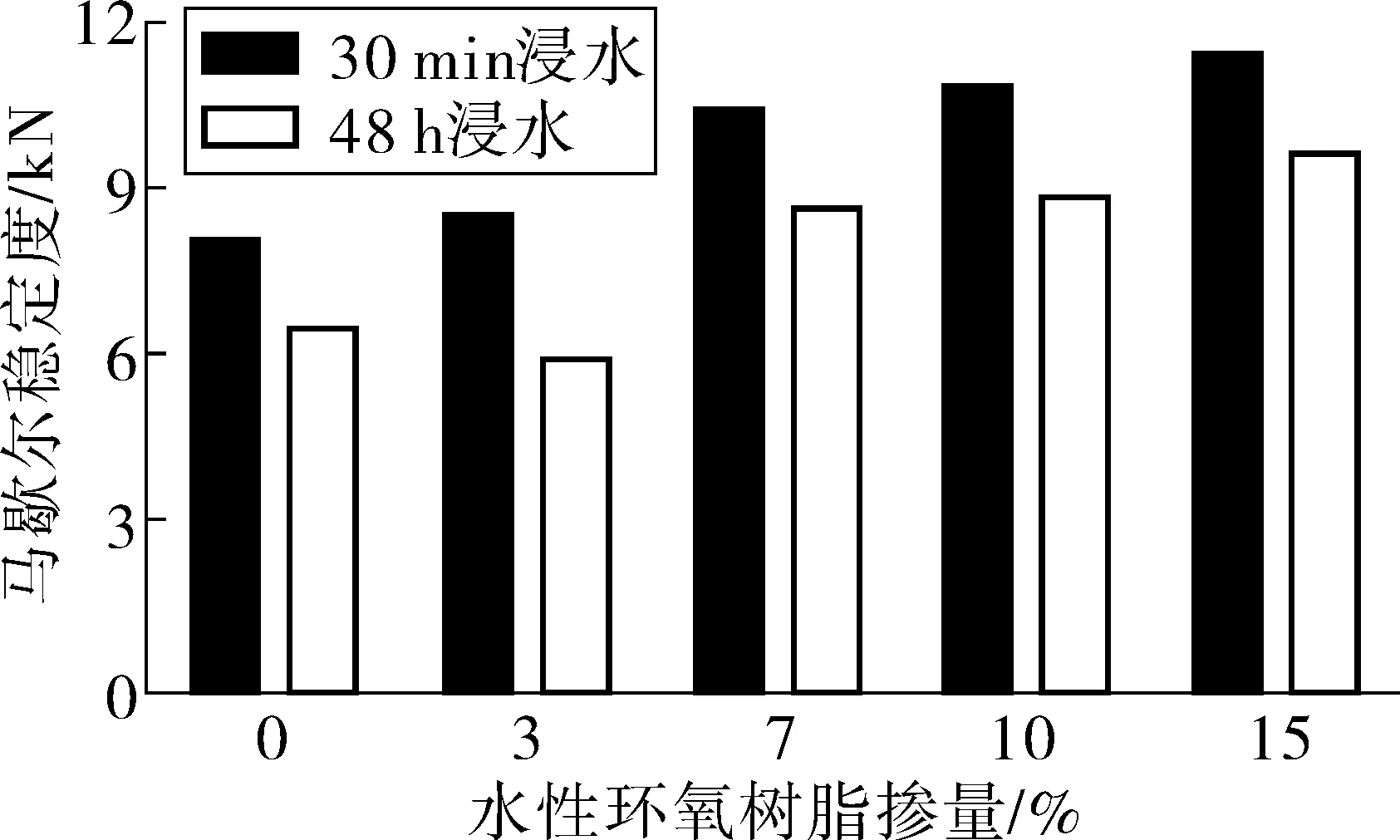

图5 马歇尔/浸水马歇尔稳定度试验Fig. 5 Marshall/Immersion Marshall stability test

将水性环氧树脂和固化剂称量好后加入到SBR改性乳化沥青溶液中,在室温下采用电动搅拌机进行搅拌(转速1 100 r/min),待水性环氧树脂乳液与乳化沥青混合均匀后,按照《规程》[13]进行拌和试验确定适宜用水量,参考最佳流量经验公式计算并预估油石比[8],按0.5%间隔上下变化,进行不同水性环氧树脂掺量的乳化沥青马歇尔试件试敲,比选稳定度、矿料间隙率、空隙率和沥青饱和度,采用各水性环氧树脂掺配比例下对应的最佳油石比进行后续试验。

将复合改性乳化沥青加入润湿的石料中进行拌合,拌合时间不超过30 s,然后灌入试模中,双面各击实50次后,水平置于110 ℃的烘箱中养生24 h,取出后立即再双面各击实25次,在室温下继续养生24 h后脱模,分别进行马歇尔稳定度试验和浸水马歇尔稳定度试验,每个掺量进行5组平行试验,试验数据采用单因素方差分析(one-way ANOVA dunnett检验),应用SPSS统计软件处理,结果采用均数±标准误表示,P<0.05表示与对照组相比具有统计学意义,结果如图5和表6。

从上述试验可以看出,随着水性环氧树脂掺入量的增加,混合料60 ℃马歇尔稳定度稳定提升,15%的水性环氧树脂掺入量与0%掺入量相比,稳定度平均提升约40.4%。值得注意的是,当较低掺量时(0~3%),复合改性乳化沥青混合料的浸水马歇尔稳定度较低。由于乳化沥青使用的乳化剂常为多胺型乳化剂,在拌合破乳的过程中,乳化剂分子结构中的胺根将与游离的水性环氧树脂环氧基团产生交联反应,聚合形成新的大分子结构,这种大分子结构将沥青分子与环氧基团相互聚集,使得分子间力不断变强,一方面降低了混合料中游离的自由沥青分子,减少在浸水过程中沥青的流失,另一方面水性环氧树脂的热固性能很好地与沥青基团嵌合,提高了混合料的高温稳定性能;而较低掺量的水性环氧树脂形成聚合集团少,无法有效固化沥青自由基团,环氧基团以分散态分布在混合料中,反而阻碍沥青与石料的黏结,导致混合料稳定度下降。

3.2 冻融劈裂试验

为评价BCR型复合改性乳化沥青混合料的低温抗冻融性能,根据《规范》[13]T0729—2011试验方法进行混合料冻融劈裂试验。

将水性环氧树脂和固化剂称量好后加入到SBR改性乳化沥青溶液中,在室温下采用电动搅拌机进行搅拌(转速1 100 r/min),待水性环氧树脂乳液与乳化沥青混合均匀后,加入润湿的石料中进行拌合,拌合时间不超过30 s,然后灌入试模中,双面各击实25次后水平置于110 ℃的烘箱中养生24 h,取出后立即再双面各击实25次,在室温下继续养生24 h后脱模,分为两组,每组成型5个试件,第1组置于平台养生,第2组真空饱水15 min后放入塑料袋中,向塑料袋中加入10 mL左右水,置于-18 ℃±2 ℃的冰箱中冷冻16 h,取出立即放入60 ℃水箱中2 h,后将两组试件置于25 ℃水箱中30 min,取出进行劈裂试验,试验数据采用单因素方差分析(one-way ANOVA dunnett检验),应用SPSS统计软件处理,结果采用均数±标准误表示,P<0.05表示有统计学意义,结果如图6和表7。

表7 水性环氧树脂掺量对混合料冻融劈裂强度影响Table 7 3 Influence of WER content on mixture freeze-thaw splitting strength

注:*P<0.05,**P<0.01,***P<0.001。

图6 水性环氧树脂掺量对混合料冻融劈裂强度的影响Fig. 6 Influence of WER content on mixture freeze-thaw splitting strength

从上述图表可以看出,随着水性环氧树脂掺量的提高,乳化沥青混合料的抗冻融性能削弱明显,试验结果具有显著差异,当水性环氧树脂掺入量达到15%时,混合料的冻融劈裂强度比TSR仅有70.9%,过高的水性环氧树脂掺量会导致SBR改性乳化沥青混合料中沥青胶结料温度敏感性变弱,在低温情况下混合料变硬、变脆,宏观反映为冻融劈裂强度比TSR明显下降,抗冻性能变弱。

3.3 湿轮磨耗试验

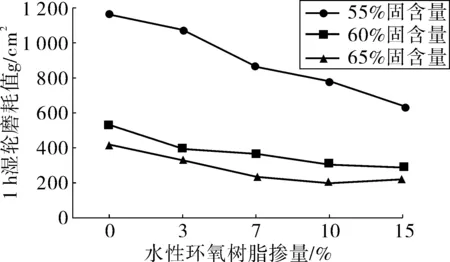

为评价复合改性乳化沥青混合料抗水损磨耗的能力,向3种不同固含量的BCR型SBR改性乳化沥青中加入水性环氧树脂进行1 h湿轮磨耗试验,每组成型5个试样进行平行试验,试验结果如图7。

图7 三种固含量改性乳化沥青1 h湿轮磨耗值的变化Fig. 7 Three kinds of solid content in 1 h WTAT results

根据上述试验得出:在掺入水性环氧树脂后,混合料的WTAT试验值均呈现下降趋势,但55%固含量的复合改性乳化沥青在掺入15%水性环氧树脂后仍不满足《指南》对于改性乳化在微表处中的应用要求;60%与65%固含量的复合改性乳化沥青在3%~7%水性环氧树脂掺量时WTAT值下降明显,分别比不掺入水性环氧树脂时减小25%、32%(60%固含量)与17.9%、41.5%(65%固含量),耐磨耗能力提升明显;7%~15%掺量时WTAT值降低均趋向平缓。值得注意的是,65%固含量的SBR改性乳化沥青掺入15%水性环氧树脂时,WTAT值反而出现增加的现象。分析原因,当乳液中SBR含量较高时,水性环氧树脂在乳化液中的自聚作用受到阻碍而与固化剂反应变慢,破乳后流动性不断丧失,此时环氧基团与乙烯多胺的固化反应不完全,作为连续相的沥青大分子成为环氧基相互吸引自聚的阻碍,随着时间推移环氧基团与固化剂反应逐渐完成,并最终以环氧基团作为分散相存在于乳液中,无法形成较好的空间连续结构。可见,水性环氧树脂可以提高SBR改性乳化沥青混合料的耐磨耗剥落能力,但其发挥的作用受乳化沥青自身SBR胶乳量的影响,推荐在60%~65%固含量的SBR改性乳化沥青中进行水性环氧树脂的复合改性。

4 结 语

当水性环氧树脂掺量较低时,两种复合改性乳化沥青的蒸发残留物软化点缓慢升高,环氧树脂体系热固效果不明显;当水性环氧树脂掺量≥7%时,两种复合改性乳化沥青的蒸发残留物软化点明显提高,BCR型和PC型SBR改性乳化沥青的软化点变化规律呈现出较好一致性。

随着水性环氧树脂掺量的提高,BCR型SBR改性乳化沥青蒸发残留物的低温延度持续降低,而PC型SBR改性乳化沥青蒸发残留物的低温延度呈现明显阶段性下降。应注意水性环氧树脂掺量与不同类型SBR改性乳化沥青的性能互补,发挥复合改性的优势。

基于one-way ANOVA dunnett检验分析结果,水性环氧树脂的加入可显著提高改性乳化沥青混合料的高温耐水损稳定性,但过高掺量会削弱混合料的低温抗冻融性能;同时,水性环氧树脂的加入有助于提高改性乳化沥青混合料的耐磨耗性能,环氧树脂体系的热固改性效果与乳化沥青的固含量有关。对于BCR型SBR改性乳化沥青,推荐水性环氧树脂掺量范围为7%~10%;而对于PC型SBR改性乳化沥青,推荐掺量范围为3%~7%。