利用脱硫石膏制备发泡轻质材料的研究

2018-11-15李亮

李 亮

(攀枝花学院材料工程学院,四川攀枝花617000)

随着中国相关工业的迅速发展,工业副产石膏的排放量也日渐增长。工业副产石膏主要包括磷石膏、氟石膏、烟气脱硫石膏和钛石膏等。由于工业副产石膏存在一定的杂质,因此影响着该类石膏的回收利用。目前,工业副产石膏主要利用途径是用作粉刷石膏、水泥矿化剂、水泥缓凝剂、复合胶结材料和涂料填料。脱硫石膏为火电厂烟气或烧结厂烟气湿法脱硫过程中产生的以二水硫酸钙为主要成分的工业废渣,其品质相对较纯,可以开发成石膏砌块、纸面石膏板、石膏腻子等产品[1-4]。

为了进一步提高脱硫石膏的附加值和利用量,笔者研究利用脱硫石膏开发成发泡轻质材料,该发泡轻质材料具有良好的隔热、隔音效果,可以大量用于墙体材料,对于解决脱硫石膏大量堆存占用场地和造成环境污染等问题具有重要意义。本实验以攀钢集团有限责任公司烟气脱硫产生的脱硫石膏为主要原料,通过添加发泡剂和缓凝剂,制备出了发泡轻质材料。该发泡轻质材料密度达1 g/cm3左右,常温耐压强度达3 MPa左右。

1 实验

1.1 实验原料

1.1.1 脱硫石膏

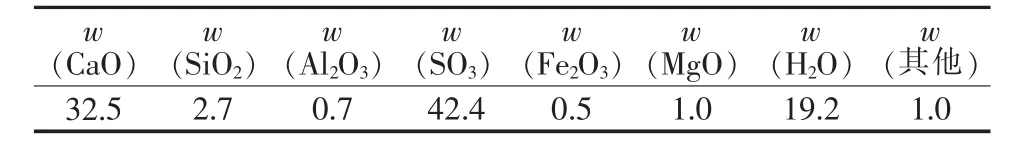

实验原料脱硫石膏的主要成分与天然石膏相同,主要化学成分是二水硫酸钙(CaSO4·2H2O),其化学组成如表1所示。

表1 脱硫石膏原料的主要化学组成 %

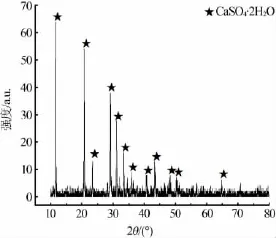

图1为脱硫石膏的XRD谱图。从图1可以看出,脱硫石膏的主要物相是CaSO4·2H2O。

图1 脱硫石膏原料的XRD谱图

1.1.2 发泡剂

发泡剂的种类有石膏发泡剂、水泥发泡剂、植物发泡剂。石膏发泡剂属于植物源复合发泡剂,其以热带植物棕榈果仁为主要原料,精馏C8~C12脂肪酸,最终形成发泡性能优异的表面活性剂组合物。水泥发泡剂属于动植物蛋白类发泡剂。植物发泡剂是一种复配型物理发泡剂,主要针对泡沫混凝土行业大规模的连续生产而发明的。综合考虑,本实验选择石膏发泡剂。

1.1.3 缓凝剂

本实验所用缓凝剂选择柠檬酸、硼砂和柠檬酸钠,主要为了调节脱硫石膏和凝结时间,保证脱硫石膏具有适且的施工时间,同时减少发泡脱硫石膏出现强度损失。

1.2 仪器

101-1A型电热鼓风干燥箱、2MZ-100型密封式制样粉碎机、ZCYAW-300型微机控制抗压抗折试验机、搅拌机、5 cm×5 cm×5 cm模具。

2 实验方法

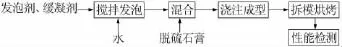

取一定量脱硫石膏放置于烘箱内,在220℃温度下恒温烘烤3 h,取出后自然冷却。将烘烤后的脱硫石膏采用球磨机磨细至0.088 mm。按设定的水灰比称量一定量的水倒入塑料杯中,再称量发泡剂和缓凝剂倒入塑料杯,采用高速搅拌器快速搅拌起泡。待泡沫稳定后,称量磨细后的脱硫石膏倒入塑料杯中继续搅拌均匀,反应完全后倒入模具浇注成型,自然养护24 h后拆模得到半成品。将半成品置于烘箱中,在90℃下恒温烘烤3 h,得到成品,检测常温耐压强度和密度。实验流程见图2。

图2 脱硫石膏发泡轻质材料实验流程示意图

3 实验结果分析与讨论

3.1 石膏发泡剂发泡机理及对脱硫石膏发泡轻质材料性能的影响

将石膏发泡剂倒入装有水的反应容器内,通过搅拌促使大量空气进入水和发泡剂内,液体和气体得到充分接触。发泡剂中的表面活性物质在液膜表面形成双电层,将进入的空气包围,从而得到一个个的气泡。气泡是气体分散在液体中的分散体系,气体是不连续的分散相,液体是连续的分散介质。气体的密度比液体要小得多,因此液体中的气泡就会上升到液体表面,大量的气泡堆积构成气泡的聚集体,即泡沫[5]。在得到均匀细小的泡沫后,添加脱硫石膏继续搅拌。此时脱硫石膏会在泡沫的作用下形成均匀的空腔泡孔结构,当脱硫石膏凝固后,石膏材料内部大部分空间被气孔占据,进而得到脱硫石膏发泡轻质材料。

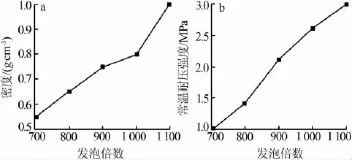

实验按不同的发泡倍数(用水量与发泡剂的质量比)添加石膏发泡剂,研究了发泡倍数对脱硫石膏轻质材料密度和耐温耐压强度的影响,结果见图3。从图3可以看出,随着发泡倍数由700增至1 100,此时发泡剂的添加量相对减少,所形成的泡沫也随之减少,脱硫石膏发泡轻质材料密度由0.55 g/cm3左右增至1 g/cm3(图3a);与此同时,脱硫石膏发泡轻质材料的常温耐压强度则由1 MPa左右增至3 MPa左右(图 3b)。

图3 发泡倍数对脱硫石膏发泡轻质材料的影响

3.2 缓凝剂对脱硫石膏发泡轻质材料性能的影响

用脱硫石膏制备发泡轻质材料过程中,不添加缓凝剂时,脱硫石膏与发泡剂产生的泡沫来不及混合均匀,脱硫石膏就在较短时间内凝固成型,致使泡沫无法及时在脱硫石膏内部产生均匀的泡孔结构[6]。因此,在试样制备的过程中,需要添加适当的缓凝剂,以延长脱硫石膏的凝固时间,确保脱硫石膏具有适宜的施工性能。本研究选择硼砂、柠檬酸和柠檬酸钠作为缓凝剂,研究了缓凝剂对脱硫石膏发泡轻质材料性能的影响。

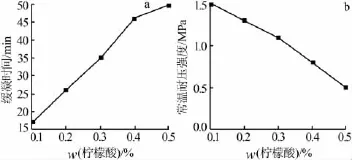

柠檬酸(C6H8O7)分子内具有极性羟基,这些极性的羟基基团会吸附在石膏水化物的晶核上,从而阻碍石膏与水的水化反应,导致石膏晶体生长缓慢,使得采用柠檬酸作缓凝剂的发泡脱硫石膏轻质墙体材料的强度降低。添加柠檬酸对脱硫石膏发泡轻质材料性能的影响见图4。从图4可以看出,柠檬酸配入量(质量分数,下同)由0.1%增至0.5%时,缓凝时间由17 min延长至50 min(图4a),常温耐压强度则由1.5 MPa降至0.5 MPa(图4b)。实验结果表明,添加柠檬酸可以起到缓凝效果,柠檬酸配入量为0.1%时,即可以满足施工要求,同时添加柠檬酸会明显降低常温耐压强度。

图4 柠檬酸配入量对脱硫石膏发泡轻质材料的影响

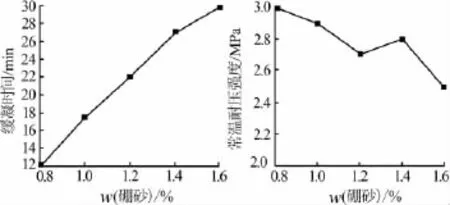

硼砂(Na2B4O7·10H2O)是无色半透明的晶体,易溶于水。硼砂能与脱硫石膏中的钙离子发生络合反应生成络合物,沉淀在石膏颗粒表面,抑制石膏的水化反应,达到缓凝效果。添加硼砂对脱硫石膏发泡轻质材料性能的影响见图5。从图5可以看出,硼砂配入量由0.8%增至1.6%时,缓凝时间由12 min延长至30 min(图 5a),常温耐压强度则由 3 MPa降至2.5 MPa(图5b)。实验结果表明,添加硼砂可以起到缓凝效果,硼砂配入量为1%时,即可以满足施工要求,同时硼砂对常温耐压强度的影响较小。

图5 硼砂配入量对脱硫石膏发泡轻质材料的影响

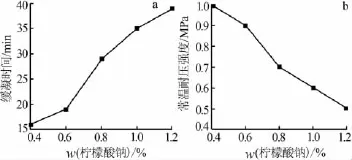

柠檬酸钠(Na3C6H5O7·2H2O)是一种无机化合物晶体,呈无色或白色,易溶于水。柠檬酸钠与钙离子发生络合反应生成络合物,沉淀在石膏颗粒表面,从而抑制石膏水化,达到缓凝效果。添加柠檬酸钠对脱硫石膏发泡轻质材料性能的影响见图6。从图6可以看出,柠檬酸钠配入量由0.4%增至1.2%时,缓凝时间由16 min延长至39 min(图6a),常温耐压强度则由1 MPa降至0.5 MPa(图6b)。实验结果表明,添加柠檬酸钠可以起到缓凝效果,其配入量为0.4%时,即可以满足施工要求,此外柠檬酸钠对降低常温耐压强度的效果较为明显。

图6 柠檬酸钠配入量对脱硫石膏发泡轻质材料的影响

3.3 正交试验

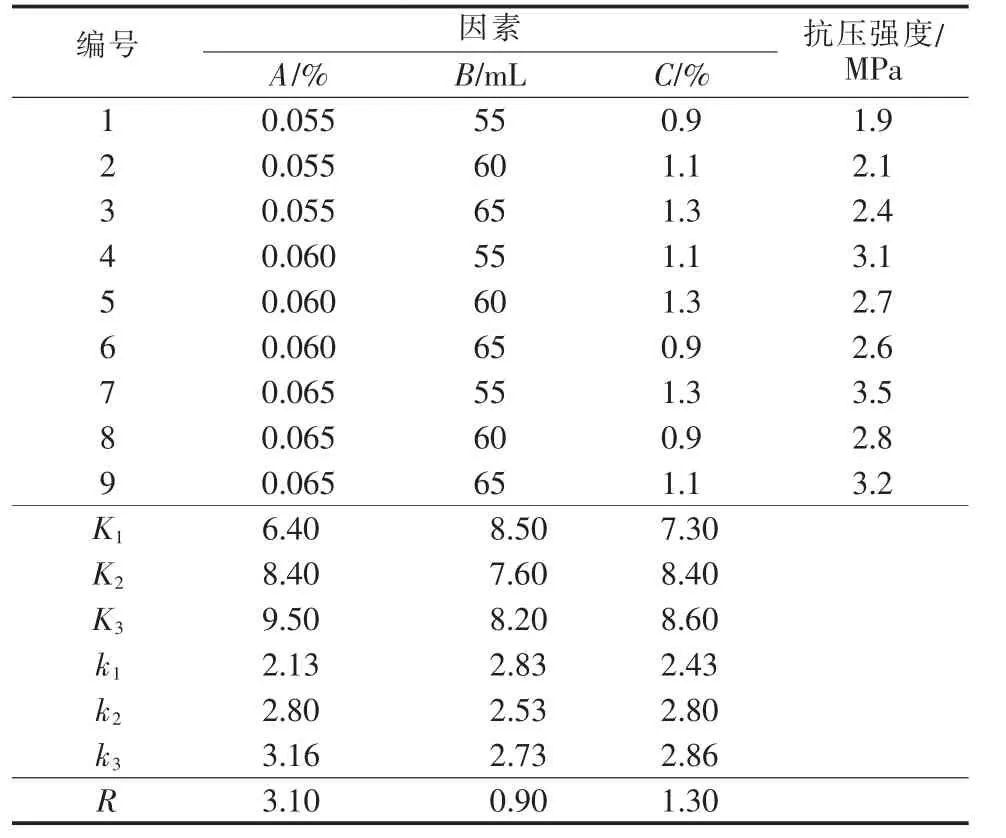

从单因素实验可知,缓凝剂的种类和配入量会影响脱硫石膏发泡轻质材料性能。通过对比发现,硼砂是较为适宜的缓凝剂。脱硫石膏发泡轻质材料的性能则主要受3方面因素影响:1)缓凝剂配入量过多,则缓凝时间不仅过长,还会导致常温耐压强度下降;2)脱硫石膏发泡剂的配入量越多,形成的泡沫越多,制成的脱硫石膏发泡材料越轻,也会导致常温耐压强度降低;3)用水量越多,形成的泡沫越多,制成的脱硫石膏发泡材料越轻,也是降低常温耐压强度的一个原因[7]。为了制得密度接近 1 g/cm3、常温耐压强度接近3 MPa的脱硫石膏发泡轻质材料,根据条件实验结果,以石膏发泡剂配入量(A,%)、用水量(B、mL)、硼砂配入量(C,%)为考察对象,设计了 3 因素3水平的正交试验L9(34),结果见表2。从表2可以看出,对脱硫石膏发泡材料常温耐压强度的主次顺序为A、C、B,即石膏发泡剂配入量的影响最为显著。在本试验条件下,最优配方组成为A3B1C3,即石膏发泡剂配入量为0.065%、用水量为55 mL、硼砂配入量为1.3%,在此条件下脱硫石膏称量100 g,脱硫石膏发泡材料的常温耐压强度可达3.5 MPa。

表 2 L9(34)正交试验结果

4 结论

1)采用石膏发泡剂时,发泡倍数控制为1 100倍,脱硫石膏发泡轻质材料的密度可达1 g/cm3左右,脱硫石膏发泡轻质材料的常温耐压强度可达3 MPa左右。

2)采用柠檬酸作缓凝剂,柠檬酸配入量为0.1%(质量分数,下同)时,可以满足施工要求,并会明显降低常温耐压强度。采用柠檬酸钠作缓凝剂,柠檬酸钠配入量为0.4%时,可以满足施工要求,并会较明显降低常温耐压强度。采用硼砂作缓凝剂,硼砂配入量为1%时,可以满足施工要求,且使常温耐压强度降低少。通过考量,实验优选硼砂作为缓凝剂。

3)正交试验表明:对常温耐强度影响最大的因素是石膏发泡剂的配入量。在本实验条件下,最优配方组成:石膏发泡剂配入量为0.065%、用水量为55 mL、硼砂配入量为1.3%,脱硫石膏称量100 g,得到脱硫石膏发泡材料的常温耐压强度可达3.5 MPa。