双金属复合弹性体摩擦副接触性能

2018-11-15樊曙天郗万凯王宝琦

樊曙天, 郗万凯, 王宝琦, 王 坤

(江苏大学 机械工程学院, 江苏 镇江 212013)

由于实际工作中要求常见的线接触高副构件具有较好的承载、支承功能和缓冲能力,此外为保证机械设备正常稳定的运行,线接触高副构件的表面要具有较好的耐磨性和较强的抗疲劳性,且高副构件的接触压强大会影响到润滑油膜的存在[1-3].因此,对于线接触高副机构摩擦性能的研究具有一定的工程意义.

基于接触理论,通过有限元对单一材料和外层与单一材料相同内层为低弹性模量的双金属复合弹性体摩擦副建立模型[4-5].运用Hertz接触理论对单一材料高副构件接触问题进行分析,得出有限元分析平行圆柱体接触问题是可靠的结论[6-7].通过与单一材料高副构件有限元分析对比,得到复合弹性体摩擦副具有更好的变形能力和接触性能[1].在相同载荷和操作环境下,通过接触摩擦试验得到单一材料高副构件试样、不同外层金属厚度钢铝复合高副构件试样的磨痕宽度.对比不同试样磨痕宽度变化规律,分析不同试样的接触性能,为双金属复合弹性体摩擦副接触性能的研究提供参考.

1 有限元接触分析

1.1 有限元模型创建及网格划分

单一材料平行圆柱体接触几何模型为选取上端圆柱的1/2,下端圆柱的1/4,载荷为作用在上圆柱顶端母线上的均布载荷.双金属复合弹性体外层金属弹性模量高,内层基体金属弹性模量低.下圆柱采用与双金属复合弹性体外层金属弹性模量相同的金属材料.在上圆柱体的半径范围内,改变外层金属与基体圆柱尺寸厚度的关系.与单一材料为45钢的平行圆柱体对比,双金属复合弹性体有限元分析选用硬铝合金与45钢的复合结构.依据双金属复合弹性体弹性模量外高内低的特性,设置基体圆柱金属材料为硬铝合金(2A12),下圆柱体和外层金属材料为45钢.材料属性设定如表1所示.

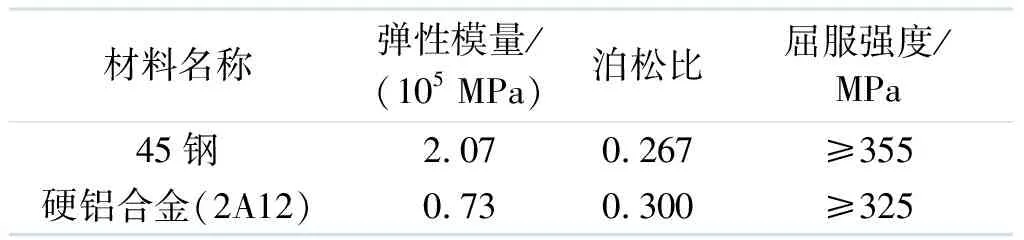

表1 有限单元材料属性

单一材料和复合线弹性圆柱体网格划分时均采用高阶的三维20节点结构实体单元对几何模型进行有限元网格划分,采用六面体网格划分方法.复合线弹性平行圆柱体网格划分如图1所示.

图1 复合线弹性平行圆柱体网格划分

1.2 接触对创建和边界条件施加

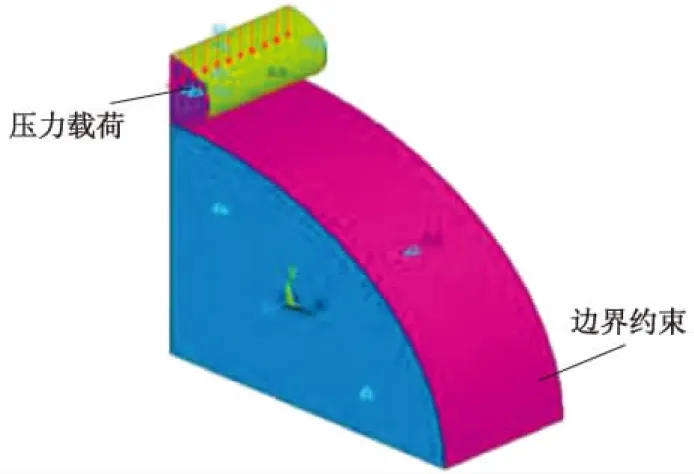

相较于单一材料平行圆柱体建立一个接触对,复合线弹性平行圆柱体需建立2个接触对.第1个接触对以下圆柱体曲面为目标面,外层金属外曲面为接触面.第2个接触对以外层金属内曲面为目标面,基体圆柱外曲面为接触面.

复合线弹性平行圆柱体接触模型主要运动为上圆柱随均布载荷作用沿Y方向竖直向下运动.定义边界条件如图2所示,均布载荷作用在外层金属顶端母线上且沿Y方向竖直向下,与单一材料平行圆柱体边界条件施加方式相同.

图2 施加边界条件与载荷示意图

1.3 仿真分析与结果

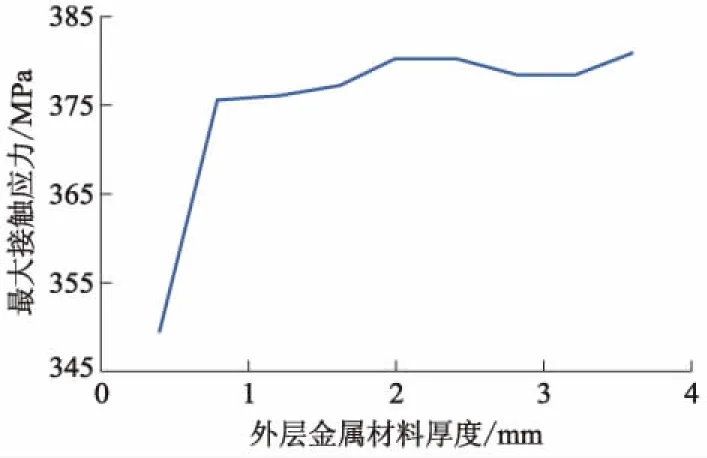

有限元仿真分析选用硬铝合金作为基体圆柱材料.为确定外层金属厚度对接触性能的影响,设置模型中小圆柱整体尺寸半径为5 mm,外层金属厚度以公差为0.4 mm逐渐增大.当法向载荷F=240 N时,分析外层金属厚度对复合线弹性平行圆柱体接触性能的影响,影响趋势如图3所示.

图3 最大接触应力与外层金属厚度关系

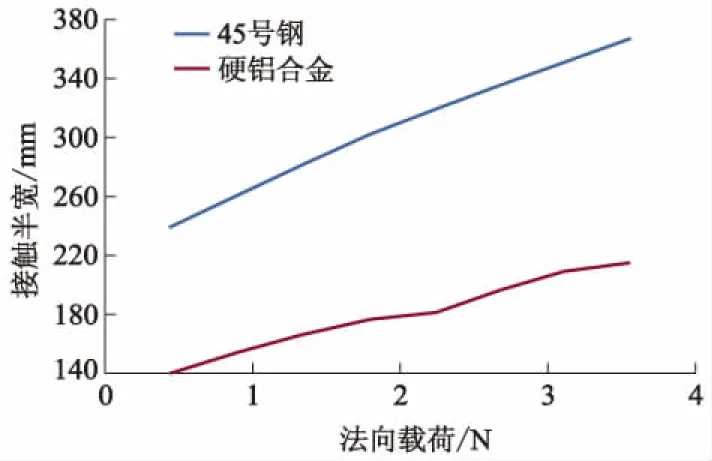

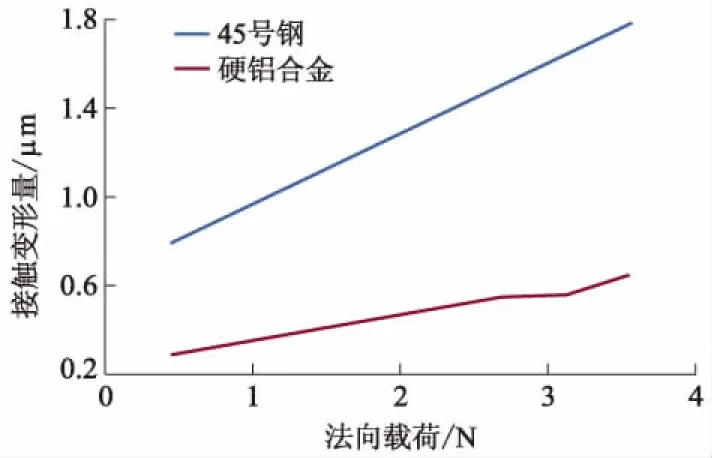

图3中当法向载荷F=240 N时,随着外层金属厚度的增加,复合线弹性平行圆柱体最大接触应力不断增大.相同载荷下,单一材料45钢平行圆柱体最大接触应力值大于复合线弹性平行圆柱体最大接触应力值.与单一材料平行圆柱体相比,复合线弹性平行圆柱体具有更好的接触性能.不同单一材料平行圆柱体最大接触压力、接触半宽、接触变形量随法向载荷变化理论值如图4-6所示.

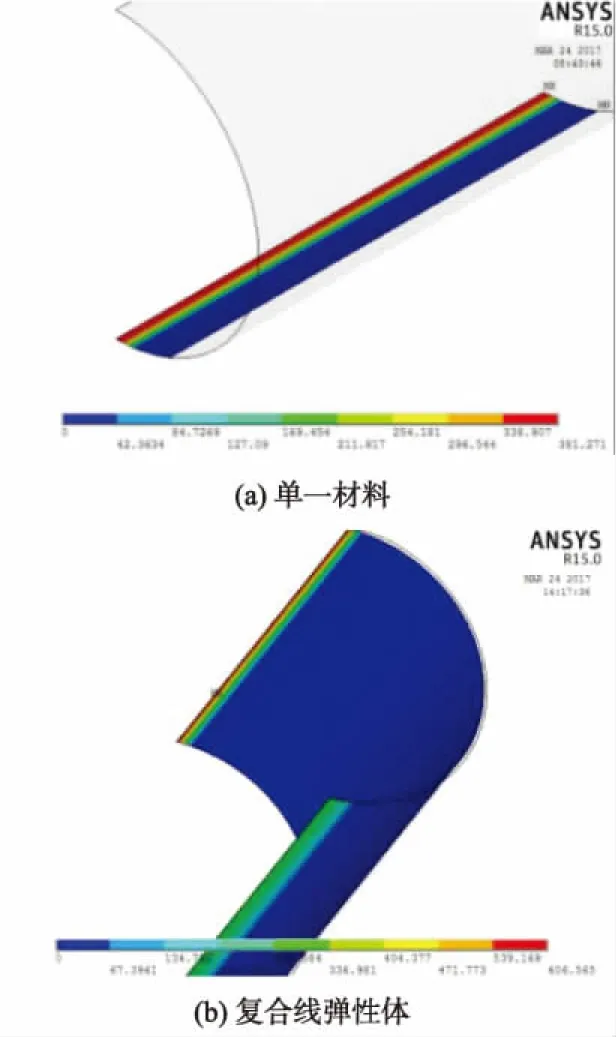

相同载荷下对比2种金属材料,45号钢弹性模量高,耐磨性能好,接触压力大,接触变形能力差.相反硬铝合金弹性模量低,耐磨性能较差,接触压力小,接触变形能力强.因此在接触时,单一材料平行圆柱体不能同时具有良好的耐磨性和接触性能.双金属复合弹性体基于单一材料平行圆柱体所存在的不足而设计的.平行圆柱体接触应力云图如图7所示.

图4 最大接触压力随法向载荷变化值

图5 接触半宽随法向载荷变化值

图6 接触变形量随法向载荷变化值

图7 平行圆柱体接触应力云图

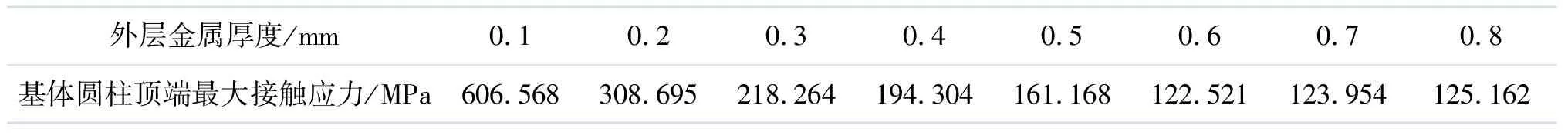

图7a中接触应力最大值出现在接触线附近,且沿X方向呈矩形区域逐渐减小,说明随着法向载荷的作用,接触区域由线接触变成面接触.图7b中在外层金属厚度h低于0.3 mm时,复合线弹性平行圆柱体上端载荷作用位置有较大的应力集中,导致复合弹性圆柱上端出现明显的塑性变形.因此在设计双金属复合弹性体摩擦副时应确定合理的外层金属厚度,保证其接触变形不超过弹性范围.基体圆柱顶端最大接触应力与外层金属的厚度关系见表2.

表2 基体圆柱顶端最大接触应力

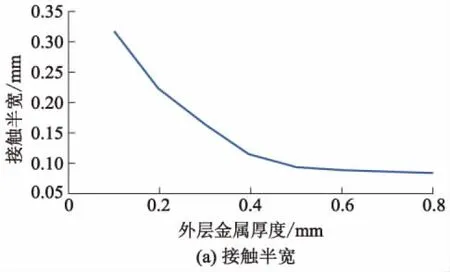

由表2得出,外层金属厚度h不低于0.4 mm可保证双金属复合弹性体具有较好的弹性变形.接触半宽、接触变形量与外层金属厚度关系如图8所示.由图8可知,随着复合线弹性平行圆柱体外层金属厚度不断增加,接触半宽和接触变形量均不断减小.

图8 接触半宽、接触变形量与外层金属厚度关系

当h大于0.4 mm时,变化趋势趋于平缓;当h小于0.4 mm时,变化趋势明显.相同法向载荷作用下,复合线弹性圆柱体比单一材料平行圆柱体有较好的变形能力.

由有限元分析可得,当双金属复合弹性体外层金属厚度h=0.4 mm时,能够保证其在弹性范围内具有较好的接触性能[8-9].

2 平行圆柱接触摩擦试验

2.1 接触摩擦试验原理

平行圆柱接触摩擦试验原理如图9所示.

图9 试样平行圆柱接触摩擦试验原理图

图9中试样上方施加外力F,螺栓将磨件固定在转轴上,动力来源由电动机通过联轴器提供,箭头方向代表标准对磨件的旋转方向.为考虑试验操作方便,试样形状设计成U形.

2.2 试样材料和参数

综合有限元分析结果和待测试样几何模型的建立,单一材料试样和双金属复合弹性体试样外层金属以及对磨轮均采用调质45号钢,基体材料选用硬铝合金.考虑实际加工条件,外层金属壳厚度分别取0.4,0.8,1.2,1.6和2.0 mm.当载荷F=240 N时,调质45号钢的接触压力未超过屈服极限,则单一材料平行圆柱体变形为弹性变形.调制45号钢热处理工艺是调质和表面淬火,硬铝合金热处理方法为固溶热处理和人工时效.

2.3 试验结果分析

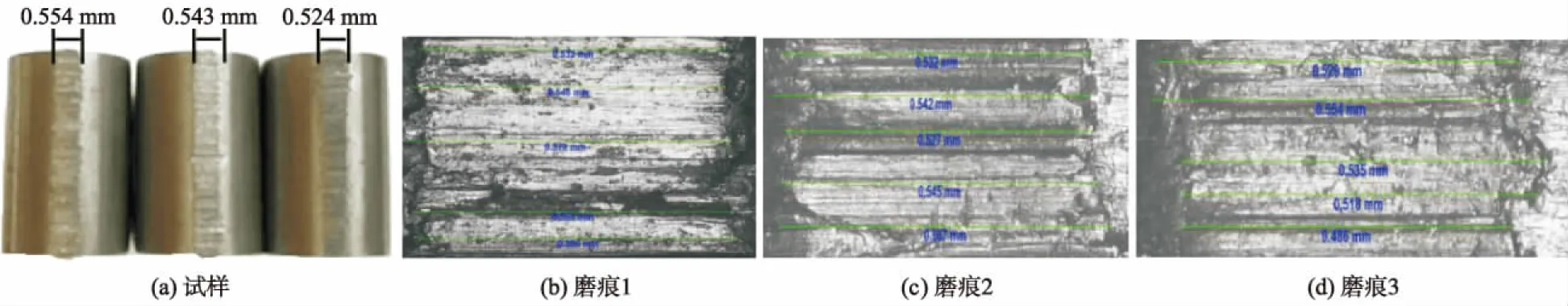

当试样长度一定时,磨痕宽度可作为两接触物体实际接触面积大小的衡量指标[10].选取3个材料为调质45号钢的单一材料试样进行接触摩擦试验,试验时应当确定试验条件和试验环境一致,测得3个试样的磨痕宽度为0.554,0.543和0.524 mm,磨痕宽度测量如图10所示.

图10 3个单一材料待测试样磨痕宽度

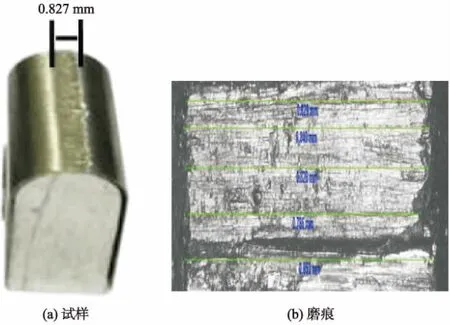

通过计算确定3个单一材料待测试样的磨痕宽度误差不超过5%,因此得出平行圆柱接触摩擦试验机构运行可有效运行.同样对不同外层金属厚度的钢铝复合弹性体待测试样进行接触摩擦试验,得到磨痕宽度,即当外层金属厚度为0.4,0.8,1.2,1.6和2.0 mm时,磨痕宽度分别为0.825,0.805,0.788,0.766和0.765 mm.可见钢铝复合弹性体试样磨痕宽度大于调制45钢试样的磨痕宽度.产生较大磨痕宽度的原因有两种可能:一种是磨损程度越深,圆的截线长度越长;另一种是圆柱体接触时产生较大的变形,得到相对较大的接触面积[11].外层材料厚度为0.4 mm的钢铝复合弹性体的磨痕宽度如图11所示.

图11 外层金属厚度为0.4 mm时复合弹性体的磨痕宽度

3 结 论

1) 双金属复合弹性体摩擦副通过材料弹性模量外高内低组合,在保证接触部位高硬度的同时,合理增加了接触变形,增大了实际接触面积,减小了接触应力,减小了接触部位单位面积上的摩擦力,并有利于润滑油膜的存在,减少摩擦副的磨损.

2) 与单一材料弹性体相比较,外层金属材料为调制45号钢,内层金属材料为硬铝合金的双金属复合弹性体的外层厚度为0.4 mm时,能够保证在弹性范围内具有较好的接触宽度.