阳极板自动转运系统的设计与研究

2018-11-15李田玉曾芳成

李田玉,曾芳成

(1.黑龙江紫金铜业有限公司,黑龙江 齐齐哈尔 161041;2.江西瑞林装备有限公司,南昌 330032)

在铜冶炼中,通常在熔炼车间用圆盘浇铸机将高温液态铜浇铸成铜阳极板后,由叉车从圆盘浇铸机输出端取板,送至熔炼车间外围附近的阳极板堆场堆存。当电解车间的阳极整形机组工作时,再由叉车从阳极板堆场取板,送至阳极整形机组进行加工等相关处理。这种叉车转运的方式,广泛应用于场(厂)内成件货物和散装物料的装卸、堆垛和短途运输[1]。随着人力成本的增加和机械化作业水平的发展,叉车转运的弊端也越来越明显:生产线自动化程度低,人工成本高,同时叉车在车间内外来回穿梭,叉车事故时有发生,安全隐患大。

笔者针对现有铜冶炼生产线自动化程度低等问题,以黑龙江紫金铜业有限公司铜冶炼项目为背景,提供一种实现阳极板浇铸设备与电解加工设备自动化转运系统的设计配置。该配置取代了传统的叉车转运作业,自动化程度高,作业效率高,成本低,稳定性好。

1 总体配置

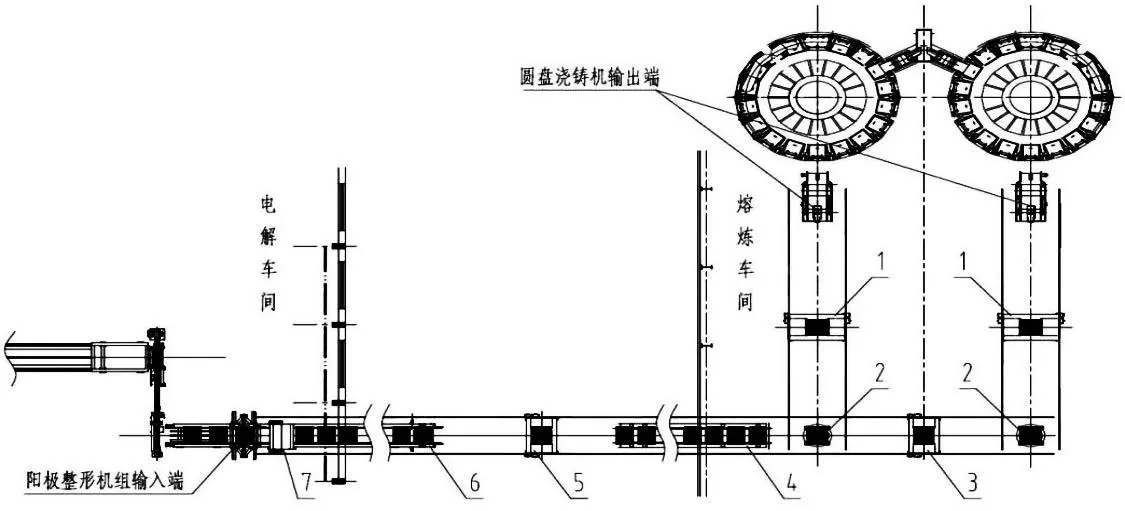

黑龙江紫金铜业有限公司铜冶炼项目的总体配置如图1所示,熔炼车间整体位于电解车间东侧;圆盘浇铸机位于熔炼车间,其输出端朝南设置;而阳极整形机组位于电解车间,其输入端朝东设置。也就是说,圆盘浇铸机极板输出方向与电解车间阳极整形机组极板输入方向垂直。同时,圆盘浇铸机中心线与阳极整形机组输入位水平距离约70 m,熔炼车间与电解车间中间设有6 m宽的消防通道。

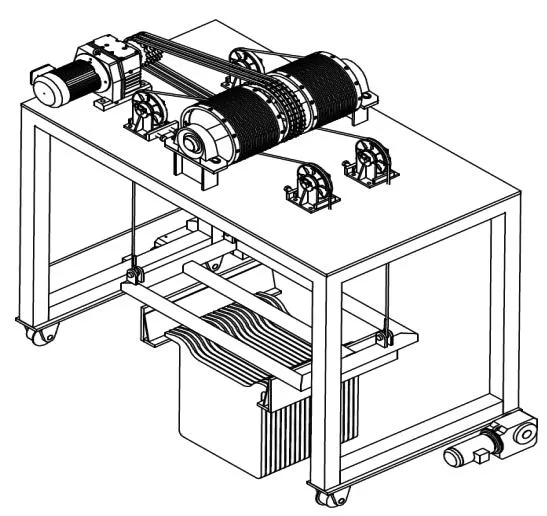

阳极板自动转运系统连接圆盘浇铸机及阳极整形机组,组成部件如下:第一转运车1、回转台2、第二转运车3、第一输送机4、第三转运车5、第二输送机6及第四转运车7。

2 设备结构

从结构形式来看,阳极板自动转运系统主要分为三类部件,分别为输送机、转运车及回转台。每类结构部件的结构基本相同,仅在个别尺寸,如输送机长度、转运车轨道中心距等有所区别。以下分别对各部件进行介绍。

2.1 输送机

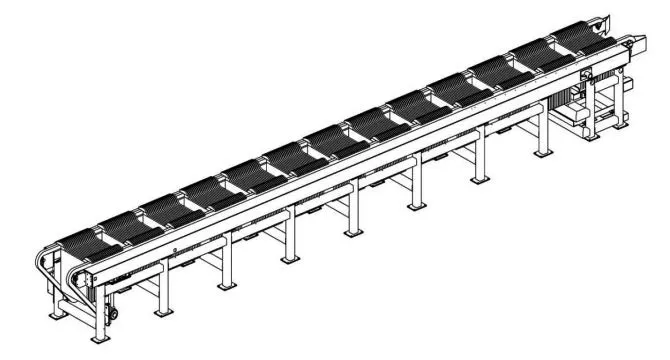

输送机主要用以阳极板的连续输送及存储。存储的阳极板通过两侧挂耳自然悬挂在两侧链条上,输送及前行方向与阳极板面垂直,以一定数量(数量可调)的阳极板为一垛,每个极板垛内部的极板密集排列,极板垛与极板垛之间相隔一定距离,以便转运车取放板。

输送机为链运机结构,如图2所示,主要包含机架、输送链条、首尾轮、张紧轮及驱动装置。

图1 阳极板自动转运系统配置

图2 输送机示意图

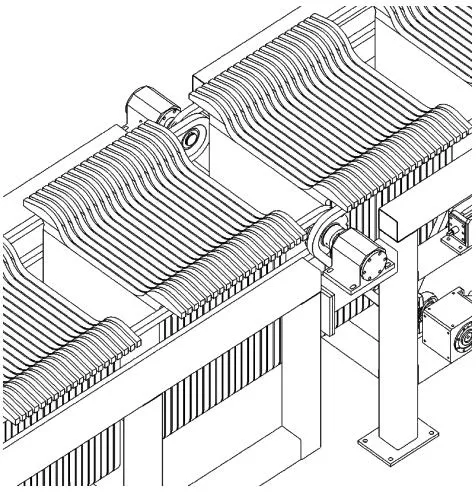

当输送机长度较短时,输送机整体为单个链运机;当输送机长度较长时,链条及驱动机构负荷较大,输送机可以分解为多个链运机,也即采用多条链运机串联而成,前后相邻的链运机,链条在宽度方向相互错开,由同轴的链轮带动各链条同速前进,从而完成阳极板的接力前行,如图3所示。

图3 链运机串联结构示意图

2.2 转运车

转运车,主要用以阳极板在不同输送机之间的间歇转运,通过小车的升降和行走动作,一次可以从前一输送机头部中取出一垛密集排布的阳极板,升起后行走至后一输送机尾部下降卸料。转运车主要用以在诸如消防通道等不便于设置连续的输送机或长时间占用空间处。此情况下,可以将输送机断开,并在断开处设置转运车完成输送机之间的极板转运,从而较好地解决输送机连续占用空间的问题。

转运车为轨道小车结构,主要包含行车轨道、车架、行走机构及升降机构。典型的转运车结构如图4所示。车架为型钢焊接结构,主要用于承载及各结构之间的连接。行走机构主要包含行走减速电机及车轮,用以实现转运车的行走。升降机构采用卷扬结构(升降行程短时建议采用其他形式的升降结构),四点同时提升物料,主要包含升降减速电机、卷扬、钢丝绳、滑轮、升降平台及升降导向机构等,用以实现转运车与其他设备的取放板功能。升降平台内对称设置L型挂钩,用于吊挂极板两侧挂耳,在L型挂钩内侧设置一定角度的斜板,以使升降平台提取阳极板时,使阳极板因重力作用在斜板上自然下滑,实现阳极板自动对中。升降导向机构则可以防止转运平台的侧向偏摆。

转运车的供电是关键,从设备的经济性和减少空间占用的角度出发,笔者建议:当转运车行走距离较长时,采取车载电缆卷筒形式供电,该方式供电可靠且成本低,若轨道处需要有叉车通过或需进行其他人工作业,可将轨道小车开到电缆固定端附近,电缆收卷于电缆卷筒,不影响人工作业;当转运车行走距离较短时,可以考虑采用拖链形式供电。

图4 转运车示意图

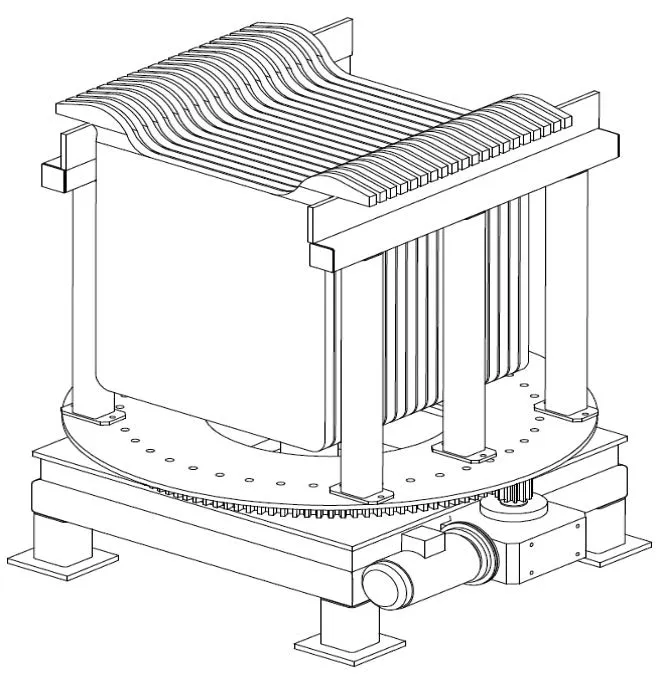

2.3 回转台

回转台,主要用以阳极板输送过程中的换向。转运车在将一垛极板放置在回转台后,回转台携极板转动90°(或其他角度),等待下一转运车将极板取走。

回转台结构如图5所示,包含底部支架、回转机构及上部平台,底部支架与上部平台的相互旋转通过回转机构实现。回转机构包括回转支承、减速电机及小齿轮。上部平台上方对称设置的一字型支撑板,用于承载阳极板两侧挂耳。

图5 回转台结构示意图

3 设备运行描述

本文所述的阳极板转运系统配置,各部件动作描述如下:

(1)当圆盘浇铸机某一侧的输出端一次顶起一垛阳极板之后,对应侧的第一转运车1从等待位后退到圆盘输出端取板位,整体提起阳极垛,再前进到对应侧的回转台2处,将阳极垛卸至回转台2上,第一转运车1返回等待位,等待下一次工作。

(2)回转台2旋转,将阳极垛的方向旋转90°(待回转台2上的阳极垛取走后再反向旋转90°回位,等待一下次工作)。第二转运车3从第一输送机4尾部放板位后退至对应的回转台2处,提起阳极垛,再前进至第一输送机4尾部放板位,卸下阳极垛后,等待下一次工作。

(3)第一输送机4检测到尾部放板位有阳极板而头部取板位无阳极板时,输送机往前输送一个工位;当检测到第一输送机4头部取板位有物料时,第三转运车5从第二输送机6尾部等待位后退至第一输送机4头部取板位,提起阳极垛,再前进至第二输送机6尾部放板位,卸下阳极垛后,等待下一次工作;第二输送机6检测到尾部放板位有阳极板而头部取板位无阳极板时,输送机往前输送一个工位。

(4)当检测到第二输送机6头部取板位有物料时,第四转运车7从阳极整形机组输入端放板位后退至第二输送机6头部取板位,提起阳极垛,再前进至阳极整形机组输入端放板位,卸下阳极垛后,等待下一次工作。至此,阳极垛已由圆盘浇铸机输出端转运至阳极整形机组输入端,设备转运工作完成。

4 设备特点分析

阳极板自动转运系统具有如下特点。

一是第一输送机和第二输送机的储板能力综合约为800块,足以存储双圆盘浇铸机一整天的极板浇铸量。由于圆盘浇铸机为24 h连续作业,阳极整形机组通常每天只有一个白班作业,因此系统可以存储圆盘浇铸机一天的出板量,这意味着圆盘浇铸机可以将极板连续输出并存储在输送系统上,再在白班时由阳极整形机组完全消耗掉,实现系统的进料与出料的平衡。

二是各转运车轨道放置于地面时,其轨道上表面与地面平齐(或略高于地面),同时因采用电缆卷筒的供电形式,当转运车行至一侧,电缆卷筒收起时,轨道周围无电缆,不影响车辆在轨道处横穿及其他人工作业。三是在设置阳极板自动转运系统后,当系统故障时,只需将转运小车行驶(或由人力推动)至另一侧,仍然可以使用叉车从圆盘输出端取板作业,以及用叉车从第二输送机6头部进行上料作业。换言之,阳极板自动转运系统,不损失传统的叉车作业功能,可用于系统故障时的应急作业。

四是第二转运车和第三转运车结构完全相同,轨道从熔炼车间行驶至电解车间完全贯通,二者在电缆允许范围内可贯穿行走,当第一输送机4或第二输送机6链条故障时,可由转运车先将储输送机上的阳极垛逐步取走后,更换链条,无需另外增加起吊设备。五是各输送机以及各转运车结构相似度高,备件互换性好,可有效降低备件成本,提高生产稳定性。

5 结语

阳极板自动转运系统取代了传统的叉车转运作业,提高了设备的机械化及自动化程度,减少了叉车作业,降低了人工成本及安全隐患。同时,系统又保留了意外情况下的传统叉车作业功能,作为系统故障时的应急补偿手段,保证了生产的稳定性。此外,本文中的阳极板自动转运系统虽是专门针对黑龙江紫金铜业的总图配置进行设计的,但并非局限于此种工况下的应用。无论圆盘浇铸机和阳极整形机组的相对位置及方位如何,均可通过输送机、转运车及回转台的有机组合和衍变来配置,实现阳极板的自动转运。