超超临界锅炉燃烧器配风调整对NOx排放影响的试验研究

2018-11-15施志敏

施志敏

(浙江浙能温州发电有限公司,浙江 温州 325602)

近年来,国家相继出台《大气污染防治行动计划》《火电厂大气污染物排放标准》《煤电节能减排升级与改造计划》等规定。浙能集团在国内创造性地提出了燃煤机组排放达标到或优于燃气机组排放标准的方向性目标,在全国率先提出“燃煤机组烟气超低排放”的概念。浙能温州发电有限公司四期扩建工程#7、#8机组的超低排放与主体工程按“三同时”(同时设计、同时施工、同时投产)建设投运的超超临界660 MW机组[1]。烟气清洁排放指燃煤机组达到《火电厂大气污染物排放标准》(GB 13223-2011)中燃气轮机组排放限值标准,即在基准氧含量6%条件下,烟尘排放浓度≤5 mg/m3、二氧化硫排放浓度≤35 mg/m3、氮氧化物排放浓度≤50 mg/m3[2]。对于电厂来说,降低NOx排放最经济和快捷的方式就是调整燃烧过程,而制粉系统运行方式的优劣直接影响炉内燃烧的质量。本文针对温州电厂四期#7机组660 MW超超临界锅炉进行制粉系统燃烧器配风优化调整试验,就制粉系统的不同组合方式、燃烧器外二次风、内二次风旋流叶片调整、中心风调整试验等对锅炉出口NOx排放的影响规律进行分析,以满足锅炉出口NOx排放要求。

1 制粉系统及燃烧器简介

1.1 设备简介

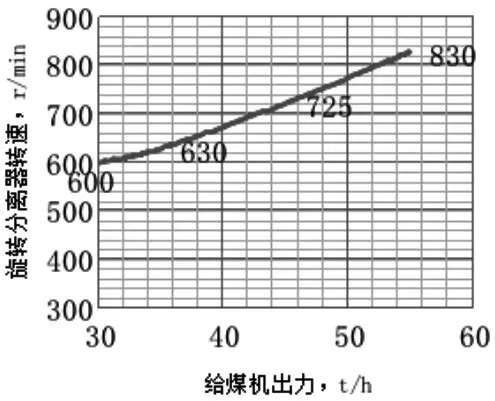

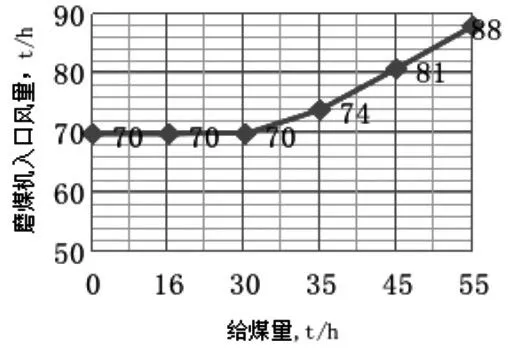

7号机组660 MW超超临界燃煤锅炉为北京B&W公司制造的超超临界变压运行直流锅炉,型号为B&WB-1958/29.3-M。采用螺旋炉膛、一次再热、平衡通风、固态排渣、全钢构架和露天布置的Π型锅炉,制粉系统为中速磨煤机正压直吹系统。锅炉负荷在BRL工况时保证热效率不小于94.35%,锅炉出口NOx排放不超过240 mg/Nm3(以NO2计,O2=6%)。主要设计参数如表1所示,燃用设计煤种如表2所示[3]。

表1 锅炉主要设计参数

表2 燃煤特性

1.2 制粉系统简介

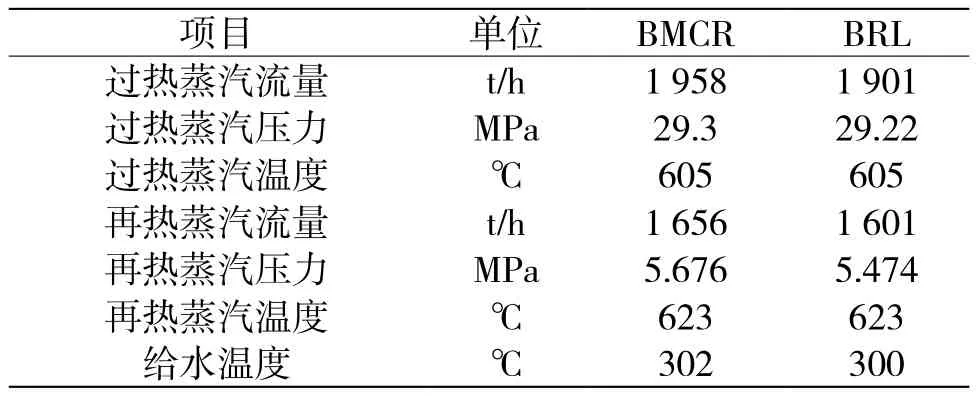

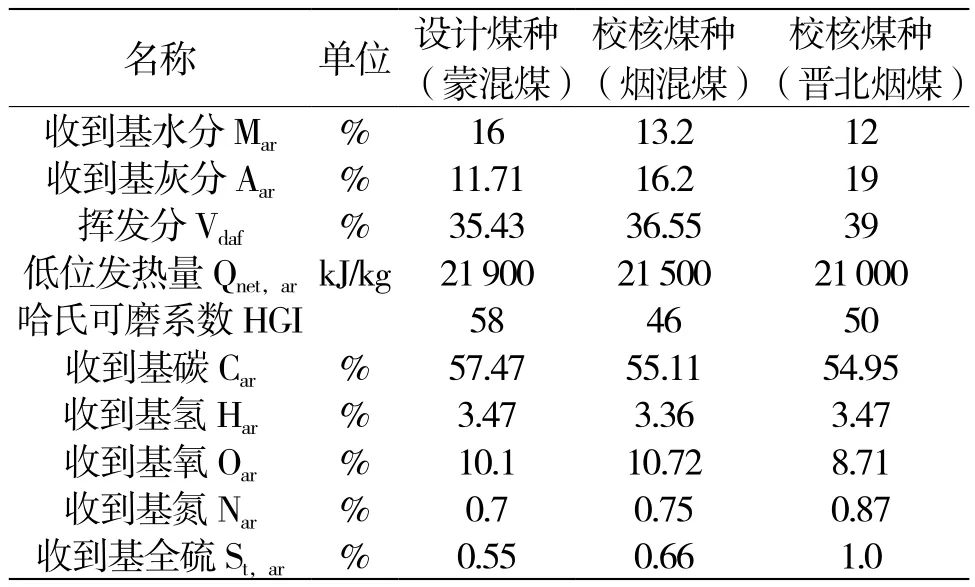

采用中速磨煤机正压冷一次风直吹式制粉系统,配置6台HP1003-Dyn型碗式中速磨煤机,采用前后墙对冲燃烧方式,配有24只AireJet燃烧器、12只DRB-4Z型燃烧器,分三层布置在锅炉的前后墙上,其中24只AireJet燃烧器布置在前、后墙的上层和中层,12只DRB-4Z型燃烧器布置在前、后墙的下层,每层前后排各6只燃烧器。磨煤机按照推荐的分离器转速与磨煤机出力关系曲线运行,如图1所示,并按照推荐的风煤比曲线运行,如图2所示。

AireJet燃烧器能够高效地燃烧煤粉,通过合适的调节手段在燃烧器喉口处建立稳定的着火点,实现燃料和空气分级燃烧,并与OFA喷口联合使用,大幅度降低NOx的排放。

图1 分离器转速与磨煤机处理关系曲线

图2 风煤比曲线

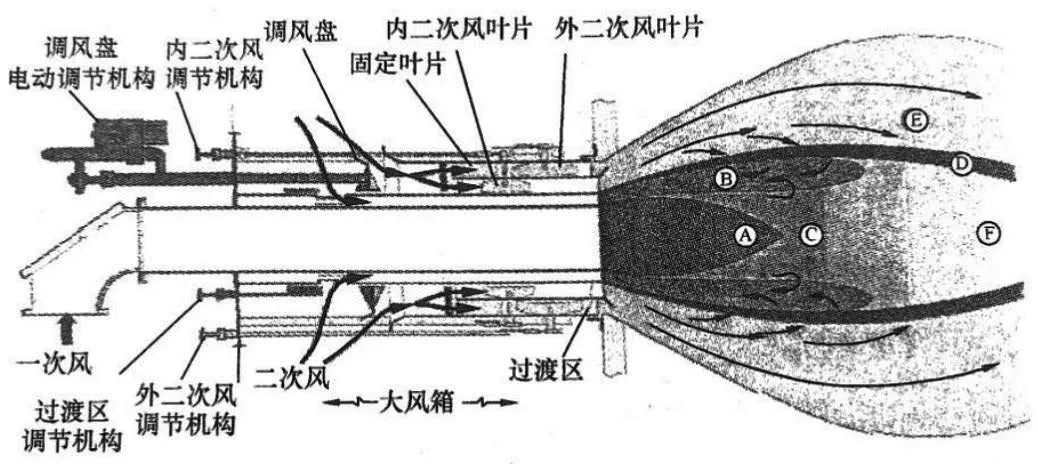

AireJet燃烧器轴向的中心风区域依次被环形的煤粉喷口、内二次风区域、外二次风区域环绕。凭借中心风区和内、外二次风区的设计,环形煤粉喷口的一次风粉混合物被自内向外和自外向内地点燃和着火。轴向的热中心风能够加速和强化点火,提供更多的氧到燃料内部,使火焰根部剧烈燃烧,产生的高温促使更多的煤粉在燃烧过程早期析出挥发分。由于火焰内部氧的消耗,富燃料状态瞬间产生,产生烃基,这些烃基从NO分子中抢夺氧,将NOx还原为无害的氮。内二次风通过固定轴向叶片快速旋转,与煤粉气流的外表面相接以加速点火和燃烧。外二次风通过可调轴向叶片适当地旋转,促使近火焰处形成大的内部回流区,卷吸高温烟气回流到中心富燃料处,使早期形成的NOx在进入火焰中心欠氧区后被还原为无害的氮。随着火焰向炉膛深处传播,燃烧器的二次风继续与燃烧产物混合。

DRB-4Z型燃烧器布置为兼有微油点火(仅后墙)及稳燃功能的燃烧器,利用了分级燃烧的特点。煤粉喷口位于燃烧器中心区,可以有效地控制空气/煤粉在火焰根部的相互作用,二次风通过一次风道外侧的三个环形风道进入燃烧器,二次风量可以调节。其中,少量的二次风进入环绕在一次风道外围的过渡区,以控制火焰中心富燃料区域的氧量,这有利于降低NOx的生成量。在过渡区外环依次是内二次风区和外二次风区,二次风可分别进入这两个区域,通过可调轴向叶片产生旋转的二次风气流,控制空气与一次风的混合,再通过控制燃烧率及二次风量来降低NOx的生成量。二次风在燃烧过程中逐渐地与初期燃烧的产物混合,完成煤粉的燃尽,如图3所示[4]。

图3 DRB-4Z型燃烧器设计原理

2 试验结果与分析

2.1 磨煤机组合方式试验

2.1.1 640 MW左右负荷试验

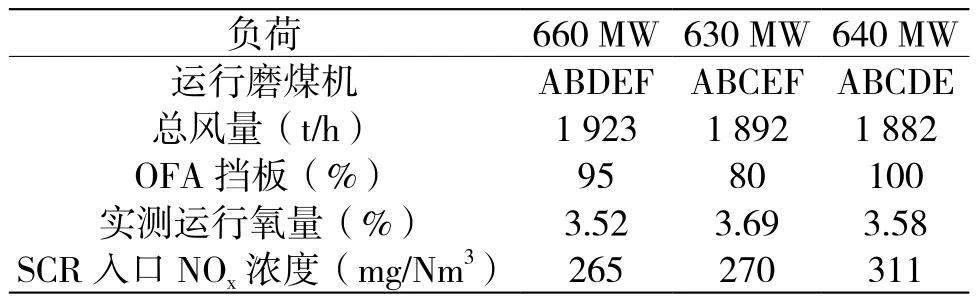

在640 MW左右负荷进行了ABDEF、ABCEF、ABCDE磨煤机组合方式试验,参数如3表所示。

表3 640 MW左右负荷试验参数

ABCEF和ABDEF磨煤机组合方式对比试验结果表明,与D磨运行相比,C磨运行时生成的NOx浓度低,壁温和汽温等参数更好,建议多采用ABCEF的磨煤机运行方式。

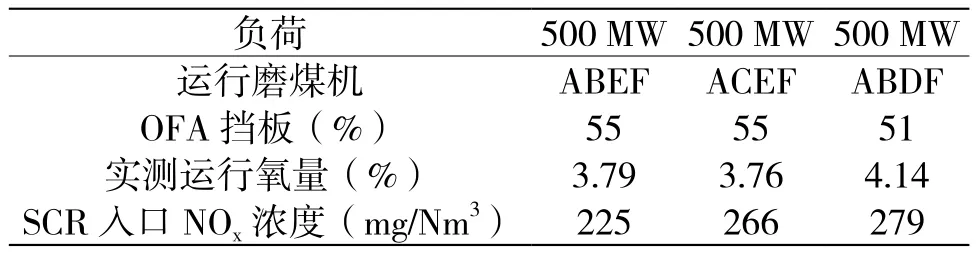

2.1.2 500 MW负荷试验

在500 MW进行了ABEF、ACEF、ABDF磨煤机组合方式试验,参数如表4所示。

表4 500 MW负荷试验参数

ABEF、ACEF、ABDF等磨煤机组合方式试验结果表明,相同负荷启动一台上层磨煤机运行,NOx会升高30~50 mg/Nm3,建议在500 MW负荷附近尽量采用四台磨煤机代替五台磨煤机运行。

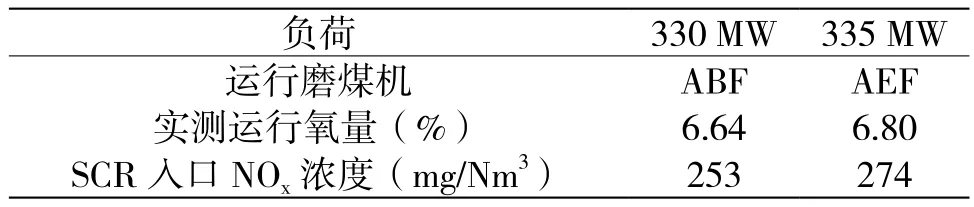

2.1.3 330 MW左右负荷试验

在330 MW左右分别进行了ABF、AEF等磨煤机组合方式试验,参数如表5所示。

表5 330 MW负荷试验参数

ABF、AEF、ABEF等磨煤机组合方式试验结果表明,相同负荷停一台磨煤机运行,NOx可降低60~100 mg/Nm3,且ABF比AEF的磨煤机组合方式NOx的生成更少。建议在330 MW负荷附近尽量采用三台磨煤机代替四台磨煤机运行,在降低厂用电率的同时,降低NOx生成,并保证二次风箱压力。

2.2 燃烧器外二次风旋流叶片调整试验

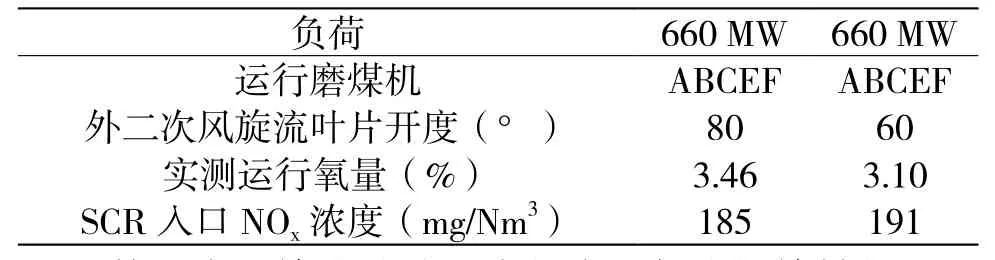

在维持锅炉其他运行参数基本不变的条件下,通过调整燃烧器外二次风叶片开度改变外二次风的风量和旋流强度,以考察燃烧器外二次风风量和旋流强度变化对锅炉运行安全性与经济性的影响,如表6所示。

表6 燃烧器外二次风旋流叶片调整试验参数

外二次风旋流叶片开度越大,气流的旋转越弱,卷吸高温烟气回流的能力越差;适当增强燃烧器(尤其是底层燃烧器)的旋流强度,对提高火炬的稳燃能力有利。另外,旋流强度增强还会改变火炬的形状,对火检探测有利。旋流叶片旋流增强会在一定程度上增加燃烧器喷口的阻力,提高气流的抗炉膛负压扰动能力。

2.3 燃烧器内二次风旋流叶片调整试验

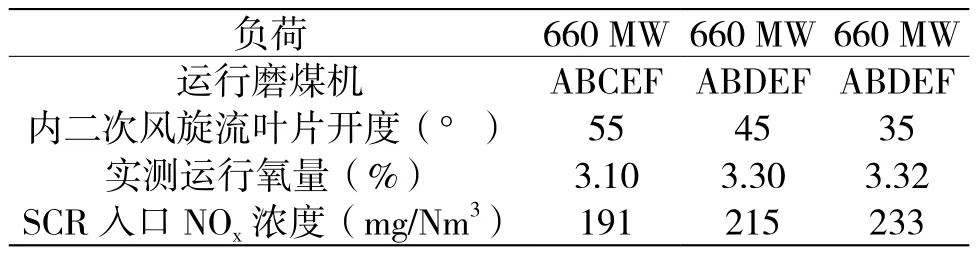

在维持锅炉其他运行参数基本不变的条件下,通过调整燃烧器内二次风挡板的开度改变燃烧器内二次风的风量分配和旋流强度,以考察燃烧器内二次风风量分配和旋流强度对锅炉运行安全性及经济性的影响,如表7所示。

表7 燃烧器内二次风旋流叶片调整试验参数

改变内二次风的旋流叶片开度,目的是提高稳燃能力,但35°的内二次风旋流会导致偏烧加重和渣量增加。建议内二次风旋流叶片的开度调整为45°。

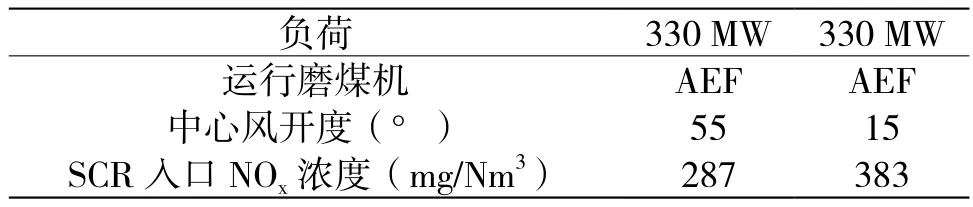

2.4 中心风调整试验

如表8所示,中心风关小,可以提高风箱压力,但SCR入口NOx的生成浓度会显著升高。中心风关小对提高低负荷火炬着火区域温度和稳燃有利,但会增加NOx生成。建议考虑在负荷低于330 MW时,将运行层的1号和6号燃烧器的中心风关小至15%运行,其他层的中心风仍保持55%的开度

表8 中心风调整试验参数

2.5 二次风配风方式调整试验

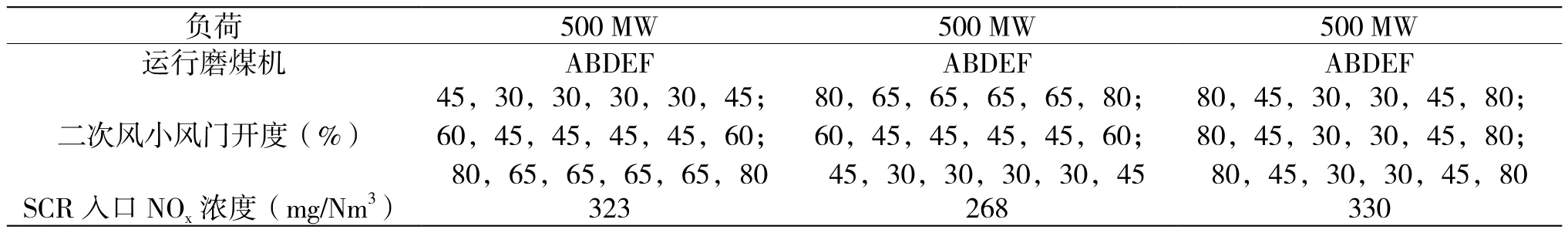

通过改变各层二次风的调风套筒开度,分别进行了正塔型、倒塔型和均等型二次风配风方式调整试验,如表9所示。

表9 二次风配风方式调整试验参数

倒塔型二次风配风方式可降低SCR入口NOx的浓度,但会造成炉膛左右侧氧量偏差。建议二次风小风门采用80、45、30、30、45、80的U型二次风配风方式,在保证二次风箱压力的同时,提高炉膛炉膛热负荷和配风的均匀性。

3 结论

本文通过现场试验研究了制粉系统的运行方式,分析了制粉系统的不同组合方式、燃烧器外二次风、内二次风旋流叶片调整、中心风调整试验等对锅炉出口NOx排放的影响规律,相关结果可以为锅炉安全环保经济运行提供参考。

磨煤机组合方式较多,必须合理选择。当五台磨煤机运行时,尽量采取ABEF磨加C磨的方式,在500 MW负荷运行时尽早停运上层C或D磨煤机运行,保持ABEF制粉系统运行。在330 MW运行时保持三台磨煤机运行,推荐ABF磨煤机的组合方式。燃烧器外二次风旋流叶片开度通过试验表明,推荐AF燃烧器外二次风旋流叶片开度55°;BE燃烧器外二次风旋流叶片开度60°或70°;CD燃烧器外二次风旋流叶片开度70°。

燃烧器内二次风旋流叶片开度通过试验表明,推荐燃烧器内二次风旋流叶片开度统一开至45°。中心风门开度通过试验表明,推荐330 MW及以上负荷:中心风门开至55%;对于330 MW以下负荷,将未投运燃烧器的中心风门关小至10%。在一系列的试验过程中,煤种变化对NOx的排放有一定的影响。