织物表面摩擦性能的研究进展

2018-11-14冯萌雨

冯萌雨

(西安工程大学纺织科学与工程学院,陕西西安 710048)

0 前言

摩擦是两个物体表面在外力作用下相互接触,并做相对运动时,在接触面产生切向阻力的现象。切向阻力即摩擦力,其大小取决于物体表面的性质,是经典的力学性质之一。对于织物来说,其表面摩擦性能也是织物最基本的力学性能之一,一般采用摩擦系数和粗糙度来表征 。

织物表面摩擦性能影响织物表面的滑糯或滑爽度等风格,赋予纺织品丰富的表面手感。摩擦系数小,织物手感滑爽;摩擦系数大,织物手感粗糙。对于听觉风格,特殊处理过的丝织物相互摩擦时,会有低频的振动,产生“丝鸣”效果,使得在穿着过程中与皮肤接触时获得舒适的快感;在视觉风格上,由于织物表面的凹凸不平导致织物表面对光的反射程度不同,从而影响织物光泽。织物的表面摩擦性能也会影响其服用性能,比如耐磨性以及贴身衣物的穿着舒适性等。除此之外,织物表面摩擦性能对后处理加工和某些特殊功能也会产生一定的影响。因此,模拟织物在实际使用过程中,与不同物体表面接触,织物所表现的摩擦性能是了解织物手感风格及性能的重要途经之一。

1 织物表面摩擦性能

织物表面摩擦性能用摩擦系数或摩擦阻力来反映。织物的摩擦阻力,一般可分为两种:(1)织物表面纤维的摩擦阻力;(2)织物表面形状引起的摩擦阻力[2]。但当遇到比较坚硬的粗糙物体时,比如混凝土,纤维的勾挂强度和织物表面纤维的约束状态就成为主要因素。当织物与织物摩擦时,织物表面越平滑,纤维的摩擦阻力对织物的摩擦阻力影响就越大。另外,织物表面因为经纬纱交织形成凸体,造成织物表面凹凸,在相互摩擦时,就会像齿轮啮合那样地凹凸交叉,从而产生非常大的摩擦阻力[2]。

2 影响织物表面摩擦性能的因素

织物表面的摩擦性能受众多因素的影响,包括纤维材料、纱线结构参数、织物组织以及染色、后整理等都会对织物表面的手感风格产生一定的影响。

2.1 纤维

单纤维的性能在很大程度上决定织物的摩擦特性。不同种类的纤维由于形态结构特征不同,所以表现出不同的摩擦性能。比如,丝织物特有的手感是由于蚕丝的横截面呈三角形以及它的细度所决定的;羊毛制品的发涩和光滑性是由于羊毛表面鳞片的定向摩擦效应,即顺、逆鳞片摩擦因数不同;纤维的卷曲程度会影响纤维间的排列,造成纤维缠结,从而影响织物的摩擦性能[3]。

2.2 纱线

对于纱线而言,纱线的线密度、加捻情况、长丝纱的单丝纤度和纺纱方法等因素都会影响织物的摩擦性能。线密度的变化对织物摩擦时的实际接触面积有影响[4],若所用纱线较粗,织物表面会更“粗糙”,风格会更为“粗犷”些;加捻程度影响纱线中纤维的排列、纱线的表面光洁程度和硬挺度,从而影响织物的表面摩擦性能。另外,经特殊整理的纱线,摩擦性能也会发生变化。

2.3 织物

织物组织的松紧、织物平均浮长、织物紧度都会影响织物表面摩擦性能。织物沿摩擦方向纱线浮长越长,织物表面摩擦系数愈大;纬密越高,织物表面越光滑。织物紧度越大,纱线受挤压程度越高,织物越容易形成均匀致密的表面,织物表面粗糙度就越小。

3 织物表面摩擦性能的发展历程

在织物表面摩擦性能方面,各国研究学者做了大量的研究和探索,已经获得了大量的研究成果。15世纪意大利文艺复兴时期,达芬奇首次对固体表面摩擦提出科学的论断,从而开启了摩擦学科的研究历程。然而关于织物摩擦学的研究则始于上个世纪30年代[5]。有关于织物表面摩擦系数的测试方法[6]、织物增强复合材料的摩擦学特性[7],也有关于织物与皮肤之间的摩擦特性[8]。

1930年,Peirce[9]设想了各种参数以控制织物的性能,并对其手感进行评价,首次将织物手感和织物摩擦性能联系起来,从此拉开了织物力学性能与风格关系研究的序幕。织物的摩擦性能会影响最终产品的手感、美观性以及性能,主要取决于织物使用时的接触面。

1997年Ajayi和Elder[10]表明织物与物体表面之间的摩擦对织物的应用和织物与纱线手感的表征至关重要。

(2)沙沟泥石流流体重度1.786 t/m3,为稀性泥石流;泥石流速1.27~4.01 m/s;泥石流峰值流量为15.99 m3/s;一次性固体物质冲出量约为1.15×104 m3。

2004年Hermann等[11]采用一种新的复合摩擦因数对棉织物的表面摩擦性能进行客观的表征,研究不同滑动速度对棉织物表面摩擦性能的影响,结果表明,随着滑动速度的增加,静摩擦系数增加,而动摩擦系数无明显变化。

2005年Das,Kothari和Vandans[12]研究了四种纺织材料的织物/金属表面和织物/织物摩擦特征,并分析了影响织物摩擦性能的因素。

2017年张宇轩等人[13]研究了迷彩服织物与人体肘部皮肤摩擦特性。在干态时,纯棉材质和斜纹结构的织物与皮肤的摩擦系数较小;在湿态时,疏水性强的织物与皮肤的摩擦系数大。平纹织物与皮肤摩擦后,容易造成皮肤表面粗糙,增加了皮肤表面损伤的风险。

4 织物表面摩擦性能的测试

4.1 自制仪器

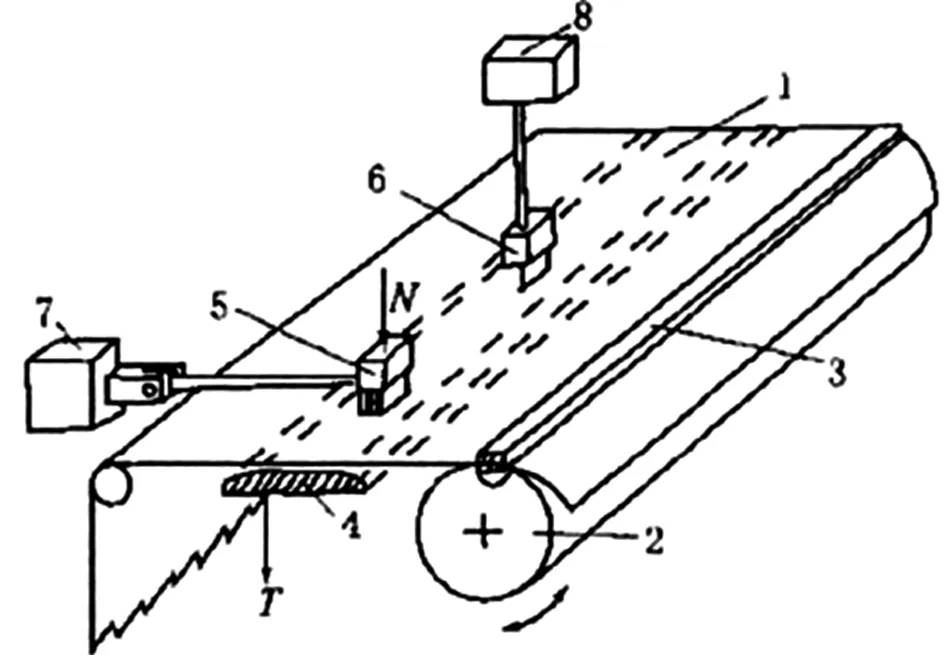

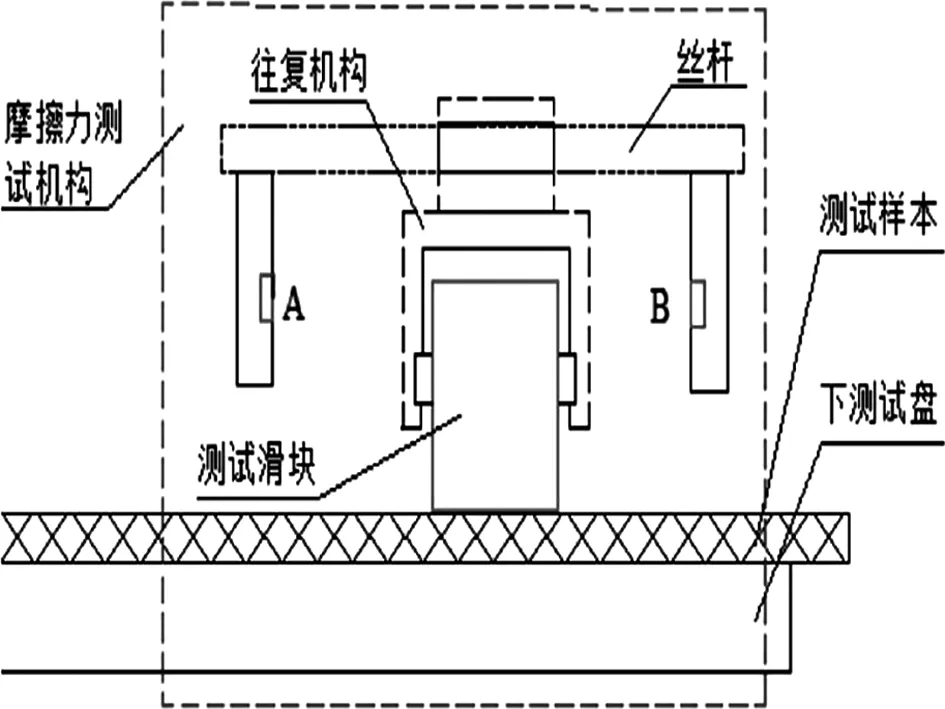

KES -FB4[14]纺织品表面特性测试仪是目前国际上通用的纺织品表面摩擦特性测试装置,如图1所示。其分别通过指形测试头5测得动摩擦系数在纺织品位移上的变化曲线,矩形环测试头6与织物接触,并与织物发生相对运动,由于织物表面凹凸不平,矩形环会上下移动,如图2所示。因此,用位移量表征织物厚度变化。通过对上述曲线的计算分别采用平均摩擦系数、摩擦系数的平均偏差以及表面粗糙度三个指标来表征纺织品的表面摩擦特性。

图1 KES表面摩擦装置示意图

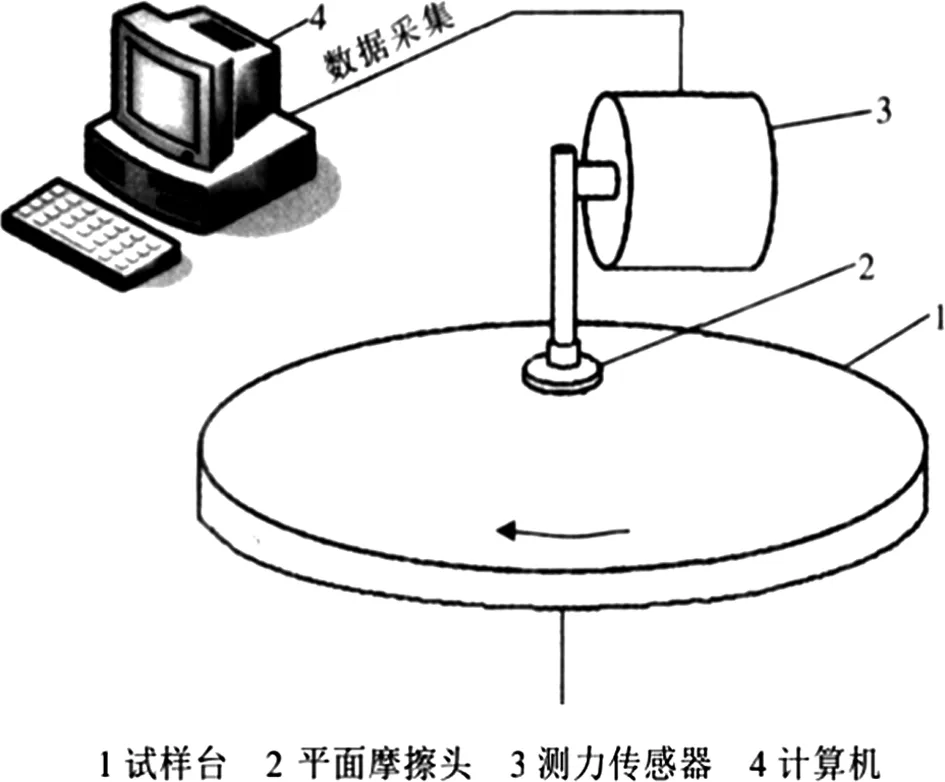

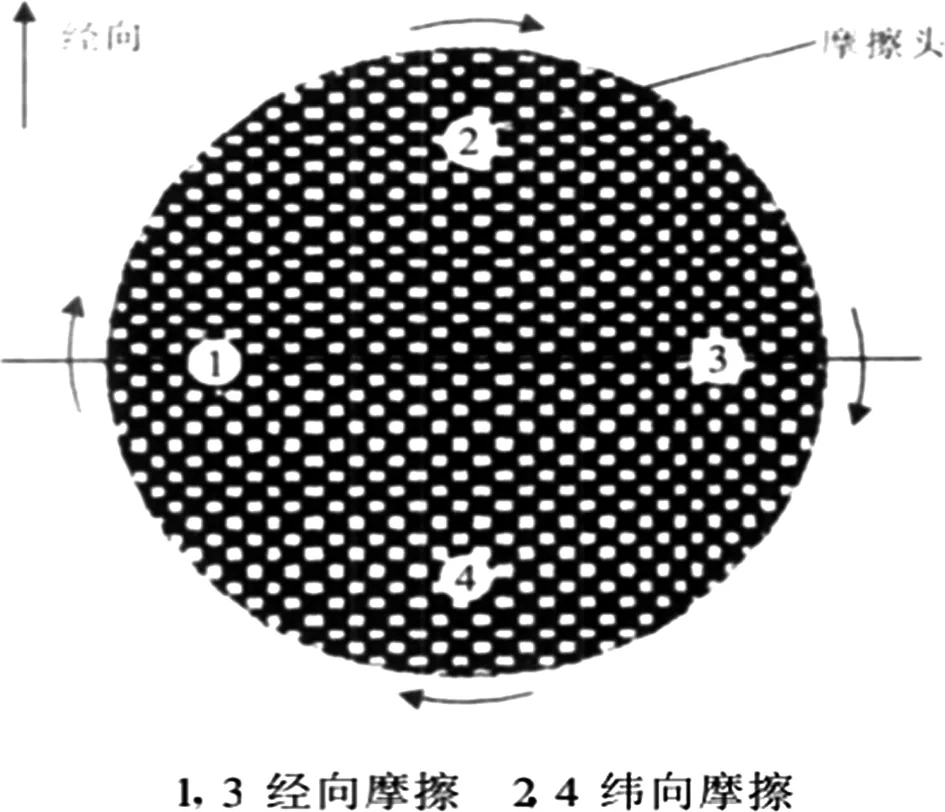

2007年任建、王正伟[15]针对KES系统的缺陷,设计了一种新型的圆盘法测试系统,优化织物的表面摩擦性能检测,如图3所示。本装置的特点就是将KES测试方法中样品的来回往复运动改为圆周运动,这样仅需一个旋转周期,即可测得织物在各个方向上的表面摩擦性能,同时也涵盖了正逆两个方向的摩擦,如图4所示。摩擦曲线图可反映出织物的各向异性特征。

图3 圆盘法测试织物表面摩擦性能原理示意图

图4 织物旋转一周摩擦示意图

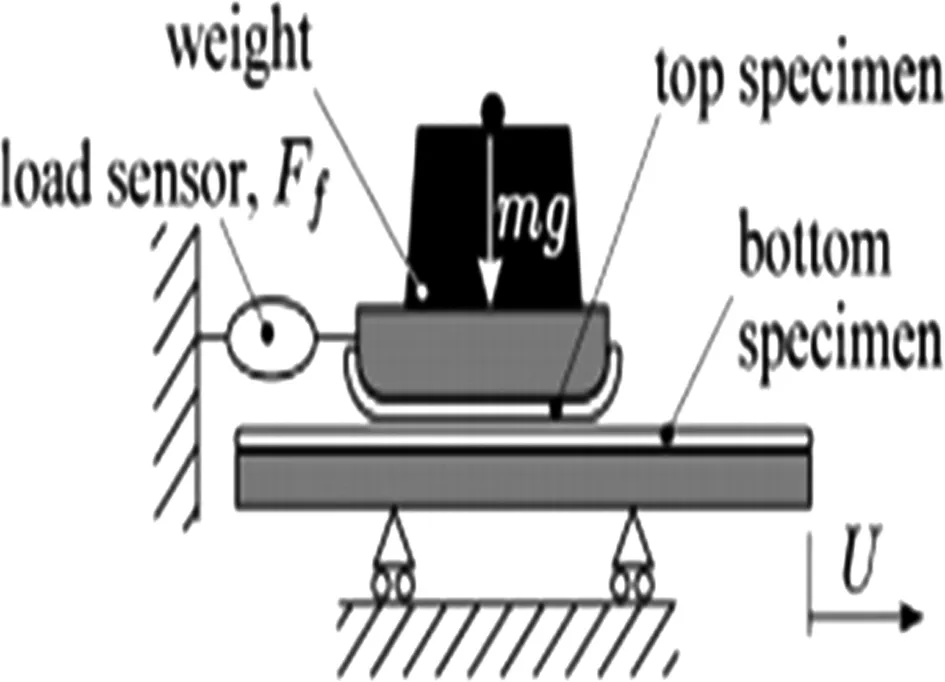

2012年奥尔良大学设计了一种测试机织物动摩擦的仪器[16],如图5所示,主要用来表征织物/织物、织物/钢和纱线/纱线摩擦的摩擦行为。对于织物/织物的摩擦实验,自重位置通过切向力的平均值来定义。样品之间的角度可以通过旋转上部样品来调节。

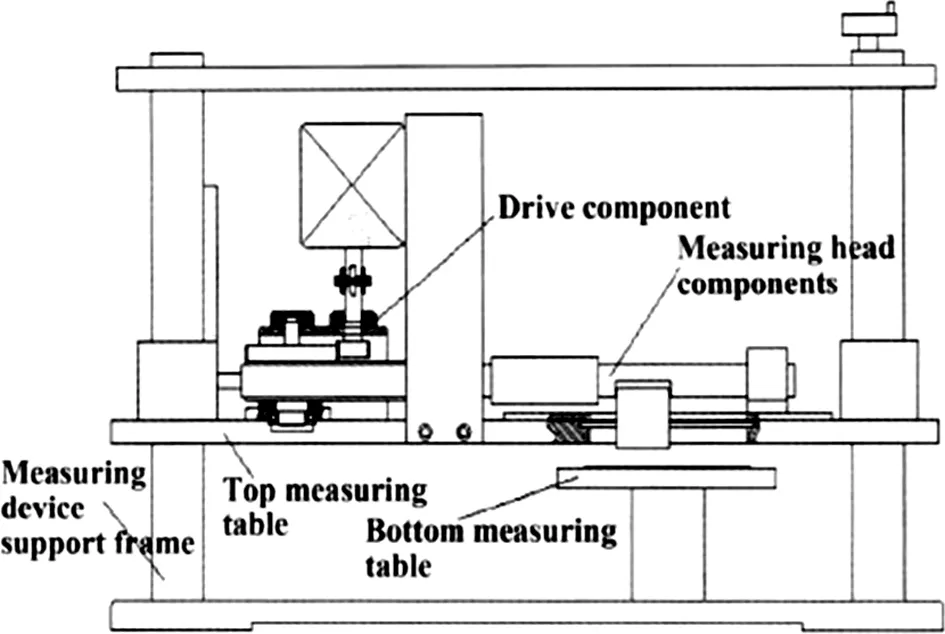

2013年闫丽霞[17]通过测试滑块与测试样本接触,并与测试样本相对匀速运动,利用测试滑块匀速运动时所需的力,获得纺织品表面的静、动摩擦系数,来评价纺织品的表面摩擦特性。测试原理是通过集成在上测盘的微型电机带动整个摩擦力测试子系统中滑块的匀速运动,传感器用来测试滑块左右匀速运动所需的力,最终测得纺织品与滑块之间的摩擦力。如图6所示。

图5 织物摩擦测试装置图

图6 纺织品表面摩擦特性测试原理

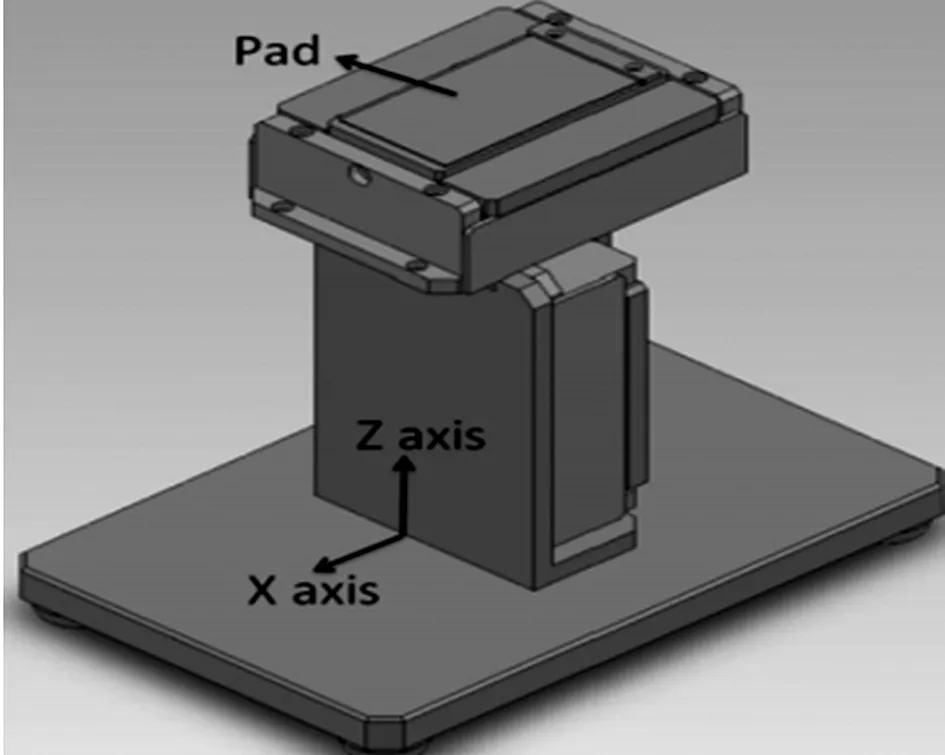

2016年姚宝国等人[18]针对织物摩擦特性动态测试需求研制了一种能够模拟织物和皮肤动态接触过程的机械测试装置,如图7所示。并用织物表面的摩擦系数及摩擦过程中所做摩擦功来具体表征织物的动态摩擦特性。

图7 织物摩擦测试装置图

4.2 改进仪器

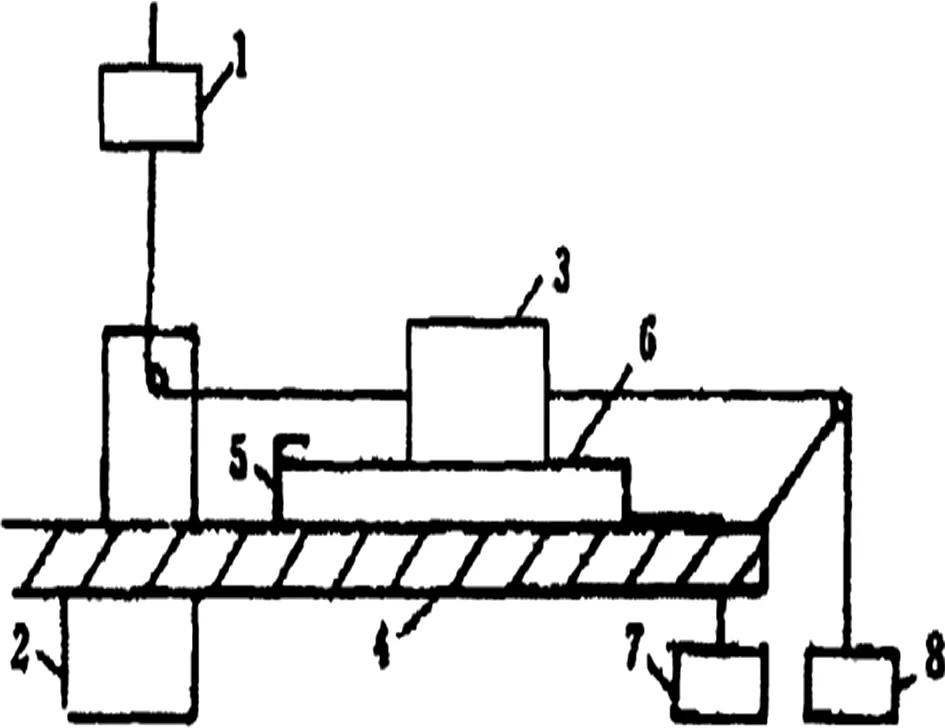

1996年吕柏祥、李伟光、艾哈麦德等人[19]对Isntorn强伸仪进行改装,如图8所示。测试时,将试样织物夹于金属平台4上,另一端加以重锤7,以使试样平直。摩料装于滑块3的底面,滑块3的一边用凯夫拉丝与传感器1相连,另一边则连接重锤8,使滑块能在横梁2升降时左右滑动,滑块每滑动一次,记录仪记录摩擦力变化曲线。试验中分别模拟织物与皮肤、坚硬表面以及服装之间的摩擦,测试了织物与织物、麂皮、金属之间的摩擦。

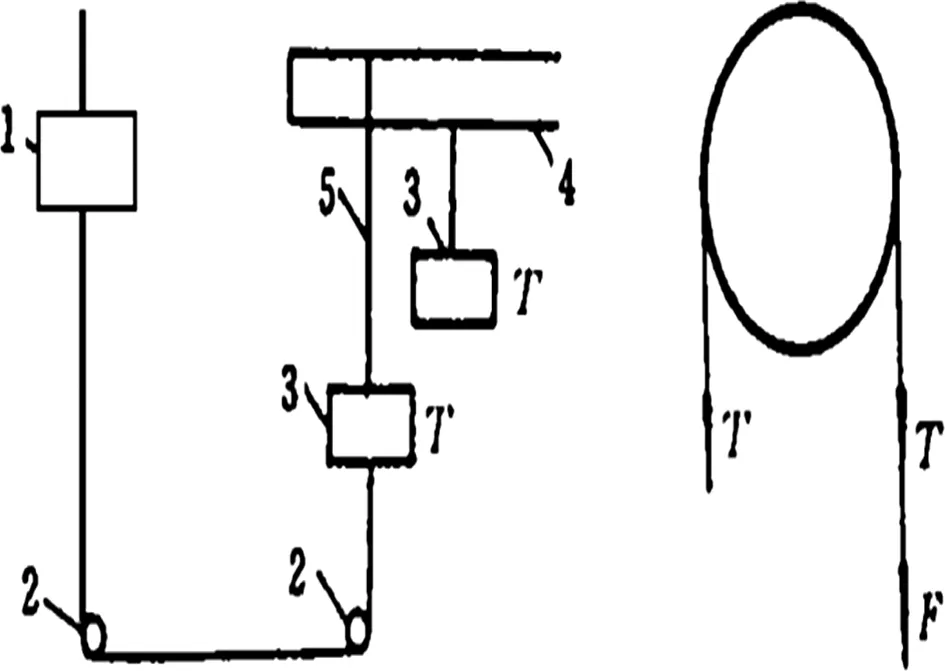

1998年张毅、陈红[20]借鉴纤维、纱线摩擦性能的测试方法,采用绞盘法,将被测织物跨在摩擦轴上,借助YG-001单纤维电子强力仪加装导向滑轮来完成织物表面摩擦性能的测试,如图9所示。证实这种方法操作简便,动态反应能力强,测量误差小,适用面广。

2011年Osman Babaarslan等人[21]在常规的万能拉伸试验机基础上,改装成测试织物的摩擦实验设备,如图10所示,并测试了不同涂层非织造布的摩擦性能。当装置的上承载器以特定的速度移动时,滑块就会发生滑动,从而两个表面之间发生摩擦。同时,载荷传感器检测运动过程中产生的由织物表面结构引起的负载变化,通过计算机以图形和数值形式显示。

图8 Isntorn强伸仪摩擦性能测试示意图

图9 绞盘法测试织物表面摩擦性能

4.3 模拟织物与皮肤之间的摩擦测试

2013年Min-Seob Kim等人[22]为了研究手指在织物表面上滑动的真实摩擦特征,设计了含有两个载荷传感器的装置,如图11所示。试样放置在衬垫部件上,两个载荷传感器测试时的载荷由实验者施加。数据通过DAQ传输,然后使用Labview以3000Hz的采样率记录相应的时间值。用手指的摩擦程度和摩擦力的方差作为评价指标,并对法向载荷与摩擦系数之间的关系进行了线性回归分析。

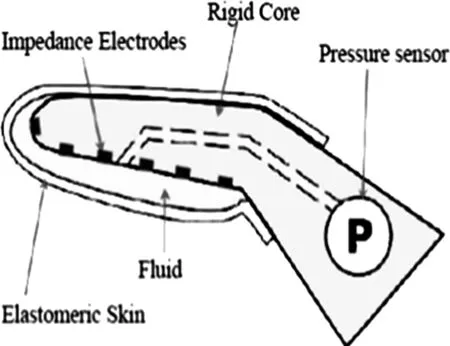

2017年Si Chen等人[23]将Syn Touch公司开发的Bio Tac仿生手指以30°的倾斜角安装在摩擦磨损实验机上,如图12、图13所示。仿生手指是一种基于液压的新型仿生手指传感器,具有仿生指纹,与人类手指大小、形状、柔度都极为类似,精度和灵敏度高。实验测试过程中,仿生手指在摩擦磨损实验机的控制下沿经线方向扫描织物表面,扫描速度为10mm/s,扫描距离为30mm,扫描正压力为1.5N。

图11 手指摩擦测量装置示意图

图13 仿生手指设计图

5 测试条件对织物摩擦性能的影响

织物摩擦测试结果对测试变量有一定的依赖性,施加载荷、滑动速度、接触面积、摩擦方向、摩擦次数、材料表面以及摩擦头的材质和形状等等都会对织物表面摩擦性能的测试有一定的影响。

低负荷时,载荷对摩擦比较敏感,摩擦系数会随载荷的增加而减少,当增加到较大负荷时,摩擦值差异会逐渐变小,最后接近一个恒定值;滑动速度对织物表面摩擦性能的影响是有限的;当与织物相摩擦的时候,不同的摩擦头材质会产生不同的摩擦系数:织物/织物 >毛皮/织物 >金属/织物;织物是各向异性材料,因此织物摩擦的方向不同,所得到的摩擦系数就会有所不同;而对于摩擦头形状对织物摩擦性能的影响还有待进一步研究。

6 结语

中国是世界上最大的纺织服装产品出口国,纺织品服装产业也是我国国民经济重要的支柱产业之一。中国服装贸易发展势头良好,但面临众多困难。比如在产品性能检测方面,大多数都是客观评定,缺乏主观检测标准,导致贸易摩擦加剧。因此,产品性能的检测标准不容忽视,而织物的表面摩擦性能又是织物最基本的性能,影响织物的风格与手感,比如织物的耐磨性、舒适性、柔软性、悬垂性等等。因此,研究织物表面摩擦性能的测试方法与标准,显得意义重大。