三维机织物防刺性能研究

2018-11-14钟智丽薛兆磊王子帅

钟智丽,薛兆磊,孙 涵,王子帅,张 肖

(天津工业大学 纺织学院,天津 300387)

0 引言

三维机织物即是除了普通的经、纬纱线外,存在第三方向系统的纱线。它可以实现多层纱线的捆绑,制成复合材料后可以克服二维重叠织物的易分层、层间强度低的缺点。基于其优良的机械性能,将其用于防刺材料具有很大的优势。

叶汶祥等[1]设计织造的三维机织防刺织物,选用经纱为17 tex的涤棉纱,纬纱采用的是超高分子量聚乙烯纤维,其织物组织为五层经纱,六层纬纱。经纬密度为194根/10 cm,226根/10 cm。所织造织物厚实紧密,防刺效果良好。姜亚明等[2]对三维复合织物的防刺效果做了对比研究。设计织造了纬编针织防刺复合织物,并对针织物、机织物、非织造布进行复合,发现其防刺效果较未复合的材料效果好。复合材料可以提高织物的防刺性能,还可使防刺产品更加轻质化。美国杜邦公司[3-4]开发的一种防刺织物,其组织结构为交织结构,织物中纱线成束编织在一起,由交织点固定纱线,其结构稳定,弹性模量小,断裂吸能高于10J/g。当前,关于防刺织物的研究仅限于二维机织物、三维编织物以及对其进行复合后材料的研究[5]。而在关于新型厚度高、密度大的三维机织物方面的研究并未深入展开,只在于低密度、层数少的三维机织物方面研究透彻。因此,关于新型厚度高、密度大的三维机织物方面的防刺性能研究还有待提高。

1 实验部分

1.1 试验材料和仪器

材料:高厚高密度防刺织物,规格如表1。

表1 织物的经纬密

仪器:万能强力机(采用防刺服标准刀具,材质采用9Cr18Mo,硬度在50HRC-55HRC之间)

树脂:ZY5003A型环氧树脂,其常温下为无色透明的液体,复合后材料柔韧性好,适用于织物增强[6]。

固化剂:与ZY5003A型环氧树脂相配的固化剂是ZY5003B型低分子聚酰胺树脂。

1.2 测试方法

1.2.1 动态防刺测试

(1)将试样固定在背衬材料,刀具固定在电磁铁,将刀具对准测试穿刺点,为使电磁铁和刀具重力势能达到24J,需要将电磁铁升到1m的高度。

(2)释放电磁铁,使其穿刺试样。

(3)在试验结束后,从背衬材料去下观察试验情况。选取符合GA68-2008《警用防刺服》标准的点作为合适的测量点。

1.2.2 静态防刺测试

(1)试样尺寸:12cm×12cm,用螺母加在圆形夹具。

(2)刀具穿刺织物采用的恒定速率是100mm/min。

2 结果与讨论

2.1 动态测试分析

2.1.1 双纬锁心织物及其复合材料的测试结果

表2 动态防刺测试结果

从表2中可以看出,无论试样是单经双纬锁心还是双经双纬锁心织物,纬纱方向的穿刺刀尖刺出长度均小于经纱穿刺方向。说明织物的经纬纱的密度对织物的防刺性能具有十分重要的作用;在织物穿刺方向相同的情况下,与单经双纬锁心织物相比,双经锁心织物刀尖露出的部分均比较大,说明单经锁心织物的防刺性能更佳。但是,根据防刺服的要求,均未达到防刺服的要求[7]。

从图1中还可以看出:经树脂复合后的三维织物的防刺性与纯机织物相比,防刺性能大大提高。当穿刺方向为纬纱方向时,两种规格的试样的背面均仅留下微孔,说明试样可以抵抗24J的能量,在实际使用过程中可以保护人体安全[8]。

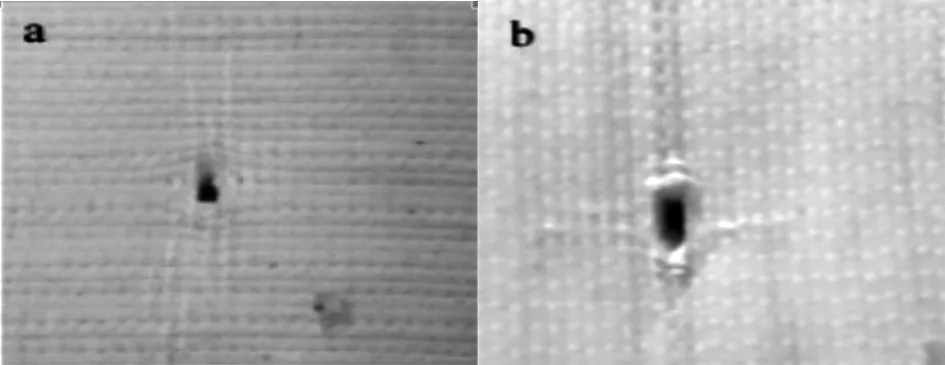

2.1.2 双纬锁心织物及其复合材料的抗刺形貌分析

图1 双纬锁心织物及其复合材料的抗刺形貌

防刺形貌如图1所示:左列a、c、e、g四张图中的穿刺方向是纬向,右列b、d、f、h四张图的穿刺方向是经向;a、b为单经双纬锁心三维机织物穿刺的正面照片;c、d为双经双纬锁心三维机织物穿刺的正面照片;e、f为单经双纬锁心三维机织物穿刺的反面照片;g、h为双经双纬锁心三维机织物穿刺的反面照片。

从图1中可以看出:当刀具穿刺织物时,织物受到冲击作用,由于织物为高厚度高密度,阻碍了能量的传播,导致织物在受刺处产生凹陷变形。由于Z向纱线的存在,对纱线具有一定的固定作用,减少了纱线的抽拔,所以受刺织物的背面凸出程度较小;从图中a和b,c和d可以看出:对于相同织物穿刺方向为纬向时的刀痕面积小于经向方向,说明密度影响织物的穿刺效果;从 e和 f, g和 h可以看出,穿刺方向一样时,双经双纬锁心的织物背部凸出程度更大,是由于单经双纬锁心三维织物的面密度大于双经双纬锁心三维织物面密度。

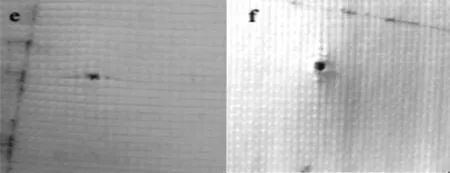

图2双纬锁心三维机织物复材受动态穿刺破坏形貌

从图2中对比图a和c,b和d可以看出,双纬锁心织物复合材料的纬向抗穿刺效果明显好于经向。如 c图所示,在多次穿刺试样的过程中刀具出现“弹跳”现象,是因为刀具第一次与试样接触时阻力大,纱线不容易出现滑移现象,可以减小刀具穿刺织物时的受损面积。

与三维织物背面凸出程度相比,复合材料的背面凸出程度更小,说明在刀具穿刺试样过程中,复合后的织物纱线收到的拉伸作用小,说明树脂的加入,对纱线具有一定程度的加固作用,同时,加大了织物的面密度。通过比较e和f,g和h可以发现,当穿刺方向一致时,经向的背部受损面积更大,凸起程度更大。

2.2 静态防刺测试分析

2.2.1 双纬锁心三维机织物静态防刺测试结果

表3 双纬锁心三维机织物静态防刺测试结果

从表3中可以看出:织物类别相同时,穿刺方向为纬向时的织物遭到剪切破坏的最大载荷和比吸能均大于经向方向的穿刺,是因为所测试样的纬密均大于经密;由于单经双纬锁心三维织物的面密度大于双经双纬锁心三维织物面密度,故单经双纬锁心三维织物能承载的最大负荷和吸能性能均优于双经双纬锁心三维织物。从数据中可以得出的结论是:织物的密度越大,防刺效果越好,单经双纬锁心织物放刺性能优于双经双纬锁心织物。

2.2.2 双纬锁心三维机织物静态防刺机理及损伤形貌

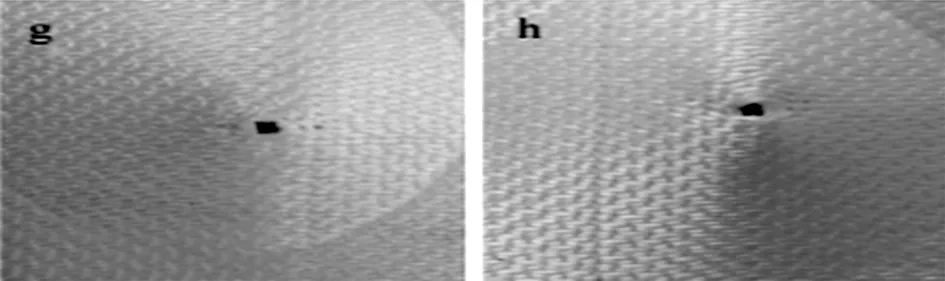

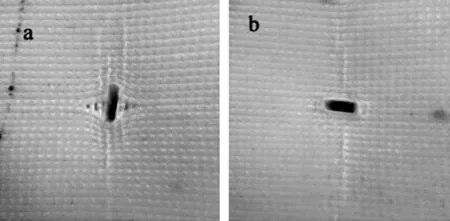

图3 双纬锁心三维机织物受静态穿刺破坏形貌

图3中b为单经双纬锁心三维机织物穿刺的正面照片;c、d为双经双纬锁心三维机织物穿刺的正面照片;e、f为单经双纬锁心三维机织物穿刺的反面照片;g、h为双经双纬锁心三维机织物穿刺的反面照片;其中,a、c、e、g纬向穿刺;b、d、f、h经向穿刺。

在图3中可以看到:在试样的正反面,试样断口处的纤维断裂根数较少,大部分纱线受到拉伸作用。主要原因为刺破织物过程中刀尖从纤维束间和纤维束内穿过,刺入速度慢。织物变形的主要原因是刀具对断口处纱线的排挤与摩擦拉伸作用。双纬锁心三维机织物的参数设计中纬密均大于经密,在匀速低速刺穿实验过程中,纬向受到剪切力和刀具对织物的排挤力大于织物在经向受到剪切力和刀具对织物的排挤力。在静态穿刺过程中,织物吸收破坏能量的方式主要有刀具与纱线的反作用,纱线及织物变形来吸收能量。

2.2.3 双纬锁心三维机织物复合材料静态防刺测试结果

表4 双经锁心三维机织物复合材料静态防刺测试结果

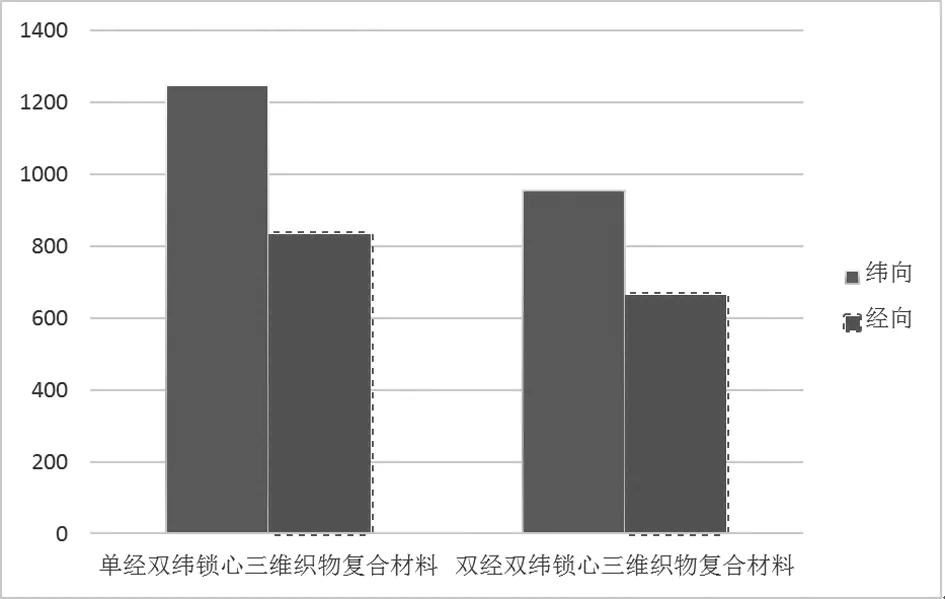

与双纬锁心织物相比,经树脂复合后的织物经受的最大最大载荷和比吸能均大大提高,当穿刺方向为纬向时,单经双纬锁心试样能承受的最大载荷由540N提高到1248N,双经双纬锁心试样能承受的最大载荷由420N提高到954N,在原有基础上增加了两倍多,他们的比吸能也增加了两倍多,说明合理范围内树脂的加入对于改善织物的抗刺性能作用明显。

图4 双纬锁心三维机织物复合材料穿刺所受最大载荷

从图4中可以看出:当负荷材料所受穿刺方向相同时,单经双纬锁心复合织物的比吸能大于双经双纬锁心复合织物;三维复合材料织物的纬向遭受破坏的最大负荷均大于经向遭受破坏所需要的载荷。可以得出的结论:单经双纬锁心复合织物防刺效果好,纬向防刺性能更好。

2.2.4 双纬锁心三维机织物复合材料静态防刺机理及损伤形貌

图5 双纬锁心三维机织物复材受穿刺破坏形貌

图5所示为双纬锁心三维机织物复合后进行穿刺实验后的照片。a、b为单经双纬锁心三维机织物复合材料正面穿刺照片;c、d为双经双纬锁心三维机织物复合材料正面穿刺照片;e、f为单经双纬锁心三维机织物复合材料反面穿刺照片;g、h为双经双纬锁心三维机织物复合材料反面穿刺照片;其中,左列a、c、e、g为纬向穿刺,右列b、d、f、h为经向穿刺。

与未经复合的织物相比,当受穿刺方向相同时,经树脂复合后的织物纤维断裂比较整齐,断裂根数较织物的有所增多,复合织物的凹陷程度要比未经复合织物的凹陷程度小很多。因为织物中的纱线在与织物复合后,纱线被树脂固定,在刀具穿刺过程中,织物主要受到剪切作用[9]。树脂复合后的织物吸能途径是基体开裂、纤维断裂以及材料的背凸凹陷。

3 结论

在静态防刺测试中,刀具对试样的破坏有以下两种方式:织物与刀刃垂直方向,织物主要表现为剪切作用,刀具对织物具有冲击作用;织物与刀刃平行方向,织物主要表现为纱线排挤拉伸作用,两种作用力的配合使织物最终被刺穿。织物靠纤维之间的反作用力、刀具和纱线的作用力以及织物的凹陷来吸能。刀具对复合材料刺穿作用的过程中,剪切力占主导,织物中纱线断裂数量比未复合织物多。复合材料主要靠纤维的断裂、基体的裂开以及试样的凹陷吸能。在动态测试过程中,单经双纬锁心织物的防刺性能更佳,具备一定的防刺能力。树脂的合理加入,大大改善了织物的防刺效果。尤其是当受刺方向为纬向时,锁心复合材料的背面仅留下微孔,具备很好的防刺性能。希望本次研究对其他研究防刺产品的研究人员提供一定的思路。