三维中空间隔织物柔性复合材料的力学性能研究

2018-11-14程小梅朱婧婧郭建生

程小梅,朱婧婧,贾 浩,郭建生

(东华大学纺织学院,上海 201600)

0 引言

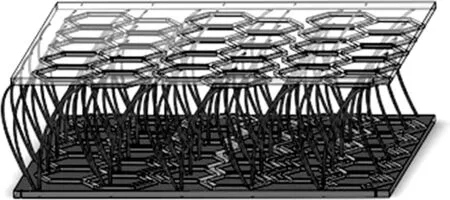

经编间隔织物是在双针床拉舍尔经编机上编织而成的三维立体结构织物,由间隔丝支撑起上下表面[1]。这种特殊的三维立体结构赋予间隔织物良好的保温性、透气透湿性、减震性以及结构稳定性,其制备的复合材料具有质轻、抗冲击、抗压缩、抗拉伸等优良的力学性能[2-3],被广泛用于复合材料基底,可以作为蜂窝、泡沫等夹层结构材料的替代品[1]。

国内外许多学者都对间隔织物复合材料的性能进行了研究。沈浩清[4]研究了间隔织物高度对树脂基间隔织物复合材料的弯曲性能的影响,结果表明其弯曲强度随间隔高度的增加而下降。陆振乾[5]分别对填充了剪切增稠液STF和硅橡胶的两种间隔织物柔性复合材料的冲击性能做了研究,结果表明加入STF的复合材料具有较好的能量吸收性能和明显的应变率效应。苗亚敏[6]探讨了水性聚氨酯对间隔织物复合材料的静态缓冲性能的影响,结果表明水性聚氨酯有利于增强间隔织物的表面承载能力,并提高了织物的弹性模量以及缓冲效率。Gozde Ertekin[7]利用硅胶浸渍间隔织物表面并探究了其抗冲击性,实验表明该复合材料可以作为一种能量吸收材料用于人体保护。

本文采用了干法涂层工艺制备了环氧树脂表面涂层复合织物,探究环氧树脂涂层对间隔织物拉伸性能和压缩性能的影响。

1 试验部分

1.1 复合织物原料的选择

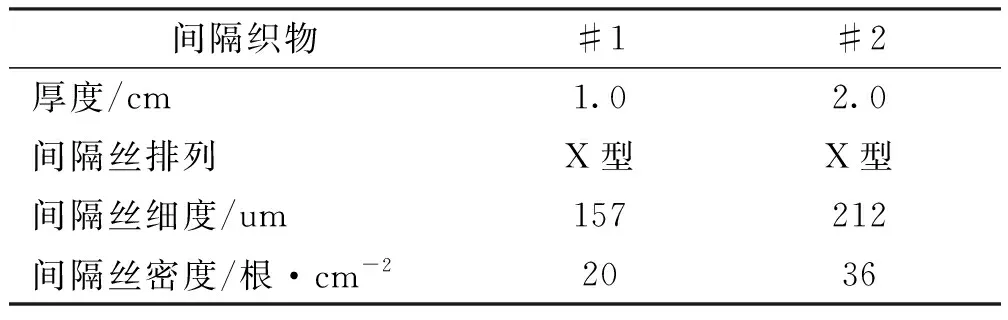

三维间隔织物:本文选用了两种间隔织物#1和#2,纤维原料为全涤纶透明单丝,织物由常熟康家家纺科技有限公司提供,具体参数如下表1所示。

表1 间隔织物#1和#2的结构参数表

树脂涂层:由环氧树脂NPEL-128与固化剂(深圳市劲华电子材料有限公司)按照1:1的配制并充分搅拌而成,粘度为200mpa·s~500mpa·s。

1.2 复合成型工艺

本文选用干法直接涂层法制备三维中空间隔织物柔性复合材料。干法直接涂层法是一种传统的涂层工艺,方法简单。将环氧树脂按照1:1的配比均匀混合之后倒入模具中均匀抹开,再将间隔织物缓慢放在模具中固化成型。具体步骤如下:

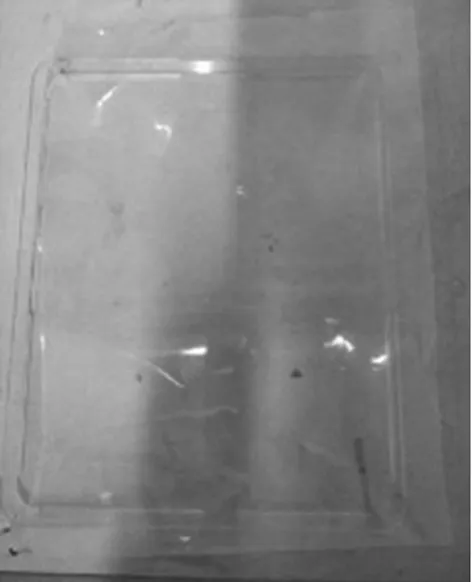

(1)选用的模板为24cm×24cm的透明塑料矩形模具,为了便于脱模,固化前在模具中铺上一层厚度为0.2mm的透明PET薄膜,如图1(a)所示。

(2)称取NPEL-128环氧树脂A/B组分各34g,均匀混合之后倒入模具中,均匀铺开,如图1(b)所示。

(3)裁剪同等大小的间隔织物缓慢放置在树脂固化溶液中,防止产生气泡,如图1(c)所示。

(4)在室温下固化24h或者在60℃下固化3h就能得到厚度为2mm树脂涂层的单面复合间隔织物,重复上述(1)、(2)、(3)步骤,就可以得到如图1(d)和图1(e)所示的双面涂层复合间隔织物。

(e)双层复合示意图

1.3 测试方法

1.3.1 拉伸性能测试方法

参照《GB/T3923.1-1997-织物断裂强力和断裂伸长率的测定-条样法》,选用YG026MB-250拉伸仪。将纯织物、单双面复合织物各裁剪成长宽100mm×50mm的矩形,拉伸速度为100mm/min,经纬向分别拉伸5次,求平均值。为了适应夹头的夹距,选用表1中厚度为1.0cm的间隔织物#1作为实验对象。

1.3.2 压缩性能测试方法

参照《FZ/T01051.2-1998纺织材料和纺织制品压缩性能第二部分》,将纯织物、单双面复合织物各裁剪成100mm×100mm的矩形,在ITM2101试验机中进行压缩实验,压缩的速度为10mm/min,压缩率设为70%。每个样品在不同的位置测5次,选用厚度为2.0cm的间隔织物#2。

2 结果与讨论

2.1 三维中空复合材料的力学性能分析

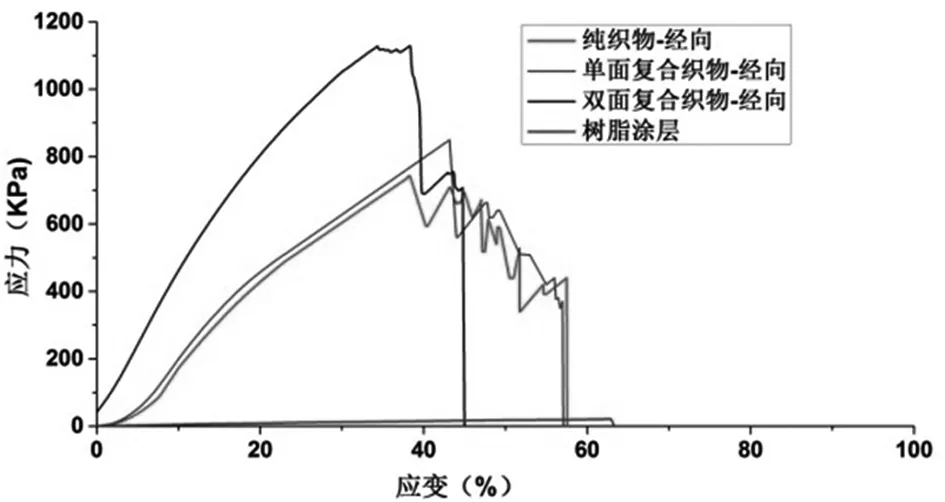

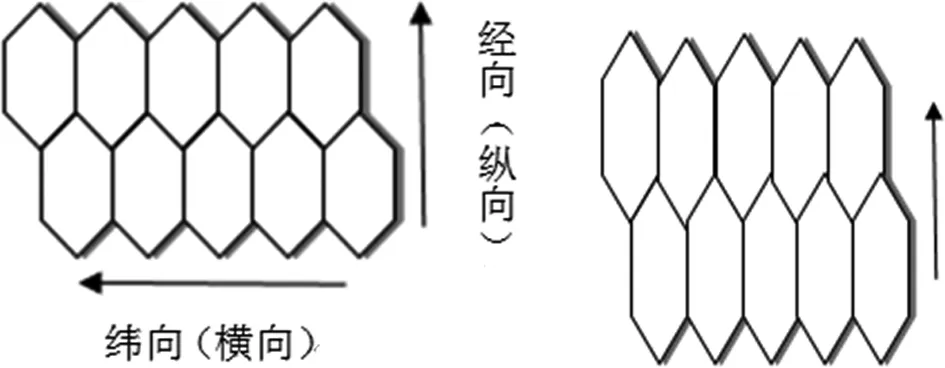

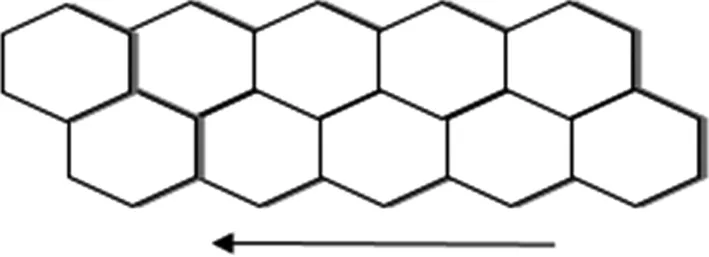

图2(a)和图2(b)为三种织物经纬向拉伸过程中应力-应变曲线,观察曲线可以发现间隔织物的经纬向拉伸曲线差异比较大。经向拉伸的断裂强力大于纬向拉伸,但断裂伸长率远小于纬向,这是由间隔织物本身的结构所导致的。实验所选用的间隔织物表面为六角网孔结构,如下图3(a)、图3(b)、图3(c)所示。经向拉伸时,由于线圈的取向度大,需要较大拉伸力作用于间隔织物。因此,拉伸断裂强力更大。纬向拉伸时,线圈首先会发生变形位移,所需的拉伸力很小。因此,拉伸断裂伸长率更大。

(a)拉伸过程中三种织物的经纬向拉伸曲线

(b)拉伸过程中三种织物经向拉伸曲线

(a)初始状态 (b)经向拉伸

(c)纬向拉伸

图4(a)和图4(b)为5次拉伸试验的平均值。从图4(a)和图4(b)中可以看出:无论经纬向拉伸,涂层织物的拉伸强力都大于纯织物,断裂伸长率都小于纯织物,且双面涂层织物的拉伸性能要优于单面涂层织物。这是因为树脂涂层具有很强的粘结力,固定了表面纱线,使得间隔丝与上下表面的粘结作用增强,即而增加了断裂强力,提高了间隔织物的拉伸性能;同时减小了表面线圈的伸长变形,降低了纱线的滑移,使织物的断裂伸长率下降。经向拉伸时双面涂层间隔织物的拉伸强力比纯织物提高了189.1N。

(a)三种织物的经纬向平均断裂强力

选取图2(a)中应变为30%的曲线斜率作为间隔织物的拉伸初始模量,结果如图5所示。从图5中可以看出,间隔织物的经向拉伸初始模量大于纬向拉伸;经涂层之后,经纬向初始模量都有所提高,说明树脂涂层加强了表面纱线与纱线、线圈与纱线、间隔丝与上下表面之间的粘结力,提高了间隔织物的抗拉能力。

图5 涂层间隔织物拉伸初始模量分析

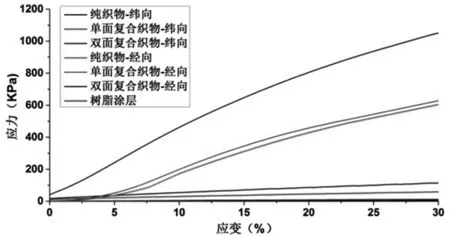

2.2 三维中空复合材料的压缩性能分析

从图6可以看出,间隔织物的压缩过程分为2个阶段。第一阶段:压缩曲线的斜率逐渐上升,这是由于间隔丝的支撑作用。树脂涂层增强了间隔丝和上下表面的粘结强力,使间隔丝更加牢固。因此,涂层织物的曲线斜率大于纯织物,并且双面涂层织物的斜率最大。根据图7,可以把第一阶段的曲线斜率看成是间隔织物压缩的初始弹性模量,可以看到双面涂层织物的初始模量最大,即抗压能力最好。第二阶段:三种织物保持不同的斜率上升。纯织物的斜率慢慢减小直到不变,单面复合织物的斜率先减小后增加,双面涂层织物的斜率不变并与单面涂层织物后期的斜率保持一致。可以看到,在整个压缩过程中,涂层织物所需的压缩力始终大于纯织物,并且双面涂层织物所需的压缩力最大,充分说明树脂涂层可以增强间隔织物的耐压性能。

图6 涂层织物压缩应力-应变曲线

图7 涂层织物压缩的初始模量分析

3 结论

(1)间隔织物的经向拉伸断裂强力大于纬向拉伸,经向断裂伸长率小于纬向拉伸。

(2)经过对纯织物、单面涂层织物、双面涂层织物的拉伸及压缩性能测试,充分说明树脂涂层增强了织物表面纱线与纱线、纱线与线圈、间隔丝与上下表面的粘结强力,降低了纱线的滑移、线圈的伸长变形量,提高了间隔丝的支撑作用,增强了间隔织物表面承受载荷的能力,结果是增强了间隔织物的抗拉和抗压能力。

(3)该环氧树脂双面涂层三维柔性间隔织物复合材料具有良好的拉伸性能和压缩性能。