某重型燃机燃烧室热态流场数值模拟

2018-11-14王嘉奇冯兆兴王国峰史俊瑞

王嘉奇,冯兆兴,王国峰,刘 洋,史俊瑞

(1.沈阳工程学院a.研究生部;b能源与动力学院,辽宁 沈阳 110136;2.山东理工大学交通与车辆工程学院,山东 淄博 255000)

1 物理模型

燃烧室为沿周向分布20个火焰筒的逆流式环管型燃烧室,单个火焰筒的整体结构如图1所示。扩压器与压气机后气缸相连,内含出口静叶、整流叶片及长短不一的支板。燃烧室外壳直径最大值为3 100 mm,内腔直径为2 968 mm,全长为900 mm,质量约为1 320 kg。

图1 某型燃机单个火焰筒的整体结构

2 数值模型

2.1 控制方程

求解重型燃机内部的三维流动过程主要是求解Reynolds时均化Navier-Stokes方程及关联量的输运方程的湍流模型,即标准k-ε湍流模型。计算过程中必须遵循4个基本控制方程。

1)连续性方程

2)动量方程

3)能量方程

式中,keff为有效热传导系数;Jj为第j种组分的扩散通量;E为总能,是势能和内能之和;Sh为化学反应热和其他用户定义的体积热源项。

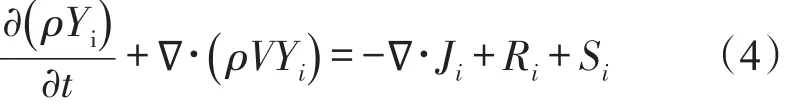

4)组分方程

式中,Yi代表第i组分的质量分数;Ri代表化学反应中组分i的净生成速率;Si代表组分i由离散项和其他用户定义的源项引起额外的生成速率。

2.2 模型建立和网格划分

针对该燃烧室,运用Pro-E软件创建三维仿真分析模型。对于火焰筒上的细小气膜孔,采用气膜带简化处理,这样既能减少网格的数量,又能保证空气的冷却效果。对火焰筒头部的主旋流器和8个微型旋流器采用增加空气入口旋流的方法进行简化,利用空气入口切向、轴向、径向3个方向的速度分量来实现旋流,保证气体经过旋流器后,过量空气系数达到设计要求。

对火焰筒环形区的微型旋流器以及中央的主旋流器等部位进行加密处理,在温度和速度骤变的地方,采用了细密的网格;对于流体流动影响不大的地方,采用较疏的网格,减少网格数量,从而减少计算量。燃烧室头部网格如图2所示。

图2 燃烧室头部网格

该模型选择的网格质量指标是EquiSize Skew,是通过单元大小计算歪斜度以检查网格的质量,EquiSize Skew在0~0.4之间(lower-upper)的网格数占比为96.70%,说明网格划分质量良好。

2.3 边界条件

1)空气进口

该燃烧室设置了带有旋流且供燃料燃烧的空气入口、15排气膜带入口和4个冷却孔入口。所有的空气入口都设置为质量流量进口,给定每个进口的质量流量数值、方向、湍流度和水力直径。给定空气的温度为666 K,空气的总进气量为6.59 kg/s。

2)燃料进口

燃料进口包括8个微型旋流器、16个值班燃料小孔入口以及8个燃料喷杆入口。所有燃料入口边界也设置为质量流量进口,给定质量流量的数值、湍流度及水力直径。设定燃料入口温度为288 K,燃气的总进气量为102 g/s。

3)出口

出口边界设置为压力出口,给定湍流度、回流度和水力直径。

4)壁面

热边界类型设置为Radiation类型,假设壁面处无速度滑移,热生成率设为0.3 W/m3,壁厚为0 mm,内部发射率为0.6,外部发射率为0.8。

3 计算结果与分析

3.1 速度场分布特性

图3为数值分析得到的速度分布云图及矢量图。燃烧室在喷嘴的出口处形成了回流区,这是由于高速旋转的气流对喷嘴出口中心部位的气流产生卷吸效应,从而在背后形成一个低压区域,这对于旋流燃烧室的稳定燃烧至关重要。同时,回流也延长了燃料在火焰筒内的停留时间,可以提高燃料的燃烧效率。回流区下游截面的平均速度在60 m/s左右,并且轴向速度由前往后逐渐增加,这是由于随着燃料与空气燃烧反应的进行,燃气平均温度逐渐升高,使得火焰筒内气体的体积流量增加,而且火焰筒出口通流面积渐缩,导致轴向速度增加,出口平均速度达到100 m/s左右。

图3 燃烧室内轴向中心截面流场分布特性

3.2 组分浓度场分布特性

图4 燃烧室内中心截面的组分分布特性

图4为数值分析得到的各组分的浓度分布图。从图4中可以看出,CH4燃料喷入火焰筒后,进行快速燃烧,浓度急剧下降。O2的浓度场则与燃烧速度分布有关,在燃烧的中心区域,由于燃烧作用,O2消耗多,浓度低;外围区域,燃烧反应不剧烈,O2的浓度高。火焰筒头部的主燃区O2浓度最低,环形燃烧区后半部也出现O2浓度低的区域,此区域达到燃料燃烧的温度,O2因燃烧而消耗掉。

两种燃烧产物CO2和H2O浓度场分布规律基本相同,在主燃区浓度大,最大的质量分数相差不多。CO2和H2O分布大致以中轴线对称,从第一级束腰环开始,CO2和H2O浓度开始逐渐降低,由掺混孔进入的大量空气使得CO2和H2O浓度迅速下降。出口截面,CO2的质量分数降到0.04左右,H2O的质量分数降到0.034,这是因为此区域是燃烧剧烈区域。反应物和生成物的分布均能较好地反映出该型燃气轮机燃烧室的实际燃烧情况。

3.3 温度场分布特性

图5为利用不同燃烧反应机理模型得到的温度分布。CH4与空气在环形燃烧室的前半部进行预混,在后半部进行燃烧。因此,环形燃烧室的前半部温度低,而后半部的温度高。燃烧主要稳定在主燃区的头部,热点温度达到2 500 K左右。出口截面的温度分布梯度较小,说明温度分布较均匀。出口截面的平均温度为1 295.6 K,热点温度达到1 625.8 K。单步化学反应机理、简化机理、详细化学反应机理和利用GR13.0计算的温度场的温度分布基本一致,火焰形状基本相同,燃烧室内的温度分布大致以轴线为对称轴分布。该数据满足出口温度涡轮导向叶片的温度要求,模拟得到的燃烧室出口的高温区的分布位置与给定实验得到的高温区分布位置相同,温度略高于实验的数据。

图5 燃烧室轴向截面的温度分布

4 结 论

1)采用单步化学反应机理模拟得到的燃烧室结果表明,旋流和回流位置分布合理,燃气与空气的混合情况良好,各组分分布均能较好地反映出燃烧室的实际燃烧情况。

2)与不同燃烧反应机理的模拟结果对比后,验证了单步化学反应机理模拟的温度场分布特性合理,出口温度场与给定实验出口温度场吻合。

3)该数值模拟分析方法计算速度快,对模拟网格要求低,是一种能够适合燃烧室进行快速分析的有效方法。