燃气轮机燃烧室热态流场三维数值模拟分析

2018-11-14曹福毅史俊瑞

闫 伟,曹福毅,史俊瑞

(1.沈阳工程学院a.研究生部;b.科技处,辽宁 沈阳 110136;2.山东理工大学交通与车辆工程学院,山东 淄博 255000)

燃气轮机作为重要动力源,被广泛运用到国防领域、交通领域和能源领域。燃气轮机产业是国家战略性高技术产业,随着我国“十三五”发展战略的实施,发展燃机产业,已成为一种必然趋势。随着计算机技术的快速发展,数值模拟作为一种先进的可视化非接触式测试手段,在认识燃气轮机燃烧室内流场、温度场、火焰结构、组分分布以及湍流和燃烧的相互作用等方面发挥了重要作用。德国Seffrin[1]、上海交通大学的王礼进[2]、沈阳发动机设计研究所的齐兵[3]均采用数值模拟与实验研究相结合的方法在研究领域取得重要成果。鉴于数值模拟在认识燃烧室内流场和燃烧特性中的可靠作用[4-9],在前人的研究成果基础上,以Pro-E及流体计算软件CFD为工具,对某型燃气轮机燃烧室进行数值模拟研究,分析燃烧室各部分的流动状态,并根据数值模拟的结果分析有害气体CO的生成情况和燃烧室内的温度分布情况。

1 研究内容与方法

1.1 模型建立

燃气轮机的燃烧室为逆流环管式燃烧室,在环管式燃烧室的头部沿周向均匀分布8个燃料喷嘴,在火焰筒头部的中央轴线上设有16个值班燃料小孔,构成8个微型旋流器。在火焰筒头部存在1个主旋流器,在主旋流器上沿周向分布8个燃料喷杆,火焰筒的头部到中心区域设有15个气膜孔。火焰筒的中心区域至尾部,分别设有10个摻混孔和4个冷却孔。

1.2 网格划分

利用Gambit软件对建好的模型进行网格划分,由于该燃气轮机燃烧室的结构非常复杂,故网格化分采用非结构化网格。在模型的头部和旋流器部分由于结构的复杂采用了四面体网格并使用局部加密的方法进行划分,其他部位均采用六面体网格进行划分,并且网格比较粗疏,共生成网格数366 236,网格节点数为71 875,如图1所示。

图1 火焰筒结构和网格

2 数值模拟

利用Fluent软件进行数值模拟计算,采用standardk-ε湍流方程对燃烧室内的湍流流动进行模拟计算,选用DO模型计算辐射,选用EDC模型对燃烧与湍流进行耦合,壁面函数则采用标准壁面函数,速度与压力耦合采用SIMPLE算法。

2.1 数学模型

1)连续性方程

式中,ρ代表密度,单位为kg/m3;v代表速度矢量,单位为m/s。

2)动量方程

式中,P代表作用在流体微元体上静压强,单位为Pa;F代表作用在流体微元体上的其他外部体积力,F还包含其他模型相关的源项,比如多孔介质或其他自定义源项;τ代表粘性应力。

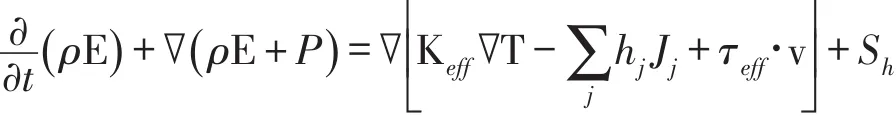

3)能量方程

式中,Jj代表第 j组分的扩散通量;E代表总能,包括势能和内能,,单位为J/kg;Sh代表化学反应热和其他用户定义的体积源项。

4)组分方程

式中,Yi代表第i组分的质量分数;Ri代表第i组分在化学反应中的净生成速率;Si代表由离散项和其他用户定义的源项引起第i组分额外的生成速率。

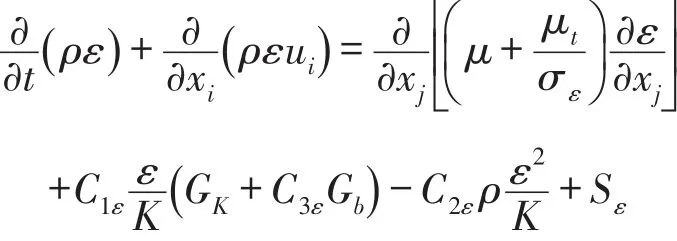

5)湍动能方程k

6)耗散率方程ε

式中,Gk代表由平均层流速度梯度产生的湍流动能为湍流速度,表达式为是常数,cμ=0.09 ;C1ε、C2ε是经验常数,C1ε=1.44、C2ε=1.92;σK、σg分别是 k方程和ε方程的湍流普朗特数σK=1.0、σg=1.3。

2.2 燃烧模型

燃烧与化学反应的耦合采用EDC模型进行计算,气体的辐射采用DO模型计算。

2.3 边界条件与求解

在燃烧器的内表面采用了无滑移边界条件,同时考虑了筒壁面与燃气的辐射换热。在燃气和空气入口采用了速度入口边界条件,出口采用了压力出口边界条件,方程组的求解采用了ANSYS 15.0。

3 结果与分析

3.1 基于单步反应机理预测的结果分析

图2 燃烧器内z=0温度分布

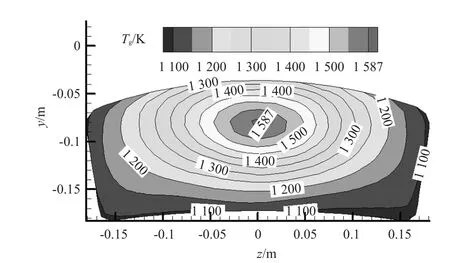

图3 燃烧器出口温度分布

图4 实验得到的出口温度分布(℃)

图2 显示了单个火焰筒内z=0的温度分布特性。从图中可以看出,火焰筒内的温度分布基本上以轴线为对称。高温区主要集中在界面的中心区域,最高温度达到2 461 K。随着掺混空气的进入,温度逐渐降低。

图3是数值预测的燃烧器出口温度分布。从图中可以看出,燃烧器出口中心温度为1 587 K,边缘温度为1 100 K,温度变化的梯度较小,燃烧器出口温度分布比较均匀。

图4是实验测得的燃烧器出口的温度。由图可以看出,燃烧器出口温度为1 100℃(1 373 K),边缘最低温度为700℃(973 K),虽稍微低于预测,但温度变化趋势和数值模拟一致,二者吻合。

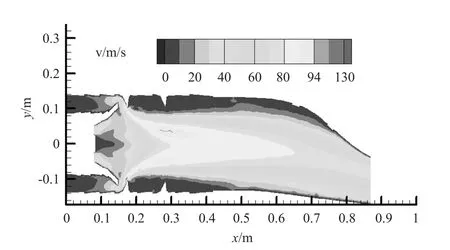

图5 燃烧器内z=0速度分布

图5 是单个火焰筒内z=0的速度分布特性。由图可以看出,火焰筒内的速度分布基本上以周线为对称,最高速度达到130 m/s。在主旋流燃烧器出口的中心位置处速度很小,表明有回流区,高温烟气可以卷进来,起到回流和稳定燃烧的作用。

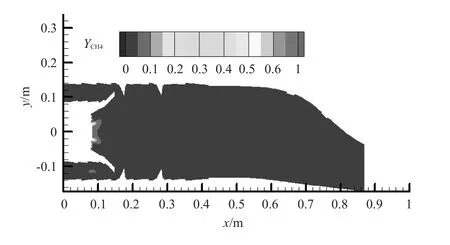

图6 燃烧器内CH4分布

图6 是CH4质量分数分布图。在主旋流燃烧器的出口,CH4很快消耗掉。与此相对应的是O2的质量分数分布。从图中可以看出,从火焰筒壁到火焰筒中心,从主燃烧区到出口,CH4浓度逐渐降低,这是因为在主燃烧区消耗了大量的O2。在燃烧器的出口,O2浓度增大,这是因为掺混空气加入的缘故。

图7 燃烧器内O2分布

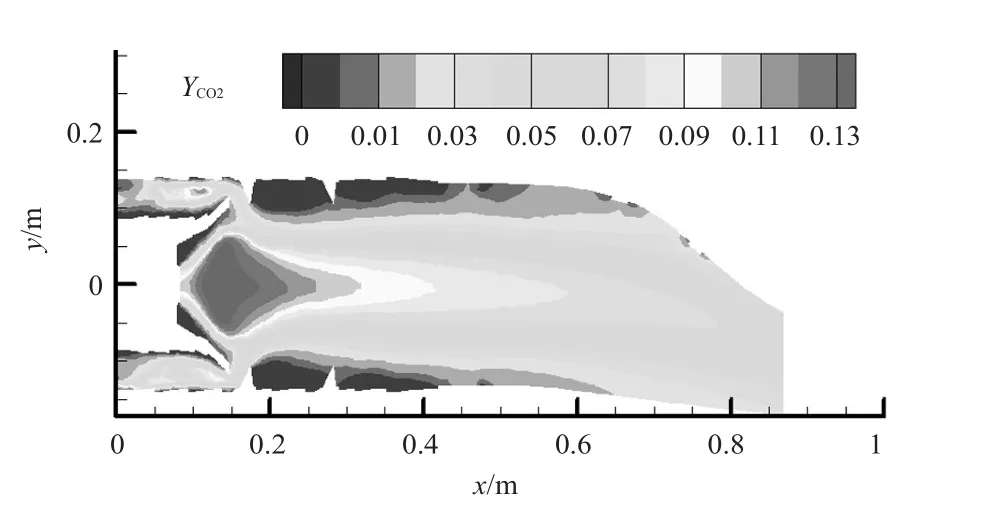

图8 燃烧器内CO2分布

图9 燃烧器内H2O质量分数分布

图7 、图8、图9分别是火焰筒内z=0截面上O2、CO2和H2O的质量分数分布。O2和CO2的质量分数分布非常类似,其分布形状基本上是以火焰筒内的轴线为对称。

3.2 详细化学反应机理计算的结果分析

为了预测污染物CO的排放和燃烧室内的燃烧,采用详细化学反应机理GRI1.2计算了燃烧室内的燃烧,GRI1.2包括32种组分,177个基元反应,包括了CO的生成。因此,可以预测污染物CO的排放。由于该机理没有包括氮的氧化机理,因此不能预测NOx的生成。

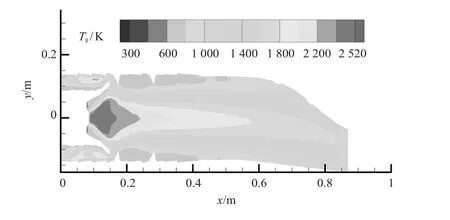

图10 详细化学反应机理预测的燃烧器内温度分布

图10 是详细化学反应机理计算的燃烧器内z=0的温度分布。对比单步反应机理可以看出,2种化学反应机理预测的高温区域的位置大致相同。

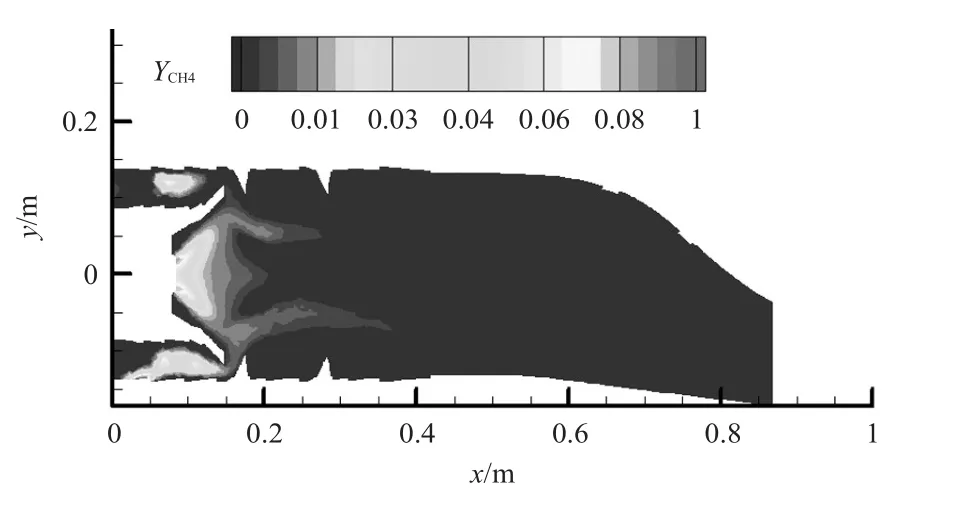

图11 详细化学反应机理预测的燃烧器内CO分布

图12 详细化学反应机理预测的燃烧器内CO2分布

由图11和图12可以看出,在使用详细化学反应机理时,可以预测中间产物CO的分布。在低温区域,特别是燃烧器的入口处有大量CO生成,随后CO被氧化而生成CO2。

4 结论

1)无论是从单步反应机理还是详细化学反应都可以看出,焰筒内的速度是以周线对称分布并且在燃烧器出口处有回流区出现;温度以轴线对称分布,中心区域温度最高;采用数值预测得到的结果与实验测得的结果基本一致。

2)由CH4、O2、CO2和H2O的质量分数分布图可以得出,在环形燃烧区域内,CH4和O2能够充分混合,充分燃烧。

3)从详细化学反应机理计算的结果可以看出,污染物CO主要是在燃烧器的入口处生成,但很快被氧化为CO2,污染物CO相对含量较少,碳元素主要是以CO2的形式存在。