灌注桩与高压旋喷复合桩基支护分析与应用

2018-11-14沙俊强

沙俊强

(国网江苏省电力工程咨询有限公司,江苏 南京 210024)

1 工程概况

某大型发电厂工程汽机基础位于主厂房基础群中部,汽机基础深度达10.6m,主厂房基础群其他基础深4.6m。主厂房区域所有工程桩均采用混凝土灌注桩。因汽机基础比其他基础深6m,且周边布满混凝土灌注桩,为保护汽机周边桩基,经方案比较,决定采用永临桩基结合支护方案,即在汽机基础四周的混凝土灌注桩(永久)之间增加高压旋喷桩(临时),形成复合体系对基坑进行支护。因2种桩型性质迥异且相互交错,施工中存在很多难点和需要严格控制的关键环节。

2 工程地质情况

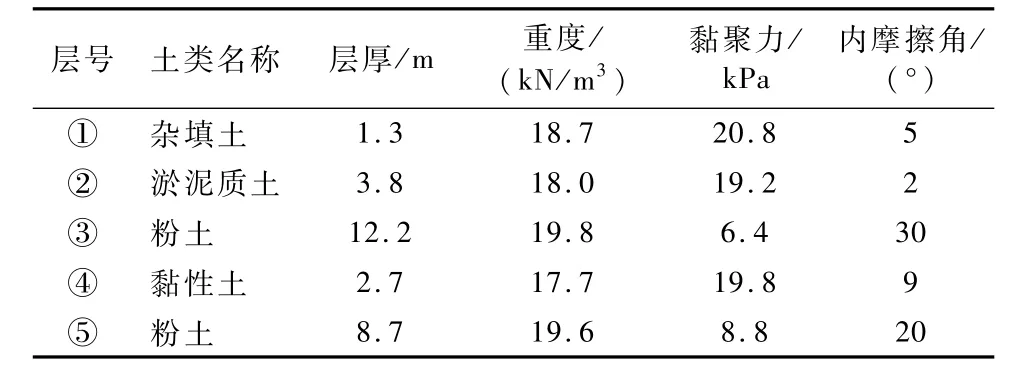

工程所在地位于江苏东部沿海凸出岸段,废黄河、中山河入海河口处的黄海海区,地基土在80m深度范围内主要为第四系地层的河流相及滨海河口相沉积物。由于黄河几百年间携带大量泥沙从此处入海,使废黄河三角洲区域沉积复杂多变的土层结构,且土层沉积时间较短,土质密实度、稳定性较差。各土层厚度和主要参数如表1所示。

3 基坑支护方案设计研究与分析

结合2种桩型特点与工程所在地地质情况,经设计计算、验算及技术经济比较后,确定汽机基坑采用在基坑四周的灌注桩之间增设高压旋喷桩形成复合结构的支护方案[1-2]。高压旋喷支护桩设计桩长10.45m,桩顶标高-4.600m(地面标高设定为±0.000,下同),桩径 800mm,相邻桩搭接宽度为250mm。设计时主要考虑以下因素。

表1 土层厚度和主要参数

1)汽机基坑四周开挖范围内分布有已施工的混凝土灌注桩(旋挖灌注桩,桩径800mm,桩长60m),水泥土搅拌法无法形成连续挡墙,结合③层土层参数及基坑支护技术规范,采用在工程桩之间加设高压旋喷桩形成复合桩基支护系统的方案可行。

2)因在灌注桩和高压旋喷桩的力学性能、刚度、弹性模量差异较大,接缝处容易出现渗漏现象,因此需在灌注桩和高压旋喷桩接缝处采取针对性解决措施。

3)汽机基坑内和周边支护结构中的灌注桩,在支护结构计算时不考虑工程桩对支护结构稳定的作用,但在复合支撑体系计算时,应适当降低安全系数,减少冗余量,避免造成浪费[3]。

4)因复合支护结构中的混凝土灌注桩为永久工程桩,必须严格控制复合支护结构顶部的水平位移,避免因位移过大导致混凝土灌注桩倾斜、断裂,设计计算时支护结构的累计水平位移计算值按不大于15mm 进行控制[4]。

5)在混凝土灌注桩间进行高压旋喷桩施工时,为减轻喷浆压力对工程桩的挤压作用,旋喷桩与已施工的工程桩中心距离控制在直径的1.0~1.2倍。

4 施工顺序

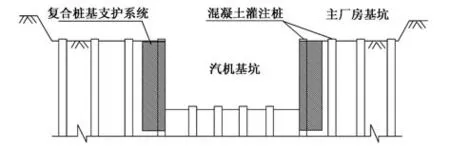

本工程按汽机基坑与主厂房基坑同步开挖考虑,基本施工顺序:先施工灌注桩,待桩身达到设计强度后,在汽机基坑四周的灌注桩之间进行高压旋喷桩施工,形成复合支护系统,然后开始主厂房基坑大面积开挖至-4.600m,最后进行汽机基座局部开挖至-10.600m。基坑支护剖面如图1所示。

图1 基坑支护剖面

5 施工控制难点与措施

5.1 高压旋喷支护桩施工难点

1)旋喷桩与已施工灌注桩之间的接缝处容易出现渗漏。

2)旋喷桩钻进施工中穿越土层物理力学性能指标差异较大,各项参数不易控制,如果旋喷桩桩身不密实,将导致渗漏[5]。

3)由于土层复杂,且在灌注桩之间施工,钻杆垂直度控制难度大,相邻旋喷桩容易出现搭接宽度不足,甚至桩身形成上分叉、下分叉。

4)旋喷施工时,旋喷压力对灌注桩的挤压作用可能导致灌注桩倾斜、断裂。

5.2 控制措施

1)针对转角处、灌注桩与旋喷桩交接处易出现接缝不严密问题,经分析和现场试验,采取在上述部位背基坑面(来水方向)位置增设接缝加强桩,接缝加强桩桩长和直径同其他旋喷桩,避免交接竖缝出现渗漏[6]。同时,在转角或薄弱处严格控制注浆量,确保有效注浆量为3.1~3.7m3,保证旋喷桩直径及与灌注桩的有效结合。

2)为保证整体桩身均匀性,根据勘察报告中的有关参数,针对不同土层采取不同技术参数,分别对②、③土层采用不同的压力及提升速度,在由③层施工至②层时,适当减小喷浆压力(23MPa→20MPa),同时,根据喷量法公式:

式中,Q浆液用量(m3);q为单位时间压浆量(m3/min);H为旋喷桩长度(m);α为损失系数,一般为0.1 ~0.2;V 为提升速度(m/min)。

喷浆量和提升速度成反比,结合②、③土层密度比,确定在③土层施工时,钻杆提升速度为0.12m/min,②土层施工中钻杆提升速度为0.18m/min。

3)窜浆量过大时,采取提高喷射压力、适当缩小喷嘴直径、控制固结体形状,确保旋喷桩的有效注浆量控制在3.1~3.7m3;同时,为保证浆液有效扩散,达到设计桩径及桩间搭接宽度,参照相关规范及现场测试,按0.8MPa控制气流压力。

4)针对施工下钻过程中钻杆垂直度不易控制的问题,采取以下施工措施:在钻杆钻进到②层和③层交界处上下1m范围内时,减缓钻进速度,加强对钻杆垂直度的观测并即时对垂直度进行调整;在钻进过程中,遇到障碍物或灌注桩施工时混凝土渗透到土层中形成的硬夹层时,可能发生平台侧滑导致钻杆倾斜,应及时停止施工,并清理障碍回填后恢复施工,严格控制钻杆垂直度不大于1%。

5)在靠近灌注桩桩身进行高压旋喷施工时,要严格按设计要求控制高压旋喷桩中心与灌注桩中心的距离。距离太远,2种桩桩身结合不严密,易形成薄弱环节,甚至缝隙;距离太近,高压旋喷时对灌注桩产生挤压,可能导致灌注桩倾斜、断裂,同时,要对喷浆压力进行严格的控制,避免出现超压。

6 结语

1)经过精心管理与施工,该支护工程顺利完成,在汽机深基坑开挖后,对支护桩外观进行检查,桩体表面均匀、密实,无渗漏点,与原灌注桩结合紧密,汽机基础周边的灌注桩检测均为Ⅰ类桩,桩身无被破坏现象(见图2,3)。

2)支护工程在整个汽机基础施工期间未出现异常情况。根据第三方监测单位监测数据,在深基坑土方开挖、基坑内汽机底板施工期间,支护桩桩大累计位移量为8mm,满足小于15mm的设定目标。

图2 下沉式汽机基坑开挖后支护俯瞰

3)相对于一般支护工程,复合桩基支护工程存在风险高、技术复杂的特点,技术成熟度不高,还有很多值得研究和完善的环节。因此必须在技术的可靠性、应急预案的完善性等方面继续进行大量细致的工作。顶日最大位移量为3mm,汽机底板施工完成后的最

图3 高压旋喷桩(与无混渗凝漏土)灌注桩结合紧密