城市轨道地下工程PBA工法施工钢管柱的质量控制措施

2018-11-14□□

□□

(中铁十五局集团 第二工程有限公司,上海 201713)

引言

随着城市的发展,现代城市对轨道交通的需求越来越迫切,尤其是地铁已成为大中型城市解决交通拥堵问题的首选。而在地铁车站的修建过程中,由于受道路保通压力大、地质条件差、周围建筑物和地下预埋管线众多等条件限制,无法进行明挖施工,更不能进行特大断面开挖,在这种情况下需要优先考虑采用PBA工法进行施工。该方法在浅埋暗挖分步法的基础上融入了盖挖法的特点,施工时能够最大限度地规避由于开挖断面大、周边土体不易支护而造成的暗挖作业风险。

所谓PBA工法是将分步暗挖法与盖挖法科学结合,发挥这两种工法各自的优势,从而形成一种更科学有效的施工方法。该工法是由P桩(pile)包括边桩、中桩(柱),与B梁(beam)包括顶梁、底梁以及A拱(arc)共同构成施工过程中承受荷载的初期受力体系,在该支撑体系的保护下从上向下逐层开挖土体,同时及时施工二次衬砌,最终形成由初期支护加二次衬砌组合而成的永久承载体系。

在该工法施工中,钢管桩(柱)是整个地下空间的重要竖向承载和传力构件,其要求工序组织科学合理、安装精度高,是控制施工质量和工程进度的关键工序。但由于钢管柱本身自重较大,同时受小导洞净空低、运输距离远、一般起重设备无法下井吊装等因素的制约,施工难度大,因此钢管柱的施工应作为PBA工法施工中的重点和难点来控制。现以北京地铁达官营车站为例,介绍采用PBA工法施工钢管桩(柱)的质量控制关键技术。

1 工程概况

北京地铁达官营站位于三里河南延路与广安门大街交叉路口以北,与在建7号线达官营站呈L型换乘。车站全长206.7 m,结构总宽23.3 m,总高为16.2 m,有效站台宽为14 m,覆土厚度15.3~16.0 m,车站共设三个施工竖井,分别是L1至L3竖井。

车站主体采用三个竖井分上下层各暗挖4条导洞,待上层和下层的8条小导洞全部施工完成后,先施工下层导洞的条基和底纵梁,条基和底纵梁完成后,在边导洞和中导洞同步进行边跨人工挖孔边护桩和中跨钢管柱支承柱施工,待侧墙灌注桩和中桩钢管柱支承体系完成后,再进行扣拱和大断面开挖施工,并采用大管棚、超前小导管等超前支护方式做好初期支护,随开挖施做二衬结构,直至整体结构施工完成。其中钢管柱安装是整个施工过程中的关键工序。

2 钢管柱施工方法

2.1 钢管柱的设计类型

地铁达官营站共设计钢管柱92根,单根柱长12.48 m,内径为Φ900 mm,壁厚为20 mm,柱内灌注C55微膨胀混凝土。

达官营站钢管柱沿车站纵向按两排设置,位于车站的两条轴上。钢管柱主要由钢管、底环形法兰盘、顶环形法兰盘、钢管柱连接法兰盘、加劲肋钢板焊接而成,现场采用螺栓连接。柱内采用加强钢筋笼和C55混凝土灌注。钢管桩采用人工挖孔成桩,成桩后采用中粗砂回填。

2.2 钢管柱加工制作及运输

现场所有钢管柱的制作全部在专业工厂按照JGJ 81—2002《建筑钢结构焊接规程》进行加工生产,以保证钢管柱的制作质量。

所有的对接焊缝采用全熔透对接焊缝,焊接方法、工艺参数严格执行现行的标准规范。所有焊缝均须经过超声波检查及X射线探伤,焊缝质量符合CECS 28:2012《钢管混凝土结构设计与施工规范》及GB 50205—2001《钢结构工程施工质量验收规范》的要求。检测结果均为GB 50017—2014《钢结构设计规范》规定的二级焊缝。

所有构件加工结束并经检验合格后,均需进行表面高压清洗除锈,处理到钢材表面露出金属光泽,无焊渣、焊疤、灰尘和油污等杂质,然后对所有的钢构件进行镀锌防腐(≮600 g/m2),并喷涂油漆两道。

所有构件在出厂时应做好标记,在运输和安装过程中采取临时遮盖和防护措施,以防止运输和安装过程中碰撞、变形以及捆绑时钢丝绳勒伤。钢管柱在洞口用专用支架固定在小平板车上,人工经导洞运输至孔位。

2.3 钢管柱的定位

定位是钢管柱施工精度控制的关键工序。在PBA工法中,主要是底板脚法兰盘的定位至关重要。施工中采用上下两端同时定位法来保证定位精度,上端采用花篮螺栓调节定位,钢管柱下端法兰主要依赖自动卡具定位器定位。

2.3.1 钢管柱脚板法兰盘定位

为了提高定位精度,在该工程施工中预先加工了一种自动卡具定位器,由钢板组焊而成,呈外方内十字形。其主要构件包括环形锚固底板、定位十字板等。在安装过程中依靠环形锚固板控制脚板的位置和标高,依靠定位十字板固定钢管柱的中心,并限定脚板法兰盘的水平位置。该卡具定位器整体由车床加工而成,加工误差在2 mm以内。

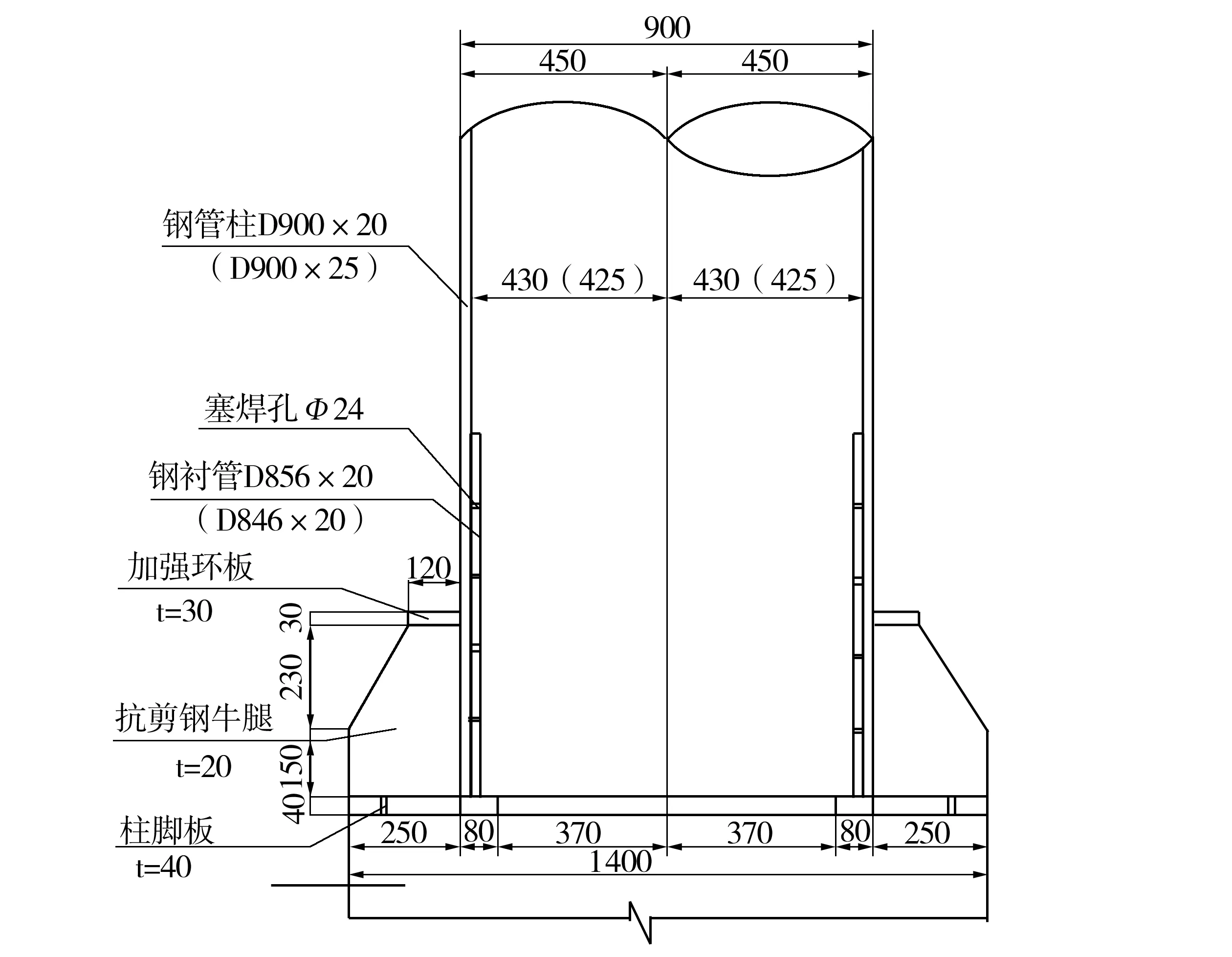

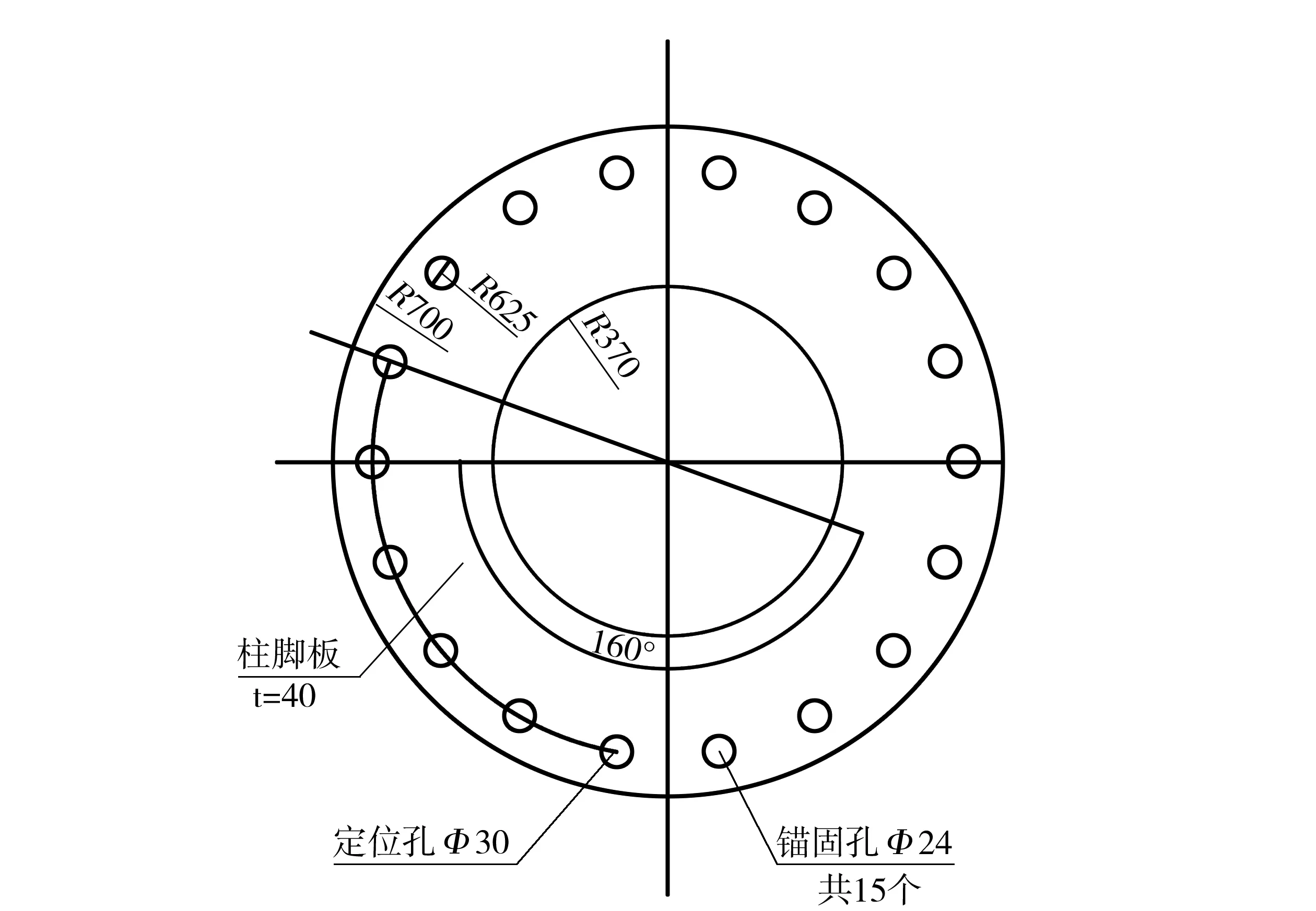

脚板法兰定位前,进行上、下层贯通测量。按施工图加工钢管柱柱脚板法兰,在柱脚板上设18个螺栓孔,螺栓孔上设置用于底板固定的锚固筋定位杆。施工前,将地面坐标点和水准基点从竖井引入主洞,采用经纬仪将钢管柱中心坐标准确放样在底纵梁的顶面,并用精密水准仪精确控制柱脚板的标高。见图1和图2。

在底纵梁钢筋绑扎完成后,定位钢管柱脚板法兰盘。先用全站仪定出钢管柱中心,使用水准仪确定出底法兰盘的标高,将柱脚板法兰放下就位,利用自动定位卡具将底板精确调至设计中心和标高,用水平靠尺严格检查柱脚板的平整度。确定无误后,将底板的锚固筋定位杆下部与纵梁主筋焊接固定。

图1 钢管柱立面布置图

图2 柱脚板定位杆布置图

在焊接过程中应注意温度控制,焊接完成后再次检查脚板的位置和标高,然后浇筑混凝土。在浇筑过程中,严格控制柱脚板法兰顶面的水平,底纵梁混凝土顶面标高为脚板底标高。

2.3.2 钢管柱的测量定位

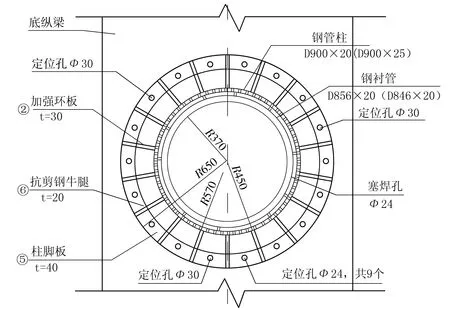

测量精度是保证钢管柱安装精度的关键。在施工中,钢管柱的底脚板中心与柱顶中心的测量放线统一采用上层导洞的导线网,采用全站仪利用双导线测量来测设钢管柱的平面位置。在挖孔桩完成后,利用垂直测距仪测设钢管柱底标高,并采用水准仪配合30 m钢尺(有尺长改正)进行校核。在底纵梁预埋的柱脚板上确定钢管柱中心后,从柱脚板上的中心画出钢管柱的外轮廓线,依据钢管柱外轮廓线安装钢管柱的抗剪牛腿限位挡板,如图3所示。

2.3.3 钢管柱吊装

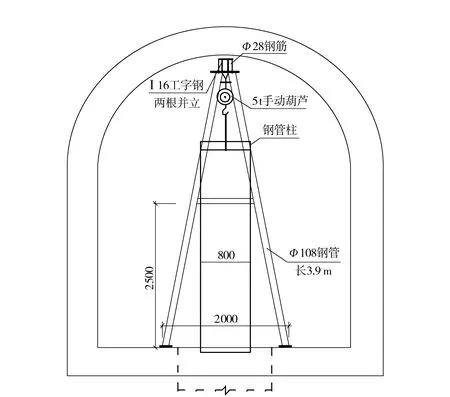

由于导洞内空间有限,无法使用大型吊装机械,钢管柱的吊装采用简易门式架进行。门架横梁采用两根Ⅰ20工字钢焊接而成,在工字钢上套圆钢与其焊接牢靠,在横梁上安装手动葫芦,门架设4根支撑柱,地面焊接1 cm厚钢板,顶面与横梁采用螺栓连接。门式架上设置2个手动葫芦,葫芦起重质量大于钢管柱的质量,钢管柱分节起吊安装。门架要经专业单位验算承载力和稳定性,合格后方能使用。简易门式架设计如图4所示。

图3 钢管柱限位挡板设置图

图4 简易门式提升架图

吊装前,在每节钢管柱起吊位置对称焊接一对吊耳,同时在吊耳侧加焊肋板,以确保钢管柱起吊时的安全。

用手动葫芦起吊第一节钢管柱,沿挖孔桩缓慢下放,下放到孔口位置时,用专用夹具固定好。然后起吊第二节钢管柱,与第一节钢管柱对接并用法兰连接牢固,保证其垂直度。然后吊起钢管柱,松开夹具下放钢管柱。重复上面的步骤,直至所有的钢管柱吊装、栓接完毕。

吊装时,应预先把钢管套入加强法兰及中板法兰里,起吊时应小心谨慎,严格按操作规程进行。吊装一节钢管后,及时串入一节钢筋笼,先进行钢筋笼的连接,后进行钢管柱法兰的连接。

2.3.4 钢管柱的固定

钢管柱管节与法兰之间采用焊接连接。焊接时,每一根钢管柱由两名焊工同时沿圆周同向旋转对称施焊。所有的焊接严格按照设计要求和操作规程进行,并要求所有焊缝达到一级焊缝质量标准,焊接完成后及时做探伤检测。

所有管节连接完毕,缓慢吊放钢管柱,使钢管柱底部落在柱脚板法兰盘上,嵌入柱脚板上的限位器,与之密贴。柱脚就位后,对钢管柱上端精确定位,在主体上导洞侧壁预埋件与钢管柱之间设4根带花篮螺栓的扣件,对钢管柱位置进行微调,这4根扣件位于柱顶部平面上经过钢管柱中心的两个垂直方向上。精确校正钢管柱顶标高、纵轴线位置、垂直度,用工字钢将钢管柱管顶与预埋件焊接固定。在钢管柱上端空间位置校测固定后,在柱脚板法兰上焊接加肋板,最后焊接加肋板顶的加强法兰。

2.3.5 钢管柱周边固定

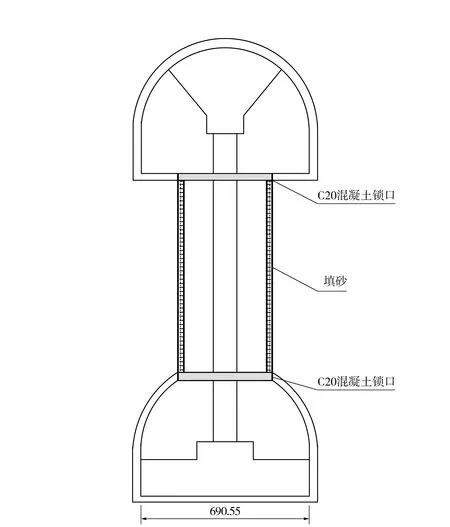

钢管柱安装在孔桩内后必须进行周边固定,固定按设计要求进行。主要目的是将钢管柱与上、下层导洞内人工挖孔的孔壁空隙塞严,防止在浇筑混凝土时钢管柱产生位移。一般是在孔桩下部50 cm范围内孔桩护壁与钢管柱间浇筑强度等级较低的混凝土,中间部分填充细砂,然后在孔桩顶部50 cm范围采用混凝土封闭。钢管桩固定如图5所示。

图5 钢管柱填砂固定处理

2.3.6 混凝土浇筑

根据GB 50936—2014《钢管混凝土结构技术规范》和GB 50628—2010《钢管混凝土工程施工质量验收规范》的规定,结合PBA工法中钢管柱的结构特点,混凝土采用微膨胀混凝土,混凝土满足设计等级。浇筑时要现场测试混凝土的坍落度,一般控制在160~180 mm。混凝土由地面混凝土泵泵送至工作面,窜筒导入钢管柱内,采用插入式振捣棒捣固密实。在混凝土浇筑前,应对钢管柱的垂直度进行复核,浇筑后再次进行复核。

鉴于钢管柱内混凝土强度较高,为避免出现施工冷缝,混凝土浇筑必须连续进行。施工中,在地面布置60型混凝土地泵(60 m3/h),在导洞内壁表面部位预先设置地泵导管托钩(间距2 m,托钩宽30 cm),将地泵导管固定于托钩上,地泵导管最前端设置软管,软管直接入孔口料斗。管内混凝土质量采取敲击或超声波检测,符合CECS 28:2012《钢管混凝土结构设计与施工规范》。

2.3.7 钢管柱质量要求

钢管柱安装完成后,要组织各方人员及时对钢管柱的安装质量进行检查,合格后方可进入下一道工序,检查标准见表1。

3 结语

钢管柱质量控制的关键在于钢管柱的精确定位。在底纵梁施工时,需预埋钢板和柱脚螺栓,施工时控制好钢管柱的中心及预埋钢板的标高和水平。预埋钢板和柱脚螺栓的定位主要依靠提前加工的工装卡具来完成,以排除人为操作误差,确保定位精度。施工时,通过对小导洞初支开洞处回填砂,可增加对钢管柱的约束,确保钢管柱的稳定。吊装、固定钢管时的临时井字支架、各构件的连接必须牢固,派专人负责维护和检查。底梁施工时,应严格控制混凝土浇筑标高,并对底盘的中心和标高进行复核,及时调整。

采用该工法成功定位安装了达官营站92根钢管柱,最大限度地保障了钢管柱的安装精度,确保了钢管柱施工质量一次验收合格。