中心分级贫油直喷(LDI)燃烧室流动及污染排放特性研究

2018-11-14于涵索建秦朱鹏飞郑龙席

于涵, 索建秦, 朱鹏飞, 郑龙席

(西北工业大学 动力与能源学院, 陕西 西安 710072)

随着国际社会对环境污染问题的关注度越来越高,国际民航组织(ICAO)对民用飞机污染物排放的要求日益严格,先后制定并颁布了CAEP1,CAEP2,CAEP4,CAEP6和CAEP8等污染物排放规定[1],对一氧化碳(CO)、未燃碳氢(UHC)、氮氧化物(NOx)和冒烟的生成量制定了严格的排放要求,尤其是对NOx的排放限制要求越来越严格。因此需要开展低污染技术研究。目前,低污染燃烧技术主要分为3个技术路线:富油燃烧-快速淬熄-贫油燃烧(rich-burn quick-quench lean-burn,RQL)[2],贫油预混预蒸发燃烧(lean premixed prevaporised,LPP)[3]和贫油直接喷射燃烧(lean direct injection,LDI)[4]。

RQL燃烧技术是目前应用最广泛的低污染燃烧技术,但是在淬熄过程有可能产生接近化学恰当比的反应条件,从而生成大量NOx,这就导致在同样条件下主燃区富油燃烧比贫油燃烧产生更多的NOx,因此RQL技术降低污染排放的潜力有限,很难满足未来ICAO更严苛的排放标准。LPP和LDI技术的基本思想是在主燃区形成非常均匀的燃料-空气混合物,然后在较贫的当量比下进行燃烧,以此降低燃烧区温度,从而大幅减少由于热力型机理生成的NOx。由于LPP技术存在自燃、回火和燃烧不稳定性问题,而LDI技术采用直接混合燃烧,不存在自燃和回火问题,同时有效降低了燃烧不稳定性发生的风险,因此LDI技术是未来低污染燃烧室发展的重要方向。LDI技术的核心是旋流喷嘴模型结构,经过旋流器的空气既是燃烧空气,也是助雾化和促进油雾散布的空气[5]。该结构的关键是实现燃油良好雾化以及油气快速混合,在燃烧室头部形成均匀偏贫的可燃混气,从而降低燃烧区温度来抑制氮氧化物的生成[6]。

国外针对LDI技术已经开展了很多研究,Fu[6]采用激光多普勒测速(LDV)技术研究了不同叶片角度、雷诺数和约束比对LDI燃烧室流场形态和燃烧性能的影响。Dewanji等[7-9]针对单点和九点LDI燃烧室采用非定常雷诺平均N-S方程(URANS)和大涡模拟(LES)方法研究冷态流场特征,分析了漩涡中心进动(PVC)和漩涡破碎泡(VBB)现象,建立了适用于LDI燃烧室的喷雾燃烧数值模拟方法并与实验结果对比验证。Villalva[10]在常压下同时观测LDI燃烧室速度场和反应区,结果表明火焰稳定在由混合段出口高速反应流和低速回流区形成的剪切层内。Patel等[11-12]采用LES方法研究LDI燃烧室内部流场,研究发现热态时旋流流动形成的VBB变小,并且起到稳定火焰的作用。Heath[13]采用雷诺平均N-S方程(RANS)方法结合简化的航空煤油(Jet-A)反应机理计算了LDI燃烧室的流场结构和燃烧性能,揭示了旋流器间距、叶片角度和文氏管收缩角度对流动和污染物产生的影响规律。随后在文献[14]中提出了全环LDI燃烧室方案,针对1/12全环模型研究了整个起降循环内燃烧性能和污染物排放。

国内吴垚锃等[15]研究了不同旋流数、文氏管间距、扩压器与头部间距等参数对多点喷射燃烧室冷态流场的影响规律。朱宇等[16]针对单个旋流喷嘴结构采用数值方法研究了旋流数和扩张比对回流区形态的影响规律,并且总结了回流区长度的经验关系式。

目前,国内外基于LDI概念提出的燃烧室方案多采用阵列式喷嘴的结构,每个单元由带有文氏管的旋流器和喷嘴构成,不同的设计者只是改变了不同的阵列方式,这种设计虽然单元结构简单,但是整体结构庞大,燃油控制系统复杂,难以在航空发动机上实现应用。本文提出中心分级贫油直喷燃烧室模型,研究了慢车和起飞工况下燃烧室冷态和热态流动特性,对比分析了主油喷射角度对燃烧反应和污染物生成的影响。

1 物理模型及计算方法

1.1 物理模型

本文提出了中心分级贫油直喷低污染燃烧室头部模型,如图1所示。

图1 中心分级贫油直喷燃烧室头部结构示意图

将头部分为主模(main module)和副模(pilot module),分别对应主模燃烧区和副模燃烧区。副模由副模旋流器、单油路离心喷嘴和收敛出口组成,主模由主模旋流器、同轴顺流空气助雾化喷嘴和收敛出口组成,其中主模旋流角度为60°,副模旋流角度为32°,副油喷嘴雾化锥角β为90°。本文中建立了2种主油喷射角度燃烧室模型,主油角度α分别为15°和20°。

根据燃烧室技术成熟度的划分,在开展新概念燃烧室燃烧组织和基本性能研究时,应当采用单头部燃烧室作为研究对象[17],因此本文建立了单头部单管燃烧室模型,如图2所示,包括燃烧室头部、燃烧室进口段、端壁法兰、燃烧室机匣、火焰筒和燃烧室收敛段。

图2 单头部单管燃烧室模型

1.2 网格划分

采用ICEM CFD软件划分流体域网格,由于燃烧室头部结构非常复杂,因此采用四面体网格和六面体网格相结合的方法划分网格,如图3所示,通过对比不同网格数量时距离燃烧室头部下游Z/D=0.4处(约为回流区中心)轴向速度沿径向分布,当速度分布随着网格数量不再发生明显变化时,认为网格达到无关,最终确定总网格数量为586万。

图3 燃烧室网格划分

1.3 计算模型

本文采用FLUENT软件进行数值模拟,其中质量、动量及能量的时均守恒控制方程采用有限体积的格式。湍流模型中雷诺平均法(RANS)通过求解时均化的N-S方程,将瞬态脉动量时均化,该方法避免了直接求解N-S方程,而是求解时均化的雷诺方程,因此大大减小了计算成本,而且对工程实际可以取得较好的效果。文献[18]针对GE提出的旋流杯模型,分别采用standardk-ε(sk-ε)、realizablek-ε(rk-ε)、renormalization groupk-ε(RNGk-ε)、shear stress transportk-ω(sstk-ω)和reynolds stress model(RSM)这5种常用的湍流模型进行数值模拟,将计算结果与采用LDV得到的实验结果比较,结果表明skε模型的计算结果与实验结果最接近,因此本文采用skε湍流模型。本文采用SIMPLEC求解方法,压力求解采用standard格式,其余参数求解采用二阶迎风格式,采用标准壁面函数,燃烧模型采用概率密度函数(PDF)模型。

1.4 计算工况及边界条件

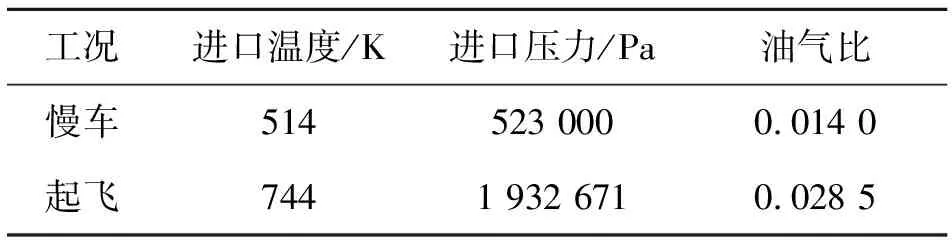

本文计算工况分为慢车工况和起飞工况,燃烧室进口参数如表1所示。在慢车工况时,仅副模喷嘴供油燃烧,在起飞工况时,主、副模喷嘴同时供油燃烧,主油和副油分配比例为75%和25%,主模燃油不分级。

表1 燃烧室进口参数

边界条件设置为质量流量进口和压力出口,燃料为航空煤油(C12H23)。

1.5 数值模拟方法验证

本文以辛辛那提大学提出的LDI燃烧室模型作为数值模拟方法验证模型[6],文献[6]中提出的单元旋流喷嘴模型采用贫油直接喷射低污染技术,其空气流动和燃油喷射与本文提出的燃烧室副模较为类似,因此以该文献中的模型来验证本文数值模拟方法有较强的说服力。选择质量流量进口和压力出口,进口流量为0.007 kg/s,燃烧室压力降为4%。

图4所示是计算和实验得到的不同轴向位置轴向速度沿径向的分布曲线。

图4 轴向速度沿径向分布的对比

图中横坐标表示燃烧室内无量纲径向位置,纵坐标表示轴向速度与参考速度的比值。从图中可以看出,通过CFD计算和实验得到的速度沿径向分布曲线趋势一致,数值基本吻合,说明本文采用的网格和计算方法可以较准确的得到燃烧室内流场速度分布。

2 计算结果与讨论

2.1 流量分配检查

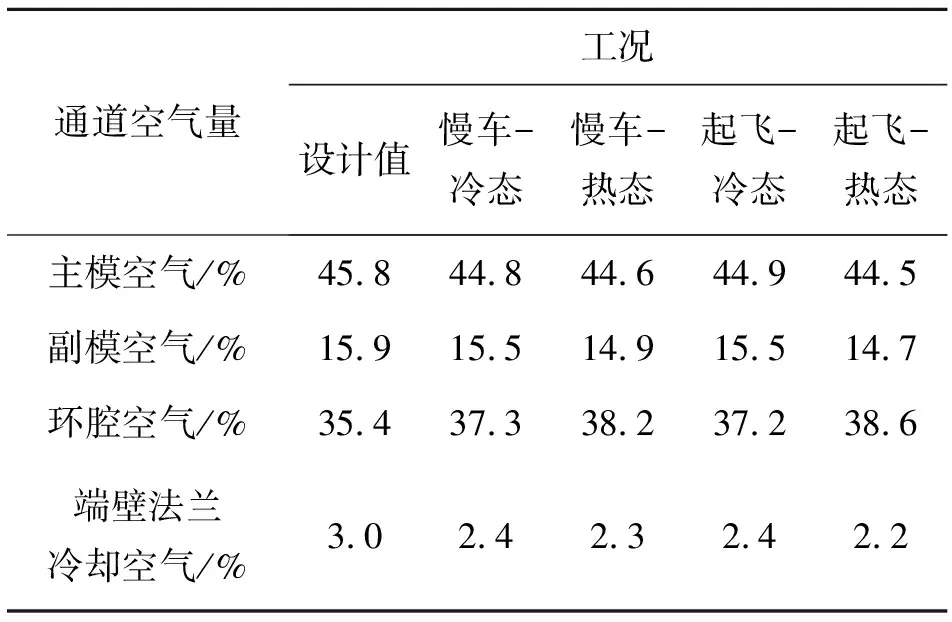

在燃烧室数值计算中,首先应该查看各通道空气流量分配是否与设计值一致,表2所示是主油喷射角度为15°的燃烧室模型在不同工况下通过计算得到的流量分配结果。

表2 燃烧室流量分配计算结果

从表中可以看出,空气流量分配几乎不随着工况变化而变化,并且有无燃烧反应对流量分配比例几乎没有影响,这与文献[5]中的观点一致。在有反应流动中,由于火焰筒内部存在高温区引起的热阻效应,导致主副模空气量较冷态时略微减小,环腔空气相应略有增加。通过数值计算得到的空气分配比例与设计值相比基本一致,因此说明计算数据是有效可信的。

2.2 燃烧室冷态流场特性

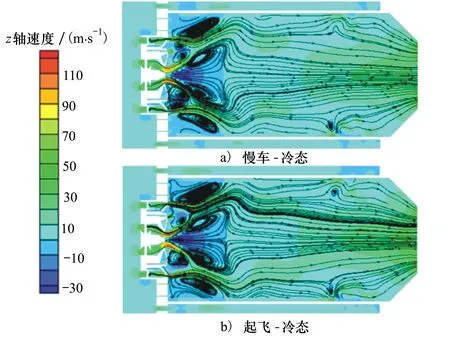

图5所示是冷态时慢车和起飞工况下燃烧室流线和轴向速度的叠加图。

图5 燃烧室冷态流线图和轴向速度云图

从图中可以看出,副模空气流经旋流器随后从收敛出口高速流出,由于旋流流动带有较大的切向速度,使得流线在旋流器下游扩张,在轴线方向形成逆压梯度,从而导致气体回流,形成驻定的中心回流区,主模空气顺着回流区外侧流向下游。需要注意的是,本燃烧室头部方案中副模旋流角度为32°,旋流数为0.435,按照经典旋流强弱的划分,此时流动属于中等强度旋流,不能在下游形成驻定的回流区[5],这似乎与本文计算结果不相符。这是因为在副模气流周围包裹着主模旋流空气,主模旋流空气虽然不直接形成回流,但是也具有较大的切向速度,主模气流在离心力的作用下沿径向往外扩张,从而导致中心静压降低,有利于副模气流沿径向往外扩张,使得中心气流轴向速度沿轴线方向快速下降,进而形成驻定的中心回流区。除过中心回流区外,流场中还存在位于主、副模气流之间靠近头部挡板的唇口回流区和位于火焰筒与端壁挡板围成的角回流区。

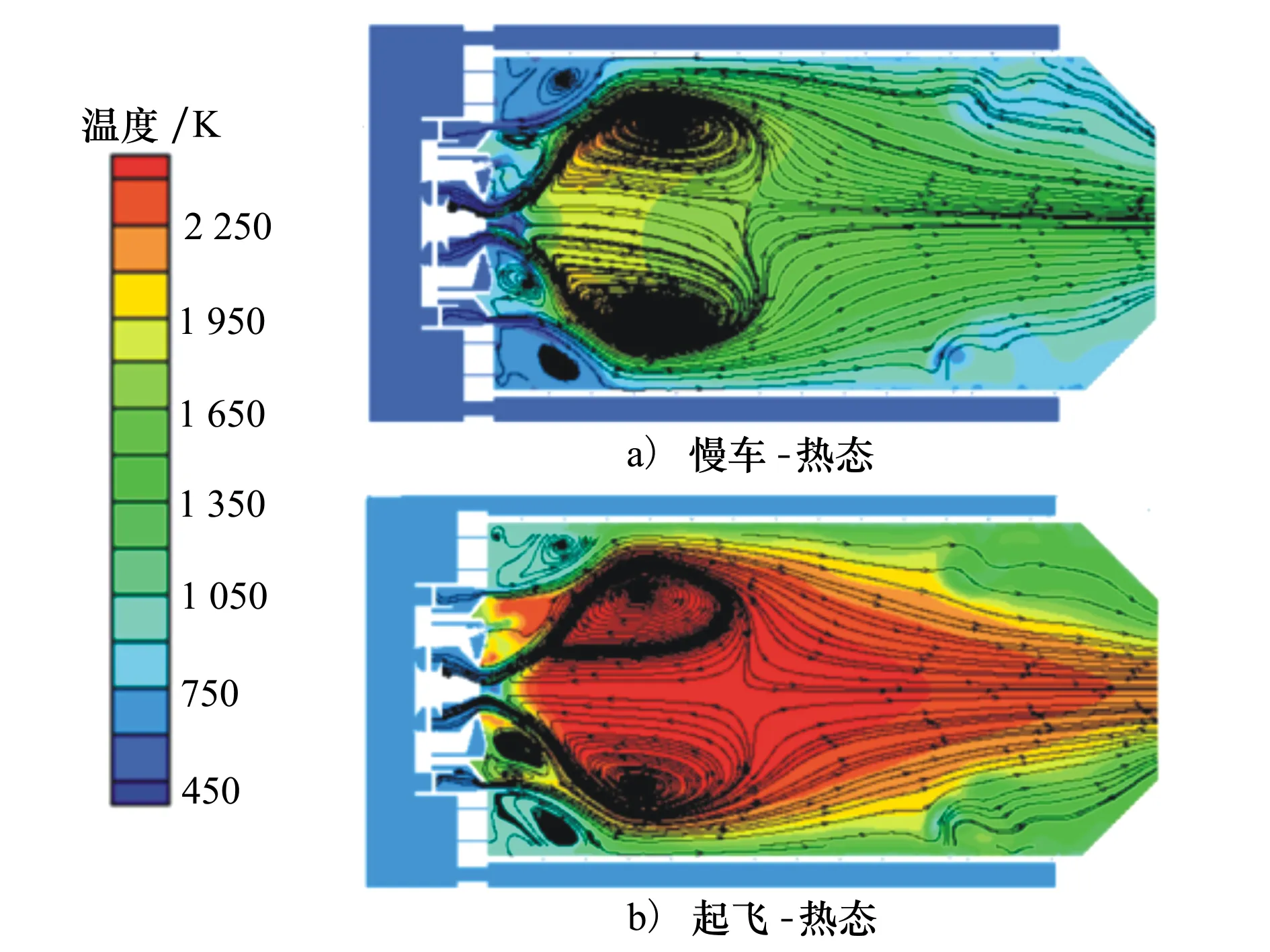

2.3 燃烧室热态流场特性

图6所示是燃烧室热态流线和温度场叠加图,可以看出,燃烧室冷态和热态流场存在明显差别,中心回流区明显变宽变长,角回流区明显变小,唇口回流区尺寸几乎不变,慢车工况和起飞工况的流场形态基本相同。

图6 燃烧室热态流线图和温度云图

从回流区形成的机理可以得到:回流区形成的关键在于建立轴向逆压力梯度,逆压力梯度越大,回流区越大。在冷态条件下,燃烧室内部能够形成较小的中心回流区。在热态条件下,燃烧释热的加入导致气体向径向膨胀,从流动连续性考虑,气流径向速度的增加会降低轴向速度,进而促进轴向逆压梯度的建立,最终导致热态下回流区尺寸和回流量明显大于冷态。

下面定量分析冷态和热态流场速度分布的差异,从图5和6中可以看出,回流区截止位置下游的流动较为平缓,不再有明显的漩涡产生,所以应该着重分析回流区截止位置上游的流场结构。因此沿轴向选取了8个位置来分析轴向速度沿径向的分布规律,如图7所示,依次对应Z/D=0.05,0.1,0.2,0.3,0.4,0.6,0.8和1.6,其中Z表示轴向绝对位置,D表示火焰筒内径。

图8所示是不同轴向位置轴向速度沿径向的分布曲线,横坐标是无量纲径向位置,纵坐标是轴向速度分量,图中给出了慢车和起飞工况下冷态和热态的速度分布曲线。

图7 分析速度分布选取的轴向位置

图8 不同轴向位置轴向速度沿径向分布曲线

从图中可以看出,热态和冷态轴向速度分布存在明显差异,但是工况变化对速度分布几乎没有影响。在距离头部旋流器出口较近的位置(Z/D=0.05和Z/D=0.1),冷态和热态速度分布曲线几乎重合,这是因为该位置反应还未开始,空气流动还未受到燃烧释热的影响。此时轴向速度存在4个峰值,峰值对称位于中心两侧,外侧的2个峰值对应主模收敛出口的高速气流,中心2个峰值对应副模收敛出口的高速气流。起飞工况热态条件下在Y/R=0.4的径向位置还存在一个速度峰值,这是由于该位置恰好对应主油喷射的位置,喷出的燃油带动了周围的空气。冷态条件下,喷嘴出口存在较强的回流,在热态条件下,由于副模燃油喷射使得该位置的回流基本消失。主副模出口之间形成了紧挨燃烧室头部的唇口回流区。

从Z/D=0.1到Z/D=0.2的位置,唇口回流区逐渐消失,主副模气流逐渐混合在一起,中心回流区明显变宽,热态下的轴向速度峰值向靠近壁面方向移动。在Z/D=0.3的位置,唇口回流区完全消失,气流受到燃烧释热的影响而发生膨胀,热态下的轴向速度峰值明显高于冷态,并且峰值位置更靠近壁面,更多的空气从外侧流向下游,导致中心静压降低,更有利于形成中心回流区,从图中可以看出,热态下的回流区较冷态更宽,回流速度更快,这就意味着回流量更大。

在靠近热态回流区中心的位置(Z/D=0.4),可以明显看出,冷态下的回流区在该位置截止,而热态下依然具有明显的回流区,在Z/D=0.6位置,热态下的回流区达到最宽,轴向速度峰值几乎贴着壁面,而冷态下的流动已经趋于平直流动。热态下的回流区在Z/D=0.8位置截止,流动逐渐趋于平直流动,在靠近燃烧室出口Z/D=1.6的位置,由于出口收敛段的存在导致流动加速,冷态和热态流动呈现出类似的速度分布,由于燃烧释热使得气体发生膨胀,所以热态下流速大于冷态下流速。

不同状态下燃烧室中心回流区回流量随轴向位置的变化规律如图9所示。

图9 不同工况回流空气百分数沿轴向位置的变化

图中横坐标表示轴向无量纲位置,纵坐标表示回流空气量占燃烧室参与燃烧空气量的百分数。可以看出,冷态和热态条件下回流量的差异十分明显,而不同的进气参数(慢车或起飞工况)对回流量没有明显影响。在靠近燃烧室头部位置冷态条件下回流量大于热态条件下回流量,这是由于热态条件下副模燃油喷射减弱了该位置附近的回流。由于燃烧释热促进了中心回流区的形成,因此热态条件下的回流量随着轴向位置的变化迅速增加,明显高于冷态条件的回流量,并且回流区范围更大,这与图8的结果相吻合。

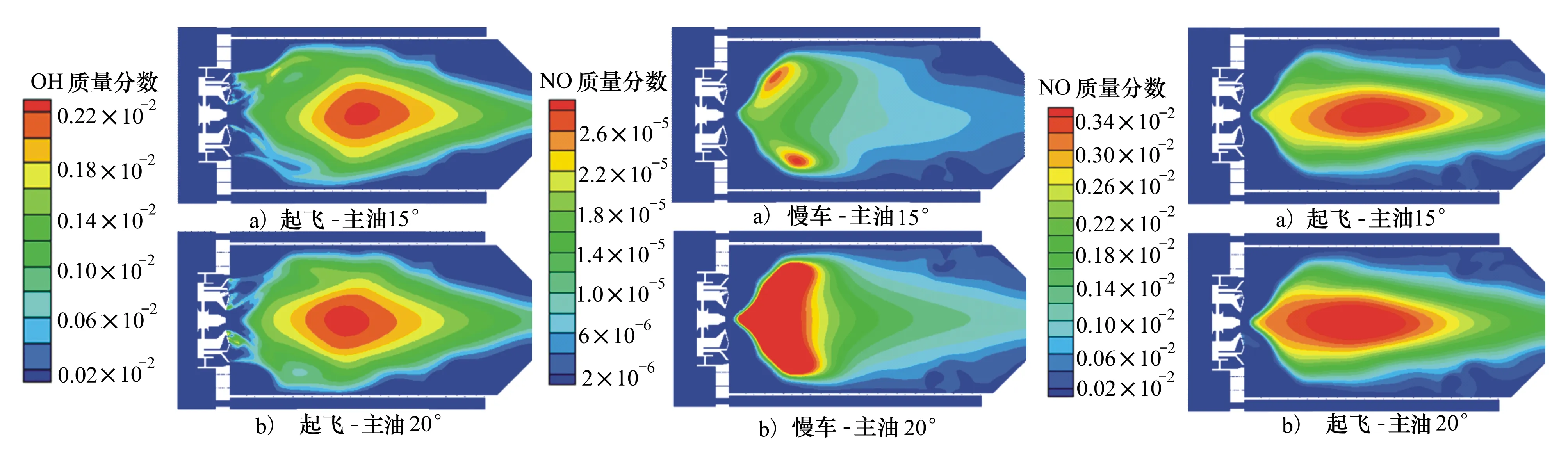

2.4 污染物排放特性

对于贫油直喷燃烧室而言,其关键是要将燃油和空气快速混合以形成均匀的可燃混气,然后以贫油非预混的方式进行反应,使得燃烧区温度场分布均匀,没有热点出现,从而降低NO的生成量。本文建立的燃烧室方案中,主油采用同轴顺流空气助雾化喷嘴,从喷嘴喷出的液柱在燃烧室内旋流空气的作用下快速雾化并与空气混合,其中主油喷射方向与轴线方向的夹角会影响液柱和旋流空气的相互作用过程,进而影响燃油分布,导致反应过程和污染物生成量的不同,因此,本文分别研究主油喷射角度为15°和20°的2种燃烧室模型,对比分析主油喷射角度对反应过程和污染物生成的影响。图10所示是慢车工况下燃烧室内OH基的浓度分布,OH基能够代表燃烧反应的剧烈程度,浓度越高的位置反应越剧烈。

图10 慢车工况下燃烧室内OH基浓度分布

从图10中可以看出,OH基都集中在燃烧室靠近头部区域,浓度最高的位置处在回流区剪切层内,慢车状态时虽然仅副模供油,但是主油角度也会对副模燃烧产生影响,这是因为主油喷嘴采用同轴顺流空气助雾化喷嘴,不同的主油角度对应不同的雾化空气喷射角度,这部分雾化空气会影响流场形态,雾化空气角度越大,回流区越靠近上游并且反应越剧烈。

如图11所示,起飞工况时OH基浓度显著增加,浓度最高的位置处在燃烧室中心位置,主油喷射为20°时的OH基浓度最高区域比15°时更靠近燃烧室头部,这是由于主油喷射角度越小,燃油向下游的穿透能力越强,形成油气均匀混合物的位置就越靠近下游。

图12~13所示是2种主油喷射角度在燃烧室慢车和起飞工况下NO的浓度分布。

由于燃烧室中氮氧化物的生成主要依赖于热力型生成机理,因此OH基浓度越高(温度越高)的区域会生成更多的NO。结合图10~11可以看出,主油角度为20°的燃烧室OH基分布更靠近头部,这意味着高温燃气在燃烧室内的停留时间增长,在OH基最大浓度相当(热力型OH生成速率相当)的情况下,这就会导致在燃烧室出口有更多的NO,如表4所示,在燃烧室出口截面,主油角度为20°的模型会产生更多的NO。

图11 起飞工况下燃烧室内OH基浓度分布 图12 燃烧室慢车工况下NO浓度分布 图13 燃烧室起飞工况下NO浓度分布

表4 不同工况和不同主油喷射角度下的NOx排放指数

3 结 论

本文提出了中心分级主副模分区贫油直喷低污染燃烧室方案,通过数值模拟研究得到以下结论:

1) 燃烧室的流场形态随着工况变化没有明显变化,无论是冷态还是热态流动,均能形成稳定的中心回流区,但是回流区形态和回流量存在显著差异。冷态条件下,副模中等强度旋流在主模旋流的促进作用下形成了尺度较小的中心回流区;热态条件下,由于燃烧释热促进了回流区的形成,导致中心回流区显著增大,且回流量也随之增加。

2) 主油喷射角度会影响燃烧反应区的轴向位置,在本文研究范围内,主油角度越小,反应区越靠近下游,因而高温燃气在燃烧室内的停留时间越短,有利于降低燃烧室氮氧化物的生成量。