X52MS管线钢纯净度的控制

2018-11-14吾塔李立民张浩卜志胜

吾塔 ,李立民 ,张浩 ,卜志胜

(1.宝钢集团八钢公司制造管理部;2.新疆八一钢铁股份有限公司)

1 前言

硫化氢 (H2S)是石油和天然气中腐蚀能力最强的有害介质,抗硫化氢腐蚀管线钢主要用来制造输送酸性石油和天然气管道,主要是在原油和天然气未脱硫的情况下使用,该类管道多属于支线管道,通常采用X65以下牌号的管线钢制造。

抗硫化氢腐蚀管线钢是石油天然气用钢中技术要求最高、生产难度最大的一类管线钢。对钢水纯净度、硫含量、连铸坯的中心偏析以及轧制中的控轧、控冷提出了极高的要求[1]。根据对国家石油、天然气需求分析,八钢公司试验开发了X52MS管线钢,对管线钢生产中脱硫、脱磷、脱氮、脱氢、夹杂物等工艺控制进行了研究。确定了工艺控制关键点,通过工艺优化控制提高X52MS管线钢的纯净度及板坯较低的中心偏析。

2X52MS管线钢生产工艺

生产工艺:铁水脱硫预处理-顶底复吹转炉冶炼-LF精炼-RH真空处理-板坯连铸。

生产X52MS管线钢采用铁水深脱硫预处理、转炉冶炼,LF精炼和RH真空精炼双联生产工艺。为了有效控制板坯的中心偏析,X52MS管线钢采用低碳、低磷的微合金化成分设计方案。由于抗硫化氢腐蚀管线钢要求极低的硫含量。因此,铁水需要深脱硫处理,转炉挡渣出钢,LF精炼五元渣系对钢水快速深脱硫,并防止大幅度增碳、增氮及夹杂物的快速去除。这些工艺要求成为X52MS管线钢生产的难点。

连铸工序控制通过采取低过热度、恒定的低拉速以及投入板坯轻压下(压下率为4~6mm),改善板坯内部质量,降低板坯中心偏析。

3 LF精炼深脱硫原理

3.1 炉渣碱度对LF精炼脱硫率的影响

在LF精炼渣中,对钢水脱硫起主要作用的是CaO,CaO直接参与脱硫反应,它与钢水中硫反应生成 CaS。随着渣中 ω(CaO)/ω(SiO2)值(8~12)的增加脱硫率增大。当ω(CaO)/ω(SiO2)达到一定值时(大于12),随着渣中ω(CaO)/ω(SiO2)的继续增大,CaO含量不断增加,精炼渣中CaO过饱和而析出固相粒子,从而使熔渣粘度增大,同时精炼渣与钢水界面脱硫产物CaS富集,渣-钢界面处硫的扩散速度成为反应的限制环节,使炉渣脱硫的动力学条件变差,脱硫率反而减小。

当炉渣碱度ω(CaO)/ω(SiO2)较低时(小于2),无论此时CaF2含量多少,增加Al2O3含量,脱硫率增加缓慢,主要原因是渣中有效CaO含量较低,虽然增加CaF2和Al2O3含量可改善炉渣流动性、强化脱硫动力学条件,但同时也导致脱硫剂中有效CaO浓度的降低,脱硫率也随之降低。与之相反的是,当碱度ω(CaO)/ω(SiO2)较高时,此时脱硫剂中有效CaO浓度高,增加CaF2和Al2O3含量所引起的炉渣粘度降低可以使脱硫动力学条件得到改善,脱硫率从而增加。

炉渣和钢液之间的脱硫反应可表示为:

3.2 Al2O3和CaF2含量对钢水脱硫率的影响

CaO-Al2O3-SiO2-CaF2-MgO五元渣系深脱硫研究表明,Al2O3具有降低熔渣熔点的作用。在Al2O3含量小于15%时,增加Al2O3含量,可以提高熔渣的流动性,促进脱硫反应进行,但Al2O3含量过高时会降低渣碱度,同时也不利于Al2O3夹杂的排除。

CaF2在渣中有四个作用:(1)CaF2是离子晶体,CaF2含量的增加使渣中的F-增加,它与渣中的网状硅酸盐反应可生成O2-,因此可以促进脱硫;(2)CaF2能显著降低渣的粘度,改善脱硫动力学条件;(3)F-可破坏硅酸盐的化合键,有利于硫的扩散,使硫与CaO的反应速率增加;(4)随着脱硫反应的进行,渣—钢界面将有CaS固体形成,而CaS固体的存在,导致液相量减少,阻止了脱硫反应的进行。渣中加入CaF2可破坏CaS固体,使液相量增加,改善了脱硫条件。但是,当渣中CaF2含量达到一定值时,继续加入CaF2,会造成渣中CaO被稀释,使有效CaO的浓度降低,从而不利于脱硫。

3.3 渣中FeO含量及渣量对脱硫率的影响

LF精炼渣中FeO含量的多少来判断LF精炼渣的还原性强弱。炉渣的热力学原理分析可知,是否具有还原性,关键在于炉渣向钢液是否可以传氧,而FeO属于非稳定氧化物,在炉渣中的含量大于一定量时会导致炉渣氧位升高,致使钢—渣间氧位不平衡,从而导致钢中氧含量增加,这类渣属于氧化渣。因此,精炼渣中FeO含量是制约LF精炼渣脱硫效果的主要因素之一。为了保证快速深脱硫,确定LF精炼渣中TFe含量不大于0.8%。

4 X52MS管线钢开发试验分析

4.1 成分设计及过程控制

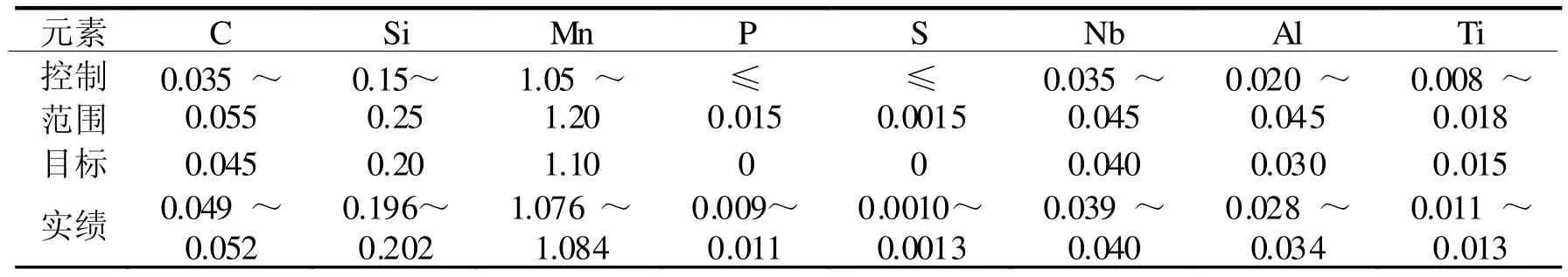

为保证材料的性能,主要是抗硫化氢腐蚀能力,成分设计上采用低碳以及较低的锰含量,降低板坯的中心偏析和钢材的带状组织级别。在酸性硫化氢环境下,钢中的铜通过形成一层保护膜来防止氢的渗入,铜、铬对抗HIC腐蚀是有利的[2]。因此,成分设计上采用超低硫并添加一定量的铬、铜,提高材料的抗腐蚀性能。成分设计及试验钢的实际成分见表1。

表1 X52MS管线钢的熔炼成品成分 %

续表1 X52MS管线钢的成分实绩 %

4.2 钢中碳、磷含量的控制

(1)钢中碳含量的控制见图1。

图1 炼钢生产过程碳含量的变化

转炉顶底复吹冶炼,根据铁水条件通过控制氧气消耗来脱磷、拉碳,转炉出钢温度控制在1645℃~1670℃,转炉出钢碳含量控制在 0.029%~0.043%,由于取样分析后转炉继续底吹氩搅拌,钢水到了钢包碳含量更低,钢包钢水碳量控制在0.029%~0.033%,转炉出钢后钢包钢水低的碳含量为LF精炼快速提温深脱硫创造了条件,利于成品碳含量的控制,熔炼成品碳含量控制在0.049%~0.052%,不同炉的碳含量波动小,为轧制钢材性能波动控制创造了良好的条件。

(2)炼钢生产过程钢中磷含量的控制。入转炉铁水磷含量分别为0.073%、0.073、0.075%、0.067%。转炉脱磷率分别为89.6%、85.6%、82.8%、84.2%,转炉出钢钢水磷含量小于0.012%。为防止转炉出钢过程钢水翻腾增氮,出钢过程铝的加入量减少,出钢后钢包钢水铝含量按0.01%控制。

有效防止了出钢过程增氮,而且可进一步脱磷。由图2看出,转炉出钢钢水磷含量与钢包钢水磷含量比较有一个显著下降趋势。

转炉出钢[P]≤0.012%,转炉挡渣出钢,有效控制了钢包钢水回磷,4炉钢出钢后包内磷含量普遍低于转炉终点,是由于终点取样后转炉底吹氩搅拌改善了炉内动力学条件,钢水进一步脱碳、脱磷。

钢水经LF和RH处理到连铸成品的回磷量在20×10-6~25×10-6,炼钢生产过程磷含量的变化如图2,连铸成品磷含量小于0.0115%,满足设计控制要求。

图2 炼钢过程钢水磷含量的变化

4.3 钢中硫含量的控制

从原料控制钢水硫含量,高炉铁水硫含量在0.020%~0.026%,铁水脱硫预处理,采用KR法深脱硫,脱硫渣扒渣去除,减少进入转炉的总硫量。铁水预处理后硫含量不大于0.002%,脱硫率大于94%。

转炉出钢加入铝铁对钢水进行脱氧,为了实现LF快速深脱硫,精炼开始必须保证钢水中酸溶铝含量大于0.035%,精炼渣具备良好的还原性和流动性。因此,转炉出钢结束采用铝渣球进行转炉氧化渣进行改质。试验钢的LF精炼终渣成分见表2。

表2 LF精炼终点钢包渣样成分 %

LF精炼渣成分如表2。当LF精炼五元渣系CaO-Al2O3-SiO2-CaF2-MgO的含量确定后,增加渣量利于脱硫,考虑到转炉挡渣出钢,钢包内加入大量的石灰后渣量增加的情况下,渣中的二氧化硅含量偏低。因此,对钢包内钢水顶渣加入硅粉进行扩散脱氧:其一是脱去渣中的氧;二是增加渣中的二氧化硅含量,然后加入高铝渣球 (主要成分为三氧化二铝、金属铝粉、铝条等)对氧化渣改质[3],同时加入活性石灰,调整炉渣碱度至9~11,快速提温化渣。钢水温度大于1585℃时,钢包低吹氩强搅拌(钢水液面不能裸露)。渣量控制在4.2~5.2kg/t,平均渣量为4.85.2kg/t。

保持钢包微正压操作,LF精炼时间控制在45~55min。1号至4号样的LF精炼处理脱硫率分别为85.1%、73.8%、81.1%、89.6%。从4炉钢的分析结果看,LF精炼结束、经RH处理到连铸成品,钢水硫含量变化不大,对于经LF深脱硫处理的钢水,RH的主要功能是脱氢、脱氮,RH渣洗去夹杂。钢水硫含量从冶炼、精炼、连铸各工序变化见图3。

图3 炼钢生产过程钢水中硫含量的变化 %

4.4 钢中气体含量的控制

(1)钢中氮的控制。通过控制转炉氧气流量和吹氧时间保证了一次拉碳的成功率,同时有效防止了由于二次吹炼引起的增氮。出钢对钢包氧化渣进行改质,钢包到LF精炼处理站钢水初始温度大于1540℃,缩短LF精炼送电时间,利于钢水快速提温以及还原性泡沫渣的快速形成,在快速脱氧的同时,有效控制了钢水增氮;RH真空处理再进一步脱氧去夹杂,有效除去钢中的氮,RH脱氮率可以达到40%~50%。板坯连铸过程增氮量最大为0.0007%,熔炼成品氮含量小于0.0040%。

氮含量变化见图4。

图4 炼钢过程氮的变化

(2)钢中氧含量的控制。钢水经LF处理,1#至4#样,板坯取样分析全氧含量分别为0.0019%、0.0015%、0.0015%、0.0017%,显示LF处理深脱氧取得了显著效果,为提高钢水纯净度创造了条件。

(3)RH处理的脱氢效果见图5。在RH真空度小于200Pa时,RH抽气时间20min时,钢水中的氢含量可以达到1.1×10-6,随着抽气时间的延长,当抽气时间达到25分钟时,钢水中的氢含量进一步降低,当抽气时间达到30min时,钢水中的氢含量可以达到 0.7×10-6。

图5 RH不同处理时间钢水中的氢含量变化

(4)连铸保护浇铸。连铸采用大包长水口和中包浸入式水口氩封保护浇铸,RH处理结束到连铸成品钢水铝含量的损失降低到了很低的水平,连铸过程钢水铝损小于0.005%见图6。显示LF精炼处理和保护浇铸效果能满足纯净钢生产要求。

图6 RH精炼及连铸过程钢水铝含量的变化

5 板坯中心偏析的改善

板坯偏析是凝固过程溶质元素在固、液两相中分配不均匀的结果,导致连铸元素分布不均匀,恶化钢材的韧性,是造成抗硫化氢腐蚀管线钢耐腐蚀性能下降的主要原因。X52MS对钢板的低温冲击韧性和抗硫化氢腐蚀性能有很高的要求。为提高钢材的韧性和抗硫化氢腐蚀性能,针对板坯的中心偏析采取了一些措施:

(1)通过降低钢中的碳、硫、磷等元素的含量有效控制板坯中心宏观偏析。

(2)连铸板坯宽度1500mm、厚度2500mm,连铸中包钢水过热度控制在10℃~25℃。

(3)连铸拉坯速度控制范围是0.8~0.9m/min,2号样以0.9m/min的速度恒拉速连铸,其它炉次0.8m/min恒拉速连铸。

(4)连铸生产过程投入板坯轻压下,压下位置在板坯凝固末端,压下量为4~6mm。

(5)通过降低钢中的碳、硫、磷元素,低过热度恒拉速连铸以及在凝固末端使用板坯轻压下,降低板坯中心偏析,控制板坯质量。采用曼内斯曼标准进行判定,抽样板坯数量4块,板坯酸洗检测显示C类偏析控制在2.0级以内。板坯取样分析了氧含量,四炉钢的T[O]含量小于0.0020%,显示试验钢纯净度较高。

6 结束语

(1)通过铁水预脱硫处理,转炉出钢挡渣,LF精炼控氮、深脱硫,RH脱氢、脱氮,板坯连铸保护浇铸,成品硫含量可以控制在0.0015%以下。熔炼成品成分可以满足抗硫化氢腐蚀管线钢成分要求。

(2)在钢液中喂入钙线或硅、钙包芯线,对Al203进行变性处理。钙处理可将MnS和Al203类夹杂物变为球形钙铝酸,经钢包底吹氩搅拌上浮去除或对细小夹杂变性处理,提高管线钢的抗HIC性能,钢中的全氧含量不大于20×10-6。

(3)通过控制连铸钢水过热度10~25℃,低拉速连铸,板坯的中心偏析(曼内斯曼标准)控制在2.0级以下,为轧制合格钢材奠定了基础。