基于轮辐应变提取传动轴扭矩测试系统研究

2018-11-14栾金谕杨冀豫

栾金谕,杨冀豫,靳 鸿

(中北大学 电气与控制工程学院 仪器科学与动态测试教育部重点实验室,太原 030051)

民用车辆或者军用车辆在满足功能需求的前提下,增大机械结构尺寸势必会带来重量的增加,从而消耗更多的能源。考虑到节能减排等因素,机械结构变得精细化、紧凑化势在必行。行动部分机械结构紧凑,许多传感器没有空间安装并测量传动轴扭矩,因此需要新的技术手段解决这一问题。

目前,大多数技术人员、学者在测量传动轴扭矩时,选用直接在轴上安装传感器。国内学者杨文志等在对传动轴扭矩测量时,选择在轴上焊接传感器[1]。该方法在特定环境下可以实现技术要求,但破坏了轴的结构,不具备普适性。

本文在分析传统直接测量方式的弊端之后,提出通过测量轮辐应变,间接提取传动轴扭矩的方法,可实现在不破坏传动轴的机械结构情况下,不受空间限制,完成对传动轴扭矩的获取。经实际标定试验、实车试验,以及使用神经网络等数据处理方法进行扭矩提取[2]。验证了该测试系统运行稳定,提取传动轴扭矩较为准确,可适用于实际试验中。

1 测试系统总体设计

测试系统包括传感器、存储测试仪器、上位机软件三部分。传感器根据被测相关部件实际情况,选取应变片作为传感器,测取驱动轮轮辐应变。存储测试仪器完成传感器输出信号的滤波、放大,在控制模块的控制下进行AD转换、存储、接口传输等。上位机软件完成数据的读取、分析与处理。测试系统结构如图1所示。

图1 测试系统结构框图Fig.1 Test system structure diagram

2 工程设计

2.1 传感器选取与安装位置

2.1.1 传感器选取

鉴于被测对象操作空间狭小,需要传感器体现体积优势,选取金属式体型应变片,通过测取轮辐应变推算扭矩。使用应变片组合惠斯通电桥,利用桥式电路测取应变,输出差分信号。此方法可使应变产生的交变信号具备以下优势,忽略电路中地线的误差干扰,容易识别微小信号;免疫外部电磁干扰;单电源系统中,无需依赖“虚地”的稳定性。

2.1.2 传感器安装位置

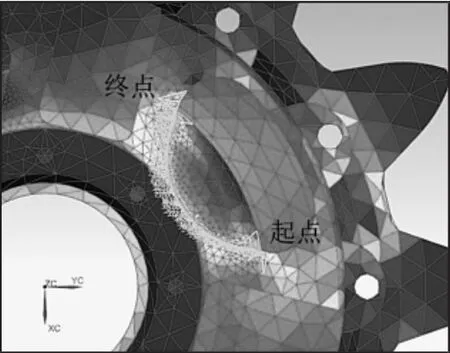

对驱动轮各轮辐处进行应变测试,确定各轮辐处的敏感部位。车辆在行进过程中,由于驱动轮只有13个轮齿,转动周期内轮齿受力情况分为13种,经过仿真得到4条轮辐共8处敏感点,因此选取8处单元点,8处单元的ID号分别为 16256/23182/39938/15824/17200/32165/5152/35009。 仿真单元点选取如图2所示。

按照作用力与反作用力的关系,在轮子花键安装处施加载荷,仿真载荷扭矩为20 kN·m。根据链传动的特点,将驱动轮与车辆输出轴的啮合面进行固定约束。依次对一个周期内每个啮合齿组加载载荷,载荷扭矩均为20 kN·m,13组仿真应变数据如表1所示。

可见轮辐处的形变较大,适合布置传感器。轮辐的两条路径可安装应变片,一条位于轮辐上表面,一条位于轮辐侧表面,驱动轮轮辐上表面路径如图3所示,驱动轮轮辐侧面路径如图4所示。

图4 可测试驱动轮轮辐侧面路径Fig.4 Test drive wheel spoke side path

仿真测取由起点至终点随距离增大,相应应变随距离的变化而变化。上表面应变曲线如图5所示,侧面应变曲线如图6所示。

图5 径向应变曲线Fig.5 Radial strain curve

图6 侧面应变曲线Fig.6 Lateral strain curve

由图5和图6可知同一条轮辐侧面的应变大于上表面应变,所以传感器安装位置应选取在轮辐侧面。并且距离图4起始位置大约120 mm的位置。

2.2 存储测试仪器

实际试验处于严苛的自然环境下,考虑到试验装置的稳定性以及精度,需要减少电磁、温度、振动、噪声等对测试仪器的影响,采用技术较为成熟稳定的存储测试技术。存储测试采用模拟电路+数字电路的模式。

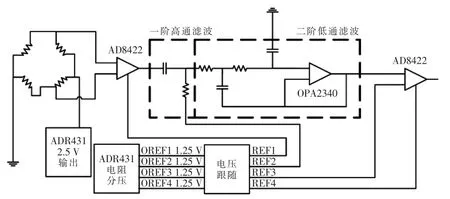

2.2.1 模拟电路

电桥通过模拟电路进行2.5 V供电,电桥输出的差分信号经过仪表放大器AD8422放大100倍为一级放大,一级放大后的应变信号经过一阶高通滤波器得到应变的变化量,而不是静态量,不需要对电桥零位校准,同时在一阶高通滤波器处将信号补1.25 V的基线,处理后信号经过二阶低通滤波消去高频噪声干扰。经过低通滤波之后的信号经AD8422进行二级放大,放大倍数为20倍。二级放大之后的信号经运放稳压处理之后输出给数字板进行后期的A/D转换及数据存储。实际电路中使用电压跟随器,演示电路简图不做标示,模拟电路简图如图7所示。

图7 模拟电路简图Fig.7 Analog circuit diagram

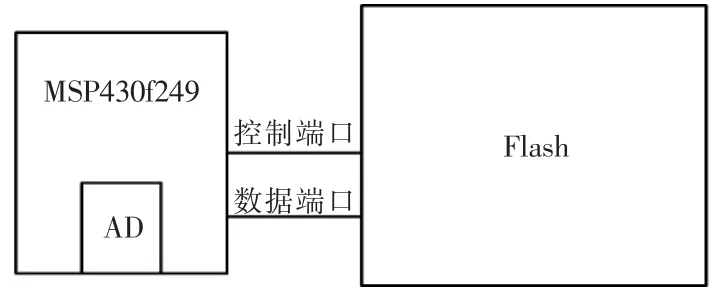

2.2.2 数字电路

数字电路的工作流程:数字板上电处于低功耗模式,等待外部触发,外部触发之后数字板将各模拟板的模拟开关打开,模拟电路开始进行数据采集,数字板A/D转换,实时采集数据。四个通道的采样频率为3k,测试时间为4h,所需要的Flash的存储容量为4·3k·2 byte·4 h·3600 s=2 Gbit,选用 8 Gbit的 Flash 进行数据存储,存储容量足够。数字电路简图如图8所示。

2.3 上位机软件

上位机软件基于LabVIEW设计,从Flash中读取数据。具备数据刷新、采样读数、擦除数据、打开文件、保存波形、标定、信号分析、数据截取、文件转换的功能。

图8 数字电路简图Fig.8 Digital circuit diagram

3 标定试验

3.1 传统方法计算推演

利用力学与电学公式推导电信号与扭矩的数学关系,应变与扭矩的关系式:

式中:M为扭矩;ε为应变;E为弹性模量;A为截面积;l为F作用距离。

电桥(全桥)输出电压:

式中:e=2.5 V为电桥供电电压;k=2.11为应变片灵敏度。

上位机显示输出BIT值与电桥输出电压关系式:

综上所述,最终推导出输出扭矩关系式为

鉴于驱动轮为铸件,结构较为粗糙,根据上述理论计算公式的推算产生很大的误差,较难取得接近真值的结论,不适合采用该计算方法。故采用神经网络算法进行推算,需要建立轮辐应变电信号与输出扭矩的联系,需要对测试仪器进行标定试验。

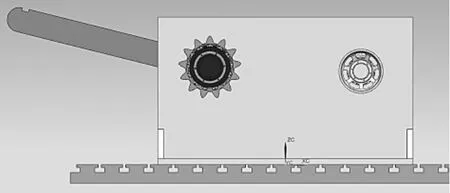

3.2 标定试验台机械结构

设计标定实验台,将样件以及诱导轮安装于台架上通过履带相连,履带一端固定至地面槽钢中,在驱动轮后方传动轴上安装力臂,悬挂一定质量的载荷,以提供标准扭矩。试验台示意图如图9所示。

图9 试验台示意图Fig.9 Schematic diagram of test bed

3.3 标定试验数据

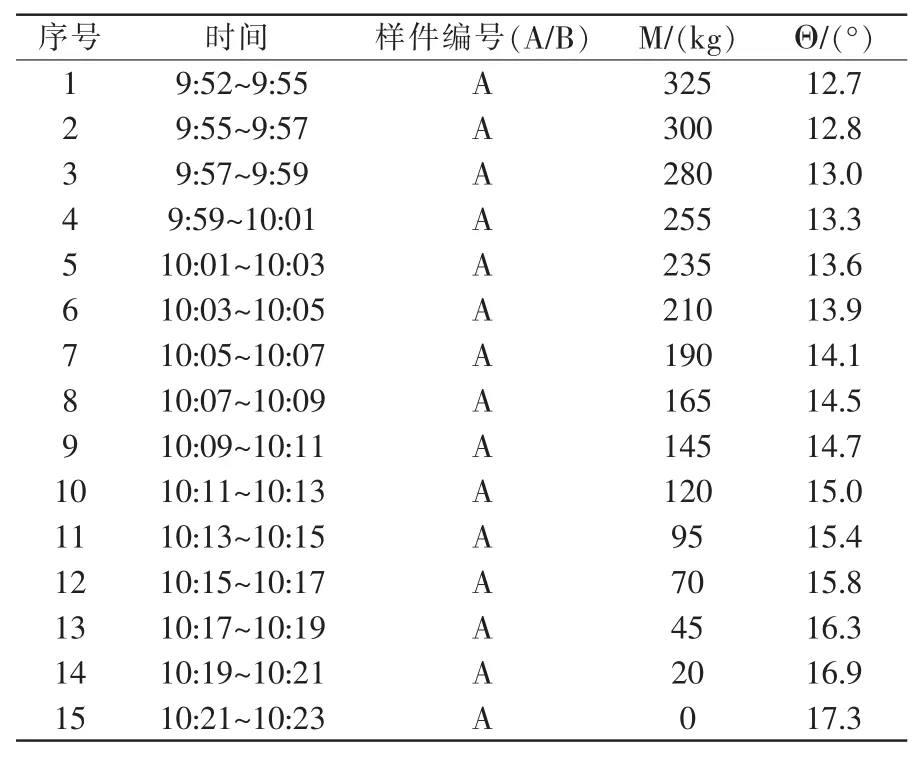

随机抽取一组实验数据记录表,实测标定数据如表2所示。

表2 实测标定数据Tab.2 Actual measurement and calibration data

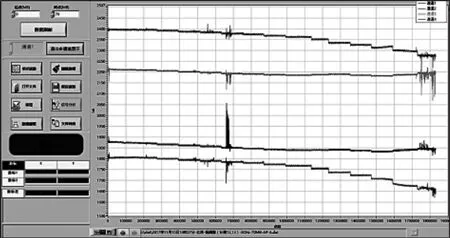

对力臂施加相应载荷,上位机输出各通道对应的电信号,实测数据波形如图10所示。

图10 实测数据波形Fig.10 Measured data waveform

4 实车试验

标定试验完成后,需要进行实车试验,测试仪器安装于驱动轮上,内置电池供电,提供密封装置,在恶劣环境下进行多种工况测试。抽取某一工况设为工况一,工况一单个驱动轮仪器采集数据如图11所示。

图11 工况一单个驱动轮仪器采集数据Fig.11 Collection data of single drive wheel instrument under the first working condition

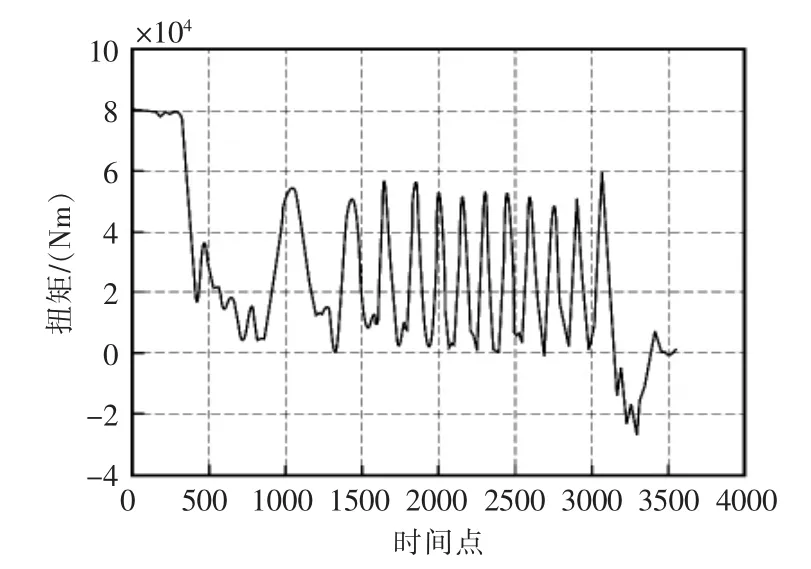

图12 工况一驱动轮扭矩预测曲线Fig.12 Torque prediction curve of driving wheel under the first working condition

通过测试仪器获取四通道数据输入,使用已经训练好的BP神经网络对输出扭矩进行计算,以四个通道的采样值作为神经网络的输入,调用神经网络预测工况一驱动轮扭矩预测曲线如图12所示。

神经网络预测扭矩曲与第三方测试扭矩进行对比,观察两者曲线走势的趋势是否大致相同,引入相关性概念对其进行判断,计算得出相关性r=0.7108,r值位于0.5~1之间,为强相关,考虑到数据为实际工程所得,可以认为相关度较高。神经网络预测数据较为准确,该测试方法可以应用到实际工程中。

5 结语

轮辐应变提取传动轴扭矩测试系统可以适用于绝大多数车辆的扭矩测试试验,不对传动轴加以人为干预可以让轴保证最原始的工作状态,测得的数据也最贴近真实情况。该测试系统经过真实试验验证,具备一定的成熟度,可应用于实际试验中。