隧道浅埋涌水涌泥段施工处置技术

2018-11-13■林峰

■ 林 峰

(福建厦蓉高速公路漳龙段扩建工程有限公司,龙岩 364000)

1 工程与地质概况

1.1 隧道概况和地形地貌

龙岩厦蓉高速公路改扩建工程移炉隧道位于上杭县古田镇,长4313.5m,左右洞呈分离布置,设计行车速度80km/h,隧道净宽10.25m,净高5.0m,行车道宽度2×3.75m,最大纵坡±3.0%,最小纵坡±0.3%。隧址区属中山-中低山地貌,隧道轴线大致呈近东西走向,穿越多条小山脉,地表植被较发育。进口处地面高程668~676m,出口处地面高程750~760m,隧道轴线最高点高程1063m,相对高差约395m。隧道出口K174+988~K175+094段西向山坡近坡底,山坡坡度约为10~30°为主,上覆残积土和全-砂土状强风化岩,厚度大,覆盖层厚度在25m以下,属浅埋段。

1.2 工程地质条件

隧道位于闽西南坳陷带之广平-龙岩拗陷带中段,龙岩“山”字型构造的西南部,隧址区见有断裂构造通过,上覆第四系全新统冲洪积层(Q4al+pl)、坡积层(Qdl)。 下伏基岩主要为泥盆系天瓦崠组(D3t)粉砂岩、砂岩和石英砂(砾)岩、燕山晚期花岗闪长岩和燕山早期花岗岩。隧道出口段,围岩主要为坡积粉状粘土、全风化花岗岩,岩体呈散体结构,土体含水丰富,自稳能力极差,易发生塌方。

1.3 水文地质条件

本隧道区域地下水主要为风化带网状孔隙-裂隙水、基岩裂隙水和构造裂隙水,地下水具不均匀性。出洞口地下水坡面有一小冲沟,沟中有常流水,季节性流量变化大。

2 隧道涌水涌泥情况

2.1 隧道施工及涌水涌泥过程

移炉隧道右洞洞口里程为Y175+094,开挖至YK174+988段,出现股状流水,围岩遇水崩解,失去自稳能力,导致拱顶及边墙坍塌。该掌子面处覆盖层厚度为23m,属浅埋地段,掌子面围岩为砂土状全风化花岗岩,岩体极为破碎,呈散体结构,孔隙水、裂隙水较大,土体处于饱和状态,开挖面扰动后软化成流塑状,产生涌水、涌泥现象,造成掌子面无法掘进。

2.2 隧道涌水涌泥原因分析

移炉隧道处于U型沟谷地带,地表水丰富,建设期间,古田镇降水量远超出了常年平均降水量。在地表水、降水的综合影响下,隧道场区内地层的孔隙水、裂隙水水量及水位超出了设计调查的数值,地下稳定水位接近地表,平均涌水量为1200m3/d。由于隧道覆盖土层具有较大的渗透性,导致洞内围岩富水、饱和,围岩自身支承力几乎为零,不适用新奥法施工,从而导致已施作的初期支护荷载加大,产生不同程度的下沉、变形现象,掌子面围岩也因渗水过大而失稳。

3 综合加固处理措施

根据施工现场调查和监控量测资料,隧道拱顶已多次出现大幅下沉、变形超警戒值,掌子面围岩涌水、涌泥现象,单纯采用支护加强方案及常规的超前辅助措施已无法有效排除围岩滞留水,以及初期支护在施工过程中的沉降、变形,难以保障隧道整体稳定。为确保隧道掘进和结构安全,采取全断面注浆止水、加固处理,加强洞内支护参数和辅以洞内井点降水的综合处置措施。

3.1 井点降水控制地下水位

为方便掌子面顺利施工,提高围岩土体强度,采取洞内井点降水措施,以排出围岩范围滞留水,使之处于干燥的状态。降水井点沿隧道上导洞左右侧布置,纵向间距0.6m,随开挖往前推进,井点同时向前延伸,实际施工时按每1~2个初支循环布设l个井点,依次递进,井点布置根据工程实际而定,渗露水较大一侧多布,渗露水小的一侧则适当减少井点数量。

3.2 注浆加固提高围岩自稳能力

由于隧道软弱围岩段软弱地层较为均质,且平均埋深浅,为确保开挖和施工环境安全,加快浅埋不良地质段施工,采用刚性袖阀管注浆工艺对全风化不良地质段进行注浆加固补强,在隧道外包形成截水帷幕。

刚性袖阀管注浆工艺具有独特的可靠性和安全性,通过封管和注浆两种材料进行分次封孔和注浆,实现分层、分次注浆,提高注浆加固效果。较以往全断面超前预注浆具有以下优点:

(1)施工工序简洁,不受工作面限制。无需每循环施工止浆墙、铺设钻孔注浆作业平台和配合超前大管棚支护,易于操作。

(2)注浆效果好,不易产生注浆盲区和薄弱区。袖阀管利用止浆塞管内进行后退式注浆工艺,通过止浆塞停留的时间可以实现空隙的地层多注,密实的地层少注,保证了浆液有效扩散范围,达到理想效果,使地层趋向各向同性。

(3)地表施工,安全保障好,适合高风险注浆施工。

(4)注浆施工单独进行,不与隧道内开挖施工冲突,提高施工进度,施工工期可控。

3.2.1 注浆深度及范围

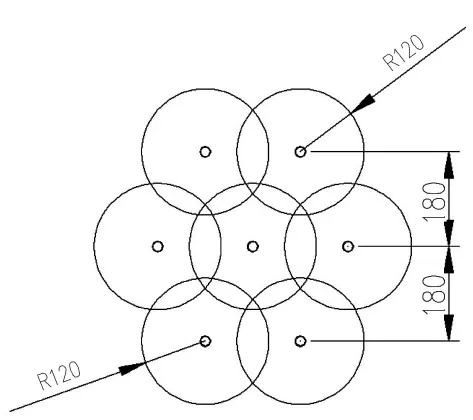

移炉隧道出口全风化段注浆加固范围:YK174+987~YK174+932,长度55m。共设注浆孔221个,加固范围为隧道仰拱底以下2m,隧道拱顶以上、左右侧开挖轮廓线外6.2m范围内,平均钻孔深度为40m(图1)。注浆孔间距180cm,梅花型布置,设计浆液扩散半径1.2m(图2)。

图1 注浆加固范围断面示意图

3.2.2 注浆参数设定

注浆袖阀管采用Φ50mm,壁厚3.5mm刚性袖阀管,单节长6m,管身用台钻钻Φ10溢浆孔,孔间距为300mm,梅花型布置。采用后退式分段注浆,分段步距50~100cm。

图2 注浆加固扩散范围示意图

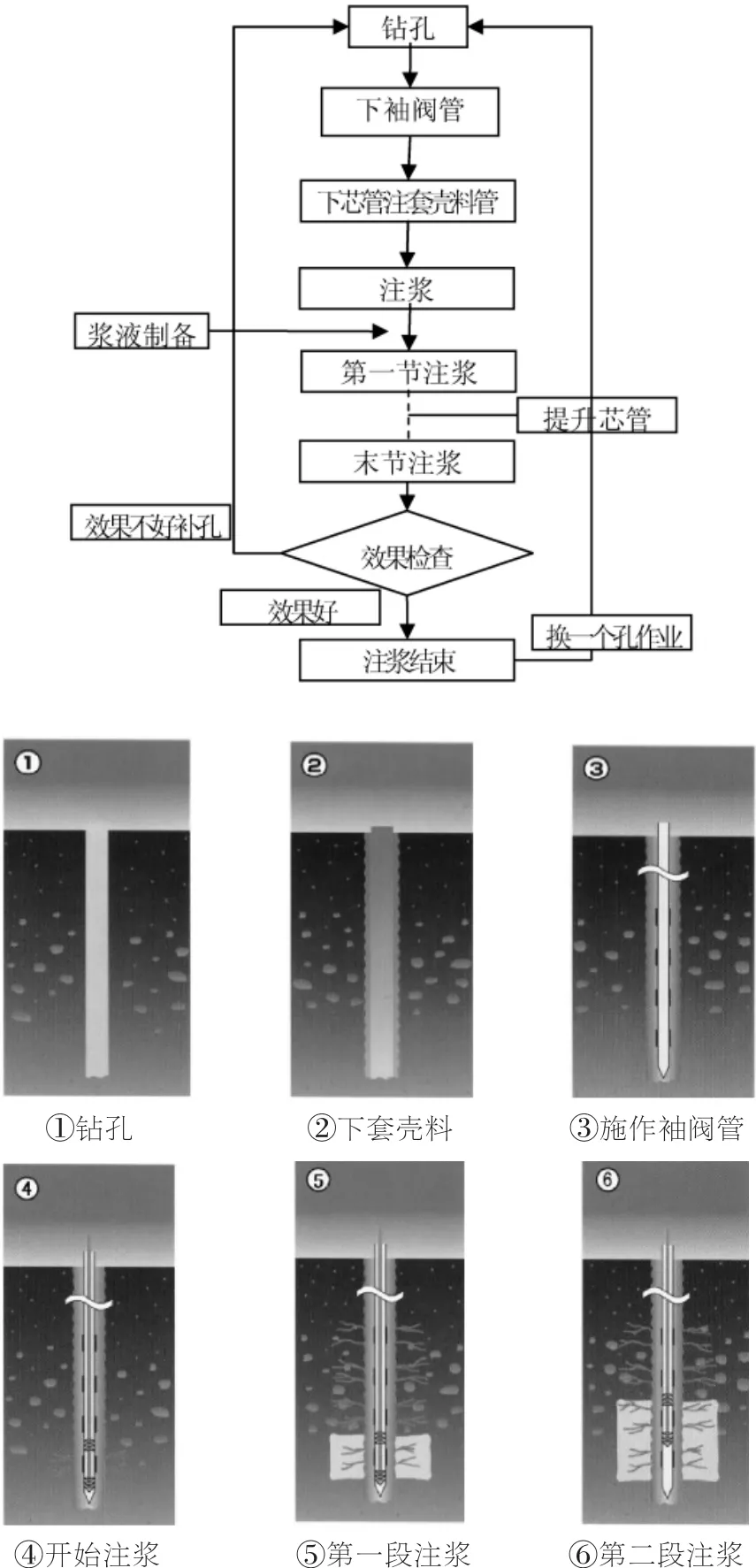

3.2.3 注浆工序流程

钻孔、注浆工作应同时开展,水平作业。袖阀管注浆施工采用KBY90/15液压式双液浆注浆机,工序如图3所示:

图3 钻孔注浆施工流程图

3.2.4 注浆效果检查与评定

施工过程安排专人对加固体周边巡视,发现漏浆后应及时停止注浆、采取间歇注浆,减小浆液水灰比,缩短浆液胶凝时间。对注浆加固完成段采取钻芯取芯或者采用直接开挖等方法检验注浆加固效果。检查孔不得利用原注浆钻孔,深度略小于注浆孔,岩芯强度应达到0.3MPa以上,岩体浆液填充饱满,固结成整体,自立性良好,视为注浆效果达到设计要求。

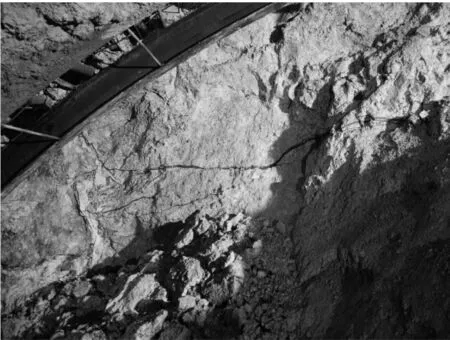

通过浆液在地层中形成网络状浆脉(图4),避免了地下水向隧道开挖面聚集,减小地下水对地层的软化破坏,降低地层含水量,提高了土体的稳定性和承载力,为后续施工创造了有利条件。同时,地表垂直袖阀管注浆工序单独进行,提高了施工进度。

图4 浆液在地层中形成网络状浆脉

3.3 强化洞内加固施工

3.3.1 完善临时支护,抑制围岩失稳

为临时稳固掌子面围岩,同时采用拱顶管棚注浆加固、锁脚注浆加固、平孔排水等措施。掌子面淤泥清理,采用片石、石渣回填形成作业平台,高度至距离拱顶2m以下位置。在平台两侧拱脚处先施工两根Φ89平孔排水花钢管,钢管长 30m,仰角 3~5°,向两侧倾斜 15°。 掌子面处拱部施工Φ89管棚管,管棚管间距40cm,管棚长度20m,仰角30~45°。采用水泥+水玻璃双液注浆,若管棚管有水溢出则暂不注浆,若所有管棚管全部出水则隔孔注浆。

3.3.2 加强初期支护,增强围岩承载能力

YK174+987-YK174+932段围岩为砂土状全风化花岗岩,岩体极为破碎,围岩定性为Ⅵ级围岩,变更采用加强型ZDK-1型支护参数。初期支护厚度28cm,采用C25喷射混凝土。型钢拱架设计为I20b工字钢,间距0.5m。超前支护采用F2-2型,采用Φ50超前双排小导管辅助加固措施,长度5m长,环向间距30cm,纵向排距2.8m。系统锚杆为Φ50小导管,间距1.0m×1.0m,长3.5m,梅花形布置。每榀初期支护拱架拱脚处加固处理,打入锁脚锚杆,为Φ89无缝钢管,壁厚4mm,锁脚锚管长5m,锁脚锚管俯角35°、65°交错布置。超前导管、锁脚锚管和系统锚管均做注浆处理,注浆压力设计为(0.75~0.80)MPa,在富水地段采用双液浆(水泥+水玻璃),无水地段采用单液浆。

3.3.3 洞内处理措施控制要点

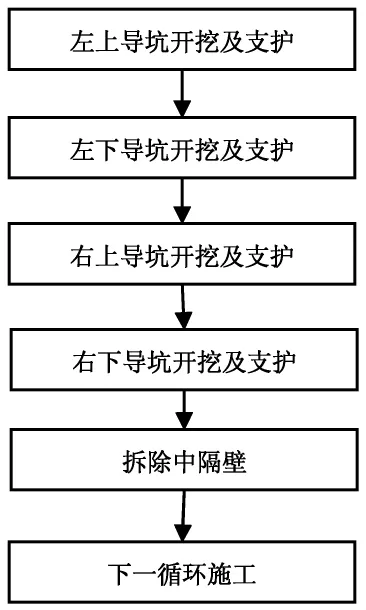

采用中隔壁四步开挖法施工,先行导洞与后行导洞交错、平行施工,每侧开挖各自封闭成环,有利于围岩稳定,施工流程如图5所示。合理控制隧道掌子面距仰拱及二衬步距,确保施工安全。先行导洞每个台阶的开挖步距控制在3m范围内,后行导洞台阶步距同先行导洞,左右部分步距控制6m范围内,掌子面与仰拱间步距控制在30m内。如图6、7所示。

图5 中隔壁四步法施工流程

图6 中隔壁四步开挖法施工立面图

图7 中隔壁四步开挖法施工纵断面图

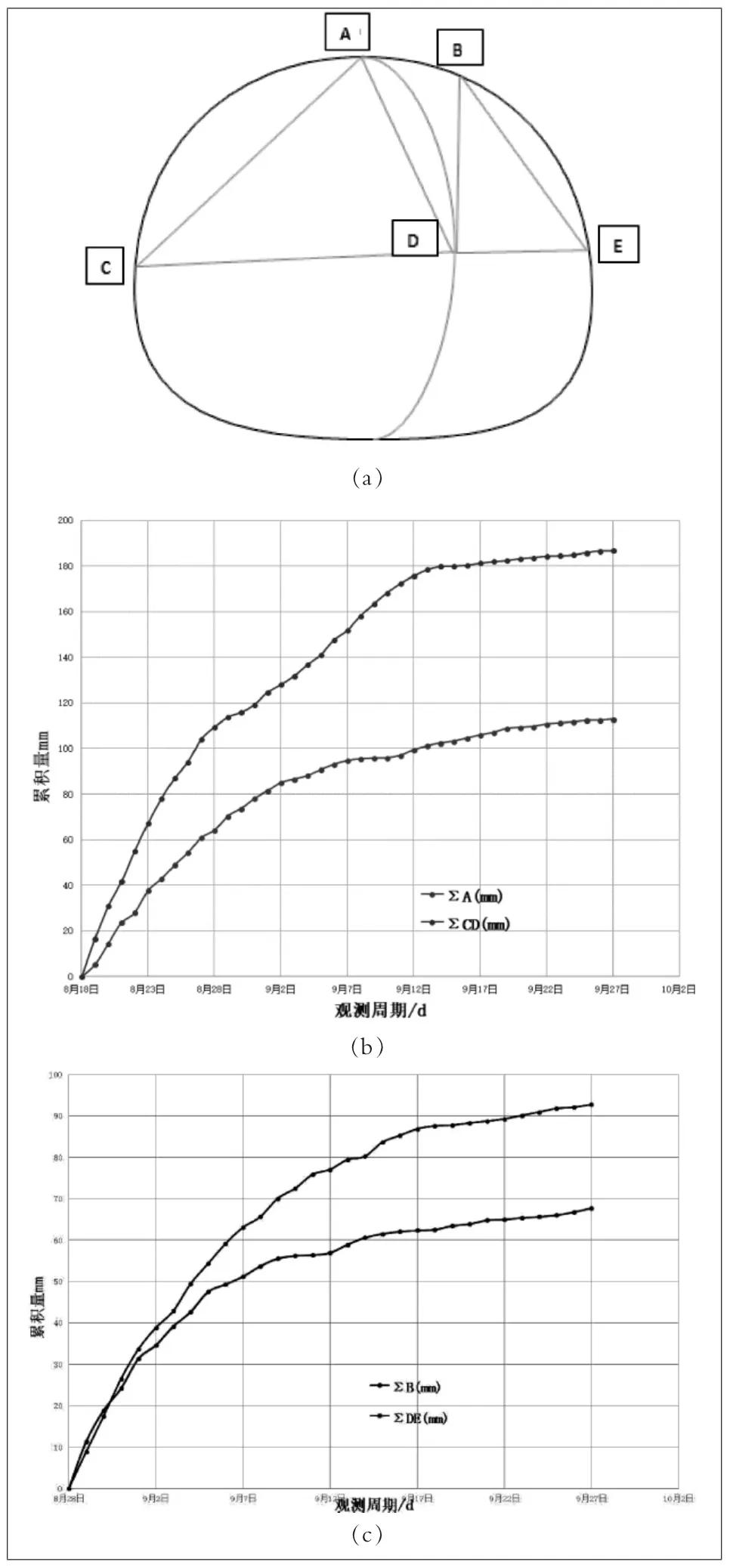

图8 监控量测监测点布设及变形—时间曲线图

在围岩及初期支护变形基本稳定后进行二次衬砌,以提高整个支护承载能力,优化防排水系统。具体施工工序为:

(1)机械开挖①部;

(2)施作①部导坑周边的初期支护和临时支护,包括侧壁临时支护、拱墙初期支护及临时仰拱,施工锁脚锚杆;

(3)开挖②部,与①部间距保持在3m;

(4)施作②部初期支护和临时支护同①部;

(5)按顺序开挖③、④部,并施做初期支护和临时支护,施工步骤同上;

(6)逐步拆除临时钢架;

(7)分步施工防排水系统、仰拱和拱部二次衬砌。

3.4 支护效果评估

为检验上述综合措施加固效果,完善、优化设计方案,在试验段设置了若干监测断面,并绘制变形—时间曲线图。监测点布设、典型断面拱顶下沉和周边收敛结果如图8所示,可见,经过加固处理后,围岩收敛,处于稳定状态,涌水涌泥段成功通过。

4 结语

移炉隧道出口浅埋涌水涌泥段通过洞内井点降水、洞外注浆,增加洞内导管超前支护,加强初期支护等综合措施,有效抑制了围岩变形,隧道得以成功通过。本工程可为富水软弱围岩的隧道施工提供指导和借鉴。