基于Cruise的重载纯电动牵引车的传动系统参数匹配

2018-11-13,,,

,,,

(机械科学研究总院机科发展科技股份有限公司,北京100044)

0 引言

传动系统是汽车的核心系统,车辆动力性能的可靠性主要取决于传动系统各部件的参数匹配以及各部件自身的性能。由于环境污染和化石能源消耗较大,目前汽车的动力源逐步由传统的汽、柴油变成了电能,而传动系统也有相应的改变。对于新型的电动传动系统,杨东根等人基于Cruise软件设计了纯电动商务车的传动系统,仿真结果验证了方案的可行性,并得出了影响传动系统性能的敏感参数[1];信金峰研究了纯电动汽车SA01的传动系统匹配,并完成了高压控制原理的设计,通过Cruise仿真得出了满足要求的传动系统匹配参数[2];徐雪飞基于燃油式微型面包车进行改造,根据用途设计出符合要求的传动系统,通过Cruise仿真和实车实验结果分析,验证了设计的可靠性[3];张琼对纯电动大客车进行传动系统设计和参数优化,采用改进的多目标遗传算法NSGA-Ⅱ对各个传动部件建立了数学优化模型,通过Matlab软件进行参数优化和Cruise传动性能仿真[4];夏先文对纯电动拖拉机的传动系统进行了研究,根据拖拉机的特殊工作环境设计了纯电动拖拉机的传动方式[5];Binbin Sun等人通过试验设计和最小最大拟合距离法对变速箱的传动比进行优化,然后运用拉丁超立方体设计方法、遗传算法、高斯径向基函数和数学预测模型等数学方法对传动系统和驱动策略进行优化[6];Muhammad Izhar Ishak等人提出了一种四轮驱动和独立转向的小型电动车的驱动方案[7];马四伟等人研究了一种五轴重载越野车的电动传动系统[8]。由于港口重载牵引车的牵引力要求较大,对于电动车来说一般车型都很难达到要求,也有学者提出用多个轮毂电机单独驱动车轮,提高车辆的传动扭矩,然而要控制好每个轮毂电机协调工作是一个难点,所以研究这一方面内容的专家学者较少,而本文设计了一款用于港口重型集装箱转运的纯电动牵引车的传动系统,主要从传动系统匹配设计这一方面进行设计、选型、建模、仿真和分析,最终得出合理的重载纯电动牵引车传动系统方案。

1 传动方案设计

纯电动车通常所用的传动方案是直驱:电池—控制器—电机—主减速器—差速器—驱动轮轴,一般直驱节省了很多中间传动部件,消除了由机械传动带来的反向间隙、柔度和部件本身的问题以及各部件之间配合的问题,但是对于重载纯电动牵引车,单靠驱动电机驱动联轴器和驱动轴转动,要求电机的启动转矩要非常大,使电机具有足够大的转矩目前是一个难点,因此单靠电机的转矩可能满足不了设计要求,而且成本较高。为了提高转矩,本文把电动车直驱的传动方案与传统汽车的传动方案结合,重载纯电动牵引车的传动方案为:电池—控制器—电机—离合器—变速箱—主减速器—差速器—驱动轮轴,通过变速箱增大启动转矩和加速转矩,使牵引力更大且传动更平稳高效,驱动方式采用6×4的双驱方式,提高车辆的爬坡度等动力性能。

2 传动系统匹配计算

2.1 重载电动牵引车的性能要求

重载电动牵引车的性能要求如表1。

表1重载电动牵引车的性能要求参数

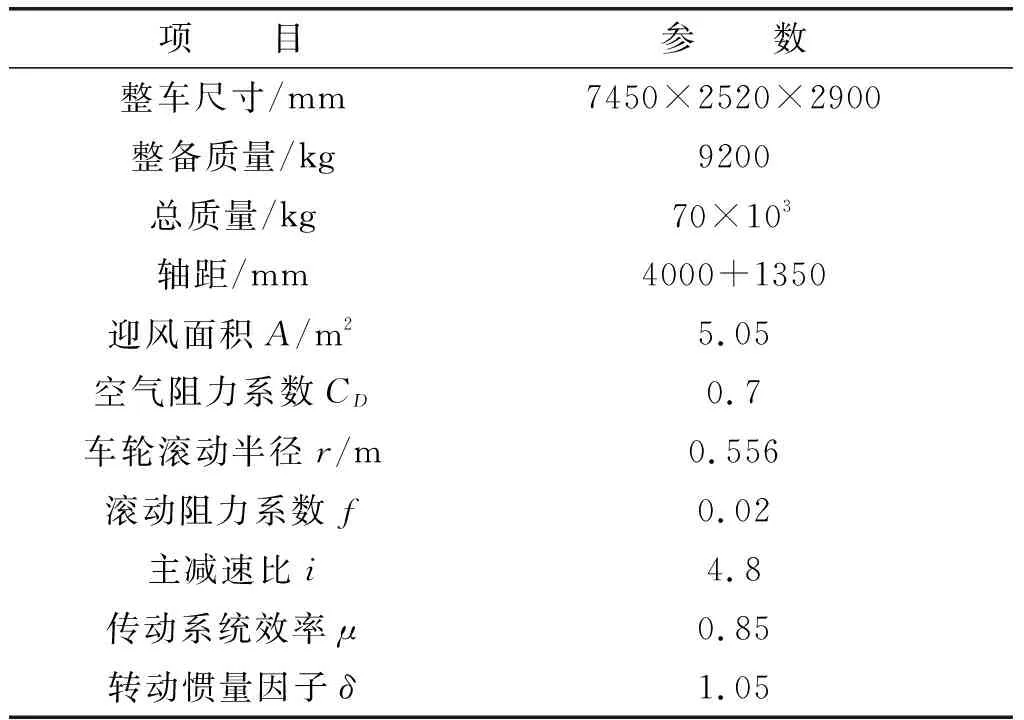

2.2 整车的基本参数

整车基本参数如表2所示。

2.3 重载纯电动牵引车的功率和转矩需求

1)为了使驱动电机的峰值功率满足车辆的最大牵引质量、最大爬坡度、最高速度和最大加速度的要求,电机的峰值功率需要满足以下公式:

表2整车基本参数

Pmax≥max{Pv,Pα,Pa}

(1)

其中:Pv,Pα,Pa分别为满足最高车速、最大爬坡度和最大加速度下的功率。

(2)

式中,Vmax为空载时的最大行驶速度(100km/h),μ为传动机械效率,M1为整备质量,g为重力加速度,f为滚动摩擦阻力系数,CD为空气阻力系数,A为迎风面积。根据2.1和2.2的参数,解得Pv≥119.98 kW。

2)当车辆满载时满足最大爬坡度时的功率计算公式:

(3)

式中:Vα为满足最大爬坡要求时的车速(5 km/h),α1为爬坡角,爬坡度α=tanα1,根据表1和表2所列参数,解得Pα≥80.72 kW。

3)当车辆满载时满足在平直路面上速度从零加速到ut=30 km/h的时间t=20 s时,满足加速性能要求的功率计算公式:

(4)

式中:δ为转动惯量因数,取1.05[2,3,9]。根据表1和表2所列参数,解得Pa≥192.17 kW。

根据式(2)、式(3)、式(4)所解得的功率,再由式(1)可知电机的最大功率应满足:Pmax≥192.17 kW。

驱动电机的额定功率Pe的计算公式[3]:

(5)

当车辆满载在平直的路面巡航行驶时,车辆的加速度和坡度阻力项均为零,取v=30 km/h,解得:Pe=138 kW。

选取电机的功率参数:峰值功率为Pmax=195 kW,额定功率为Pe=130 kW。

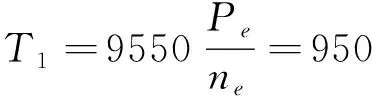

2.4 电机选型

所选电机的电机特性曲线如图1。

图1 电机特性曲线图

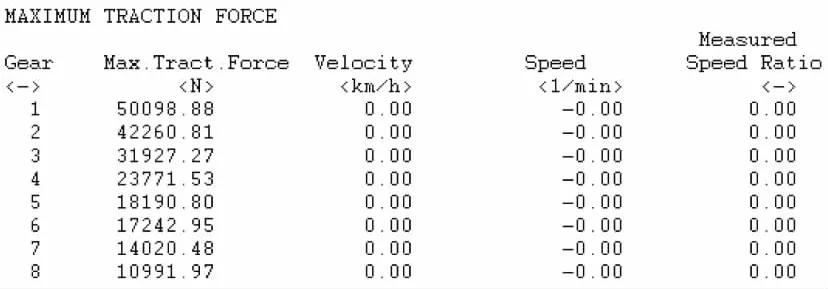

2.5 变速箱选型

由于重载纯电动牵引车低速重载的特性,因此其传动系统的传动比以减速增矩为主要目的。以最高车速和最大爬坡度为依据计算重载纯电动牵引车的传动比范围,由于重载纯电动牵引车在爬坡时需要的扭矩大而速度小,可以定义最大传动比值,即减速比最大;当车速较大时,需要的传动扭矩较小,可以定义最小传动比值。故电动车的总传动比要满足公式[1]:

(6)

其中,vmax为车辆空载时的最大速度,选取vmax=100 km/h,由所选电机特性曲线图可以得出Tmax=1080 N·m。根据表1和表2所列参数,由式(6)解得总传动比的范围为:5.87≤i≤25.94。

由于车辆整车基本参数中主减速比为4.8,故减速箱的传动比为:1.22≤i1≤5.404。

为了使车辆起步更平稳,选用多档变速箱。变速箱设定8个档位,档位参数如表3。

表3变速箱速比

2.6 电池选型

目前电动车使用最多的动力电池分为三种:燃料电池、铅酸电池和锂电池,燃料电池具有成本高、安全性差等缺点,铅酸电池是最早使用的电池,但由于其能量密度小、体积大、充放电功能差和寿命短的缺点逐渐被淘汰,锂电池的安全性能、充放电效率、功率密度、寿命和价格等综合性能较好,所以目前电动汽车多数使用的是动力锂电池。锂电池中的磷酸铁锂电池能量密度高,稳定性好,寿命长,成本低。因此,本文研究的重载纯电动牵引车选用磷酸铁锂动力电池。

根据重载纯电动牵引车用电需求和续航里程要求,由表1和表2所列参数,确定电池的规格参数,电池的总能量需求公式为:

(7)

3 传动系统建模仿真

3.1 Cruise软件介绍

Cruise软件是奥地利AVL公司开发的一款专门用于汽车动力系统性能仿真和汽车传动模块开发的软件,软件以可视化模块和简单明了的连接方式进行建模,且仿真结果清晰,常用的计算任务包括循环工况、爬坡性能、稳态下的最大速度、全负荷加速特性、最大牵引力、能耗和制动性能等。Cruise作为车辆设计的一款仿真软件,为车辆开发提供了可靠的参考依据,节约了大量的实验时间和前期实验设备投资资金,因其灵活性和智能化成为广大汽车设计者青睐的设计研发工具[5]。为了验证上述所选的重载纯电动牵引车传动系统方案的可行性,本文采用Cruise搭建重载纯电动牵引车的传动系统模型,针对车辆的爬坡度,最大牵引力,最大速度和加速时间等车辆动力特性进行仿真。

3.2 模型搭建

如图2为利用Cruise软件搭建的重载纯电动牵引车的动力系统模型。该模型中主要包括:整车模块、电池模块、电池管理系统模块、电机模块、离合器模块、变速箱模块、主减速器模块、差速器模块、制动器模块、车轮模块、驾驶室模块、显示器模块和电机控制单元等。

图2 车辆动力系统模型

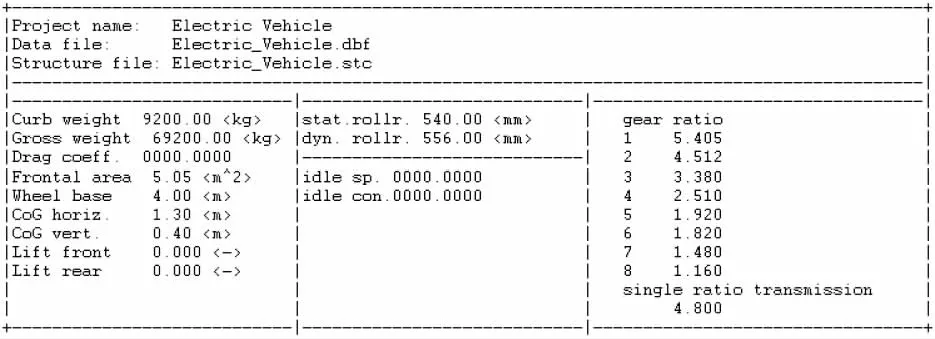

3.3 车辆主要输入参数

根据表2所列的整车基本参数和第二节的设计计算参数,对车辆各个模块进行基本参数设置,图3为整车模型的主要参数输入情况。

图3 车辆模型主要输入参数

4 仿真结果分析

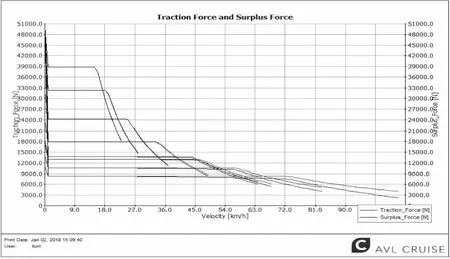

4.1 最大牵引力

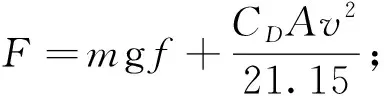

最大牵引力的计算对于重载电动牵引车是一项非常重要的指标,它决定了车辆是否能在港口转运重量达60 t的标准集装箱,如果在不满足此动力性能的情况下强行工作,会逐渐透支传动系统的功能,导致各个部件快速地损坏,从而降低车辆的使用寿命。图4为一档到八档下牵引力与速度的关系曲线图,由图看出一档下启动的牵引力最大,牵引力是随速度的增加逐渐减小的,根据满载车辆总质量70 t在坡度为5%以最大5 km/h的速度运行计算需要的最大牵引力:

由图5的报告结果得出重载纯电动牵引车的最大牵引力为50098.88 N,仿真结果证明本文所设计的传动系统满足最大牵引力的要求。

图4 各档位下的牵引力曲线图

图5 最大牵引力的仿真结果报告

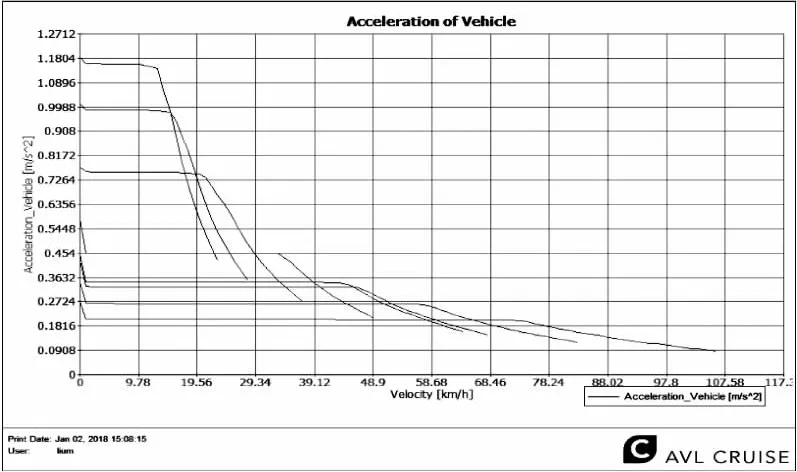

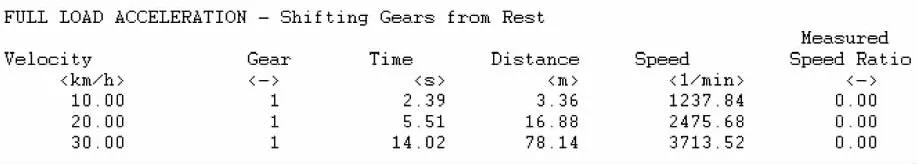

4.2 加速运行情况

如图6所示为车辆每个档位下随着车辆速度的增加的加速度变化曲线图,图7为重载纯电动牵引车从启动加速到30 km/h的稳定加速的耗时情况报告。

图6 车辆满载时的加速度图

图7 车辆0~30 km/h的加速运行情况报告

由图6、图7可以看出,重载纯电动牵引车最大加速度为1.18 m/s2,车辆速度从0 km/h加速到30 km/h需要的时间为14.02 s,此段时间内车辆的行程为78 m。

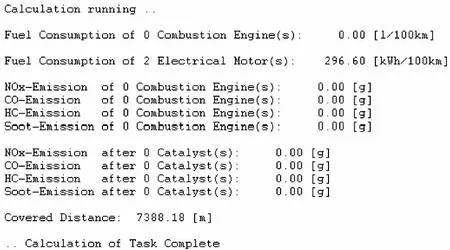

4.3 百公里耗能

NEDC循环工况是欧洲城郊综合工况,一个NEDC循环工况包括4个UDC(城市市区工况)和1个EUDC(城市市郊工况)[11-12],由于NEDC工况在市区的时间比较多,市区路况相对郊区复杂,车辆速度多数在50 km/h以下,根据港口重载车辆的运行情况分析,车辆满载时速度在40 km/h以下,空载时速度在100 km/h以下,车辆满载时间多于空载运行时间,由此得出港口重载纯电动牵引车的运行工况比较符合欧洲NEDC城郊综合工况,本次百公里耗能仿真实验中选用Cruise软件自带的NEDC循环工况对港口重载纯电动牵引车的百公里耗能进行仿真。

图8所示能耗结果报告,发动机油耗量和各种污染气体排放量为0,电动机100 km耗能296.6 kWh。NEDC循环工况下辅助系统每100 km耗能21.913 kWh,综合得出车辆每运行100 km需要消耗电能318.5 kWh。

图8 能耗结果报告

4.4 爬坡度

图9为爬坡度的仿真结果报告,由图9可以得出车辆的最大爬坡度为5.74%,车辆设计的爬坡度要求为5%以上,仿真结果表明本文设计的传动系统方案满足爬坡度要求。

图9 爬坡度仿真结果报告

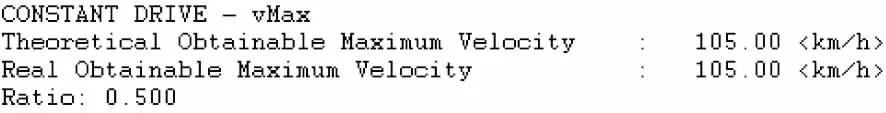

4.5 最大速度

图10为最大速度仿真结果报告,由图10可以看出采用本文设计的传动系统后车辆能达到的最大速度为105 km/h,满足重载纯电动牵引车空载最高车速100 km/h的设计要求。

图10 最大速度仿真结果报告

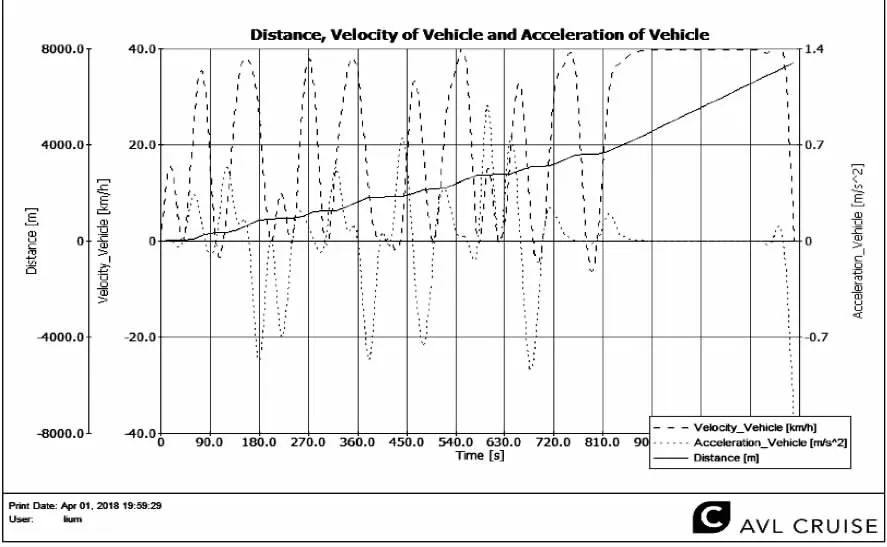

4.6 一个NEDC循环工况下的车辆仿真运行情况

如图11所示为一个NEDC循环工况下的仿真运行结果,根据图形的数据文件显示在一个循环工况下车辆能够行驶的路程为7.388 km,由图中结果可以看出车辆在一个循环工况内的速度、加速度的变化情况,速度随路况的变化不停地加速减速又加速循环,最终在速度为40 km/h趋于稳定,而加速度在±1.18 m/s2内波动,最后趋近于零。

图11 一个循环工况下的仿真结果

4.7 小结

根据上述仿真结果的分析可知本文所设计的重载纯电动牵引车的传动系统方案及参数与设计所期望的动力性能基本一致,结果对比如表4。

表4结果分析对比

5 总结

运用建立数学模型的方法对重载纯电动牵引车的传动系统进行参数匹配计算和各传动模块的选型,通过Cruise软件对电动车传动系统进行了建模、参数设置、仿真任务建立和仿真计算,仿真结果验证了文章设计的传动方案满足车辆的运行要求,达到了设计所期望的动力性能指标。

文章针对港口重载纯电动牵引车的传动方案和各传动部件参数匹配进行设计研究,得出了可行的传动方案,为重载电动牵引车的后续研究提供了参考依据和研究方向。