深度挖潜,全面提升贵冶外购阳极接收能力

2018-11-12邱林珺

邱林珺

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

江西铜业集团贵溪冶炼厂(简称“贵冶”)经过30多年的发展,经过四个阶段的扩建及电解产能挖潜后,至今已经发展为拥有年产阴极铜102万t、硫酸190万t产能的大型综合性铜冶炼工厂[1]。随着国家对冶炼行业环保要求越来越严格[2],公司对环保越来越重视[3],贵冶逐步淘汰小产能、高污染炉窑。贵冶于2014年初便逐步关停了能耗高、环境污染严重的鼓风炉[4]、反射炉,至2016年初,鼓风炉、反射炉全部关停。

反射炉的关停顺应了国家对冶炼行业环保的要求,但造成了贵冶自产阳极的短缺。为了应对工厂扩建及电解产能挖潜[5]造成的阳极短缺的情况,贵冶从2012年开始使用外购阳极,外购阳极逐年增加。至2017年计划采购量增至25万t、四种类型阳极板(见图1),占贵冶阳极的四分之一,对工厂平稳生产提出了挑战。

图1 近几年外购阳极进厂情况

2 外购阳极接受能力现状及存在问题

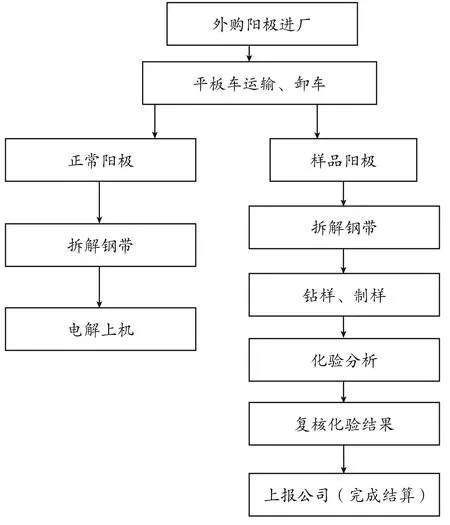

工厂接收外购阳极能力不仅表现在进厂阳极能及时卸车,而且还包括卸车后取样、化验并及时送至电解上机装槽结算一整套流程。2016年以前工厂指定阳极板堆场堆放外购阳极,阳极板堆场最多时堆存过19000块阳极板,计7500t。外购阳极进厂后,除了正常生产的阳极外,工厂还需要对外购阳极抽取5%的样品进行取样检验以便结算(见图2),为加强进口阳极铜的检验、结算管理流程,工厂要求对进口阳极铜实行整批次卸车、拆解,取样等待结果,造成阳极板堆场无法满足堆存和周转需要,导致外购阳极板无法及时卸车,车皮压滞,形成恶性循环。

图2 外购阳极卸车、取样结算的接收流程

分析2017年贵冶外购阳极铜计划,有7个厂家向贵冶提供阳极板,根据化学成分自行归类为4种类型,较2016年5个厂家3种类型都有明显增加。按照年初所排计划,2017年每月有5~6批次进厂,每批次2500~4200t不等。从卸车到阳极电解全部处理完整个作业流程预计需要20天时间,结算周期高达12天。更困难的是年修前还需要提前堆存年修期间电解所需阳极,并具备周转能力,预计场地堆存能力(包括自产阳极)需要超过3.5万t。而2016年工厂场地所有阳极最多堆放过1.9万t阳极(估算还有0.34万t的富余堆放能力)。

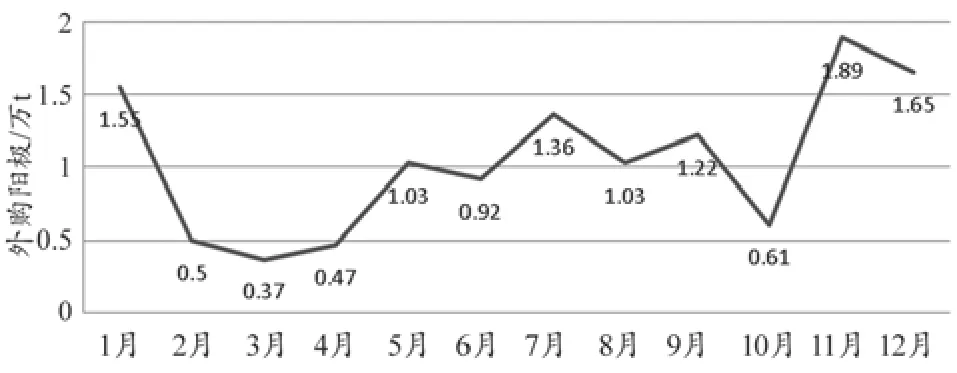

分析2016年外购阳极进厂情况(图3),月度进厂量波动极大0.37万t,最高达到1.89万t,极不均衡。2017年外购阳极接收存在很多软肋:

(1)工厂对阳极库存的统计为月度盘点数据,对每天的阳极库存较为模糊,无法根据各种阳极的库存量优化电解上机数量,对降低外购阳极库存没有有效的指导依据。

(2)卸车场地过于狭小。2016年起,外购阳极进厂量大幅度增加,卸车周转开始面临较大压力,2016年,多次因为场地狭小及外购阳极集中到厂,周转不及时,造成不同批次进口阳极铜存在混堆、积压,2016年最长达14天无法卸车,造成卸车工作无法正常进行。同时因周转不及时造成不同批次、类型进口阳极铜存在混堆、积压,拆解钢带、挑样、质检工作受影响严重滞后。2017年外购阳极铜增加72%,进一步加剧到厂外购阳极铜的周转,对工厂全年25万t外购阳极的卸车任务带来了巨大压力。

(3)外购阳极种类增加。2017年外购阳极类型由2016年的3种变为4种,不同类型的阳极不能混堆。现有的阳极板堆场完成2016的卸车任务已经顶着巨大压力,2017年受阳极板堆场空间限制,将无法完成25万t阳极卸车任务。

(4)2017年集团公司新增了阳极铜结算及时率考核,公司对进口阳极的考核周期短,即卸车开始计算的7个工作日时间内进口阳极的结算就要完成,外购阳极完成一次结算,过程长。从2016年的情况看,从卸车结束开始挑样就需要6~7天时间,无法满足公司结算要求。

图3 2016年外购阳极进厂情况

3 解决方案

为缓解外购阳极卸车场地问题,工厂曾计划在2017年扩建4000m2场地,但因和工厂其它规划冲突,扩建场地项目被暂缓实施。因此,今年要克服困难,必须从管理方法上深度挖潜,充分利用好厂内现有场地,协调、策划、完成好全年外购阳极的进厂卸车、质检验收、结算、阳极周转工作,确保圆满完成全年25万t外购阳极的接收任务。

针对前面分析的问题,提出了解决方案:

(1)通过对厂内空闲场地进行整体规划。精细控制卸车、解钢带、挑阳极、阳极叉运以及电解上机等一系列过程,可极大地提高卸车和解钢带效率,非常有利于后续工作的开展。

(2)根据每月的外购阳极进厂量排好电解上机计划,及时平衡外购阳极,做到进厂阳极不积压。

(3)通过加强管理,相关单位做好配合工作,及时组织拆解钢带、外观判定、挑样、钻样、制样、化验分析、结算等,以保障进厂阳极及时验收。

4 主要措施

工厂各部门有序组织、通力配合,采取了有效的措施:

(1)2016年底开始建立“阳极平衡数据库台帐”,根据每月各种阳极的进厂计划制定各类型外购阳极处理计划。对每天进厂、上机的阳极数据记录在案,每天计算预估,适时盘点,修正库存,根据各种阳极的库存,适量调整电解数量,降低库存。

(2)按照公司计划,2017年外购阳极每月每种阳极分为若干批次进厂,每批次约为3500t,寻找的场地阳极堆放量不能少于3500t或单一规格阳极堆存总量不低于7000t。通过实地考察,利用反射炉停炉后的空地等8块小场地作为外购阳极的堆放地点(见表1)。并且重新规划所有场地,合理搭配,堆放4类外购阳极铜,保证4类阳极每种至少有2块场地或大场地进行周转。通过核算,所有场地的总堆存能力可提高到3.92万t。

表1 规划工厂场地后工厂的外购阳极接受能力

(3)由于不同成分、外观的阳极混合生产给电解工序产量及指标带来了很大影响[6],相关部门与电解一同制定上机计划,兼顾电解上机、装槽和平衡阳极库存,各类型阳极合理搭配,有效降低外购阳极库存。

(4)在结算流程中,阳极板钻样、制样最挤占时间,因为钻样房不仅要钻阳极样,还需要钻进厂粗铜样。工厂改变作业模式,提高阳极铜取制样效率,在阳极样较多的情况下,优先钻阳极铜样,减少结算时间。

5 实施效果

2017年外购阳极进厂情况如图4,2017年进厂量最高为12月份,达到3.21万t,但进厂情况总体均衡,外购阳极顺利进厂卸车。工厂通过采取一系列措施,保证2017年25万t(实际27.55万t)外购阳极卸车周转。

图4 2017年外购阳极进厂情况

(1)充分利用现有场地,完成2017年25万t(实际27.55万t)外购阳极的卸车、检验、周转、结算任务。2017年9月起由于工厂一些项目的施工需要,有2块场地被占用。剩下的场地可堆放阳极只有3.3万t,通过建立“阳极平衡数据库台帐”对外购阳极进厂、处理的精细管理,2017年全年外购阳极库存保持在2.8万t以下。

(2)精细管理,有效提高卸车、结算效率。相比2016年因场地问题最长达14天无法卸车,2017年通过对场地的整体规划,卸车过渡相对平稳,虽然在四季度进厂量有所增加,但由于措施得当,未出现车皮积压、延迟的情况。

(3)通过对现有场地的精细化管理,从场地、卸车、周转、验收等各个方面全面提升,通过核算,现有场地达已能达到30万t外购阳极接收能力。

6 结论

2017年工厂外购阳极实际达到27.55万t,工厂面对前所未有的挑战,积极拓宽思路,主动应对,从管理方法上挖潜,从“阳极平衡数据库台帐”着手,记录、预测外购阳极实施情况,找到管理上的薄弱环节,并制定有效措施,深入调查,对外购阳极的数据进行了量化分析,并预测。提高了工厂管理水平,对个人的管理水平提高、开拓思路有很大意义。

通过一系列措施,使得工厂对外购阳极的接收能力大幅度提高。有了2017年的经验,接收外购阳极的管理水平全面提升,同样的管理经验也可以运用到粗杂铜的管理和配料上。面对2018年外购阳极的多元化,工厂对外购阳极接收将显得从容不迫,得心应手。