固态微风传感器辅助测试装置设计

2018-11-09邓霖邦姜爽

邓霖邦 姜爽

开发研制产品中所使用的测试辅助装置一般不为产品使用者所关注,也经常被产品设计开发者所忽视。由于一些产品生产中,重复性测试、调试会影响产品性能指标,重视产品测试辅助装置的设计与制作工作往往会使得整个产品研制生产效率大幅度提高。

笔者在社会实习中曾参与一项称作固态微风传感器的后期开发工作,主要工作是对每件产品进行指标测试,部分产品则需要根据测试情况进行调试或参数修正。这是该产品封装出厂前最后一个可以修改软件代码的阶段。因此这个阶段的工作直接影响这种微风传感器测量精度这项最关键的性能指标。测试过程要对多个不同的风速点进行八个角度测试。因为微风传感器是在小型风洞中测试,每次调整风速点和角度都需要停止风洞并打开风洞窗口将传感器转动到相应的角度后启动风洞,等风洞中的风速稳定在一定的风速点时才能读数。这是一项既费时又繁琐且重复性强的工作,测完一个传感器往往需要一整天的时间。笔者经过几天测试工作,理解到测试工作的主要关键点后,想到应该设计一种辅助装置来简化测试工作。

这个传感器测试辅助装置采用巧妙的多重套筒结构设计,使用这个测试辅助装置可以在风洞外面变换传感器的角度,不用打开风洞窗口和启停风洞,同时避免了原来手动调整角度而导致微风传感器位置漂移影响测试结果的情况,而且这样一天下来能测出6-7只传感器,测试工作效率得到成倍提高。

一、 背景分析及设计构思

(一) 设计背景分析

本文不是关于固态微风传感器设计而是其测试辅助装置的设计,但本测试辅助装置是为保障传感器的生产质量及提高测试效率而提出和展开的设计。所以需要对固态微风传感器相关原理及生产调试做简要说明。

本文所涉及的固态微风传感器相对于传统风轮机械式测风传感器而言,是一种新型可编程嵌入式电子测风传感器。可进行风、温、压等多种气象环境数据采集、处理和传送,能在较为恶劣环境条件下自动工作。由于优化的感风结构及多要素采集软件优化,其灵敏度、测试精度较传统机械式风轮测风传感器有显著的优势,使用全固态感风技术解决了微风段启动风点及瞬时测量问题,克服了小风段测量中湍流干扰等问题。全固态感风技术的核心是利用先进的固态微压传感器自动测量两个正交方向(如移动武器平台及弹道气象诸元的横风和纵风)与风速成比例的电压信号,通过专用的数字化技术处理后,形成两个正交方向的数字化风向、风速信号输出。固态微风传感器外形为圆柱形结构(参见图1-1),顶部呈圆弧形,底部设有固定螺孔。圆柱体自上而下分三部分,上部为测风微压感应模块,主要由分布在圆柱体壁上4组微压感应孔组成;内部靠中间部位是微压传感控制模块及含有CPU电子线路板,主要由二个固态微压传感器,数据采集控制器、通信接口等组成;底部为静压力、温度传感器。

与本设计相关的部位是上部测风感应孔分两层共2×12个,分别沿两个圆周均匀分布于圆柱体外立面上,每2×3个感应孔组合与一个微压感应面相通;上下部的压力感应孔共24个,都沿一圆周线均匀分布于圆柱体外立面上。

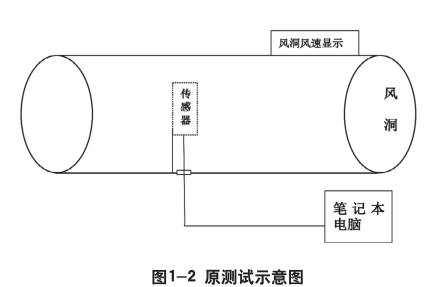

该传感器最后出厂前需要将传感器放置在风洞中对这些感应口进行校准性测试。方法是把传感器从风洞的窗口伸入风洞并用胶带固定在内部的铁棍上,传感器底部有USB口连接的数据线通过风洞底部的口与外部的笔记本电脑相连。将传感器上部双层的2×12个划分为8个位置对迎向风吹的方向,旋转测量与风洞的标准值对比。一圈360°分别对应0°、45°、90°、135°、180°、225°、270°、315°的位置。每个位置都要将风洞内风速分别设置为1m/s、3m/s、8m/s、10m/s、20m/s。待風速值达到测试点后稳定1min,开始读数分别记录风洞标准器与传感器示值数据,根据数据对比了解传感器测试性能,并做必要的软件参数调整。

如上所述,每个角度需要测试过5个风速点后,需要关闭风洞打开风洞上的窗口将传感器旋转45°后用胶带固定关闭风洞窗口再启动风洞。笔者按这样的步骤测试后发现如下问题:

1、每次调整一次角度都需要启停风洞待风速稳定后读数,比较耗时。

2、每次按照目测刻度调整角度,角度不均匀,传感器的感风口无法准确对准风向(尽管这不会很大程度影响测试结果,但也不是理想情况)。

3、手动旋转并用胶带固定传感器,会影响传感器水平或上下位置的一致性。

4、频繁打开风洞窗口,偶或窗口管不严。

笔者主要针对上述问题为改善测试效果提高测试效率,提出了设计一个测试辅助装置的构想(这类装置在工业制造领域有时称为工装,因此本文有些地方把测试辅助装置简称工装),就是通过一种机械机构来替代目前每次旋转角度都要进入风洞调整传感器的测试方式。

(二) 测试辅助装置设计构思

1、基本思路

笔者希望能设计一个测试辅助装置使得转换角度时能在风洞外面进行,不用每次都启停风洞及打开风洞窗口。用一个能固定传感器的装置,该装置能从风洞下面的伸出一截以便在风洞外面带着传感器旋转。该装置每间隔45°位置可以相对固定用于测量读数。因需要带动里面部分结构旋转,整体又要固定在风洞外壁上,所以采用多重套筒结构。

2、测试辅助装置的组成

为了实现上述目标,笔者将测试辅助装置设计成3个功能单元组成(见图1-3新测试示意图):

放置固态微风传感的套管(图1-3中蓝色实线部分),套管下面有较长的细管,这部分细管伸出风洞外面用于旋转操作;开有8个凹槽且下面带通管的固定盘(图3中红色虚线部分);与固定盘连接的底盘(图1-3中绿色实线部分)。

二、 设计内容及实施方法

(一) 测试辅助装置功能单元

1、 套管

套管分两部分(见图2-1),上部分是较粗的圆筒用于放置传感器,其管壁内设有环形平台,此平台的外径大于微风传感器的外径。下部分有细管伸出风洞的外部,可用于旋转。细管中通部分用于传感器底部的信号线由此穿过,此信号线与笔记本电脑通讯用。被测传感器放置在此圆通内环形平台上,圆筒壁上设有螺丝口,可用平头螺钉穿过螺丝口使得微风传感器固定。圆筒靠近底部与细管结合部分上加工有梯形外凸,可与后面介绍固定盘上凹槽配合用于旋转定位。

2、 固定盘

固定盘(见2-2 固定盘结构示意图)也是中间开口,底部连着通管,上面介绍的套管的细管部分可以穿过本固定盘中间的开口及下面的通管。

形成多重套筒结构。固定盘的上面开一个直径与套管上圆筒一样的圆形凹槽,槽的深度至少3毫米,但不超过固定盘厚度。圆形槽的四周每间隔45°,开有类似锯齿一样的凹槽与上面介绍的套管上的凸槽配合。固定盘下面的通管使用时也是伸出风洞外面的,通管外部加工成了螺纹。后面介绍的底盘中间开有圆口可以套在该通管上后拧上螺母。这样固定盘和底盘中间可以夹着风洞的外壁,实现整个装置固定。

3、 底盘

此底盘仅起到一个固定作用,类似经常用到的螺母垫片。需要指出的是该方形的底盘上表面加工成与风洞外侧一样的曲率。拧紧螺丝后可以与风洞外壁贴紧。

4、 整体配合实施

为了更清楚、完整地说明本设计方案,下面将结合整体结构示意图作说明。

本设计是关于一种微风传感器测试辅助装置,如上图设计了套管1,套管1的上方放置被测量的微风传感器4,套管1上设计有梯形外凸5,而固定盘2上设计有梯形凹槽6,两个做很好的配合。同时套管1的下方设有细管10,固定盘2的下方也设有通管,该通管连接有底盘3,并穿过底盘3上设有的圆孔7和套管1下部的细管10穿过此通管,这样整体从上到下是一个通口式设计,传感器底部出来的USB信号线由此穿过。

(二) 设计关键点及结构优化分析

在构思及设计过程中,需要完成几个技术突破、设计优化工作,以下结合上节中图2-4和图2-5,按上下顺序摘选阐述。

本设计所述的套管1顶部的内侧切薄一层3毫米的壁厚,在套管内侧形成一圈平台9,可以放置外径小于套管1内经的微风传感器4,微风传感器下部放置在装置套管内,上面24个感风口暴露在套管外面;这样的结构既能解决传感器放置问题,且在内部形成通管结构,也解决了内部走信号线问题。但出现的问题是传感器的尺寸如果比套管的尺寸小的太多,微风传感器4会在里面晃动,有可能不会很好地跟随套管旋转。如果利用尺寸正负公差则配合太紧,不仅影响放置也会由于摩擦,在传感器外表留下划痕等问题。后经笔者反复研究,考虑使用顶丝的办法来固定传感器,这样尺寸要求就不用太严格了。实施办法是在套管1上面放置微风传感器4重叠部分的管壁上开设内螺丝口8,并配有平头螺钉,放置微风传感器后,扭入平头螺钉可以顶住微风传感器4,这样微风传感器4需要旋转更换测试位置时就可以跟随套管1转动。

同样套管1上的梯形凸结构及固定盘2上8个梯形凹槽6,开始并不是梯形的而是立方形的凸与凹配合,由于需要在风洞外边通过细管10旋转套管1带着传感器4来调整测试位置,过紧则不容易定位或定错位置,过松则会晃动。最后分别把套管1上的凸结构和固定盘2上的凹槽设计成正梯形和倒梯形,问题得到完好解决。

本设计中套管1上半部带着被测微风传感器4和固定盘2上半部是在风洞内部,套管1的细管10部分和固定盘2下半部带螺纹的通管及底盘均设计在风洞外部;测试工作时,可以旋转风洞外部的套管下半部分的细管10带动安装在该套管1上面的微风传感器4能分别测试传感器8个不同位置进风口的风量。固定盘2下部设计一个外面有螺纹的通管,该部分通管可以上螺母,这样固定盘2和底盘3之间 着风洞的外壁,整个测试装置可以稳定不动,只有测试装置最下面伸出较细的管提起后整体可以转动到每个梯形槽的位置。

此外,为尽量避免结构对小型风洞环境影响,避免杂风干扰将固定盘2下面设计成与风洞内壁同样曲率的圆弧形,可以使其严丝合缝地贴紧风洞内表面,同理也将底盘3的上表面也设计成与风洞下壁外表面相同曲率的弧形结构。这样在固定盘2下面有螺纹的通管上扭紧螺丝后,整体配合的比较紧固。

三、结语

本设计的加工完成及在生产调试中反复应用表明,该测试辅助装置多重套筒结构设计很巧妙地将微风传感器固定在密闭在小型风洞中,并在风洞外部操作使其旋转,将微风传感器在360°范围内分别定位成8个位置进行测量,这部分测试工作是微风传感器调试、生产过程中非常重要的环节。对于提高产品质量、降低次品率,提高产品生产效率等均可取得显著的效果。同时,以此研究为基础可进一步开展能结合电动装置的结构设计,并与计算机相连而进行程序化采集与控制,最终可实现产品批量生产线上的全智能生产制造。

测试辅助装置属于生产工艺设计范畴,因其直接影响产品质量及生产效率而应得到足够的重视,在有些场合其设计加工复杂程度可能会超过产品本身,这时更不能忽视其技术和资金投入。在生产线上,产品大规模批量生產中,工装的设计和使用会直接影响最终产品在激烈市场中的竞争力。