浅析某氯碱化工企业液氯储槽区安全系统

2018-11-09陈勇朱胜良张静

陈勇 朱胜良 张静

[摘 要] 本文探讨了某企业液氯库区的现状,分析了存在的问题,提出了改造的要求,并对该区域的安全系统进行了升级与改造,完善了安全措施,使其安全性达到进一步提升。通过两年的运行,安全性得到了验证。

[关键词] 氯碱 化工企业 安全

中图分类号: TQI44 文献标志码:A

目前,国内氯碱企业多采用的是离子膜烧碱工艺,主要的产品为氯气、烧碱、盐酸等。其中,氯气有强烈刺激性气味的剧毒气体,主要通过呼吸道侵入人体并溶解在黏膜所含的水分里,会对上呼吸道黏膜造成损害。当人体吸入一定量的氯气时,会导致人的死亡。因此,对于氯碱企业,防止氯气的泄露是安全工作的重中之重。攀枝花某氯碱化工企业的液氯库区拥有8个液氯储槽,总存储量已达400吨,根据《危险化学品重大危险源监督管理暂行规定》(安监总局40号令)的规定,已达到一级危险源的标准。但由于该企业建厂较早,该区域在安全方面仍存在一些问题。因此,本文探讨了该企业液氯库区的现状,分析了存在的问题,,并提出了改造的要求,并对该区域的安全系统进行了升级与改造,完善了安全措施,安全性得到了提升。

一、液氯库区现状及存在的问题

该企业目前液氯库区主要由液氯储槽区与液氯罐车充装区组成,主要从事液氯的液化、储存、汽化及充装等工作,在原有设计中,液氯库区的主要设备及安全监控措施如下:

1、液氯储槽:主要监控储槽中压力、储槽中液位、储槽外氯气浓度;主要监控设备有压力变送器、液位计、热电偶及氯气浓度报警仪等。

2、双壳体磁力泵:主要监控磁力泵内压力状态、主要监控设备为压力变送器、压力平衡调节阀。

3、液氯罐车充装装置:主要监控液氯流量,装置区域的氯气浓度;主要监控设备为质量流量计、紧急切断阀、磁力泵紧急停泵、氯气报警仪;

4、液氯钢瓶充装装置:主要监控钢瓶充装重量,装置区域的氯气浓度;主要监控设备为钢瓶台秤、紧急切断阀、磁力泵紧急停泵、壓力平衡调节阀、氯气报警仪。

5、事故处理装置:废气风机2台,抽风管、可移动软管,废气应急吸收装置。

从该企业液氯库区的现状可以看出,液氯库区存在一定的安全监控设备及设施,具有一定的安全性。然而,根据针对重大危险源的安全控制要求,对液氯装置符合性进行检查时,发现仍存在以下几个问题:

液氯储罐液位计:单一液位计可靠行差。液氯储罐一个远程液位计,一个现场液位计,远程液位计故障时,只能通过现场人员确认,在液氯液位达到警戒值时不易及时发现,可能造成储罐超装。

液氯槽车充装:远程监控单一,缺少辅助监控。液氯槽车装置,依靠质量流量计计量、连锁切断,罐车液位无远程监控显示,而称量计量实现困难;质量流量计故障,现场看守人员未及时发现槽车液位,可能造成储罐超装或冒料。

紧急切断阀:液氯储槽进液管无紧急切断阀。当液氯储槽发生泄露时,不能及时关闭进入问题储槽的进液管,导致储槽中液氯总量持续升高,容易导致安全事态的扩大。

自动倒料:液氯储槽不能自动倒料。当液氯储槽发生泄露时,不能及时对问题储槽进行远程倒料,只能人工进行现场操作倒料;人工倒料操作风险高、响应时间晚于远程操作,不能及时控制,泄漏氯气腐蚀容易导致安全事故的扩大。

液氯贮槽温度计:液氯贮槽无远程监控显示。缺少远程温度辅助监控判断,液氯储槽的温度只能由现场操作人员进行定期现场确认,存在监控空档期,在温度发生异常时也不容易发现,导致安全事故的发生。

无独立SIS系统。SIS系统主要是防止储槽超装、能紧急响应切断外部供料液氯库区,发生安全事故时能够紧响应,将事态控制在最小的范围内。

DCS和SIS系统:DCS系统控制异常控制功能不全,单一SIS系统控制存在故障风险。DCS作为全厂控制,应实现主要应急控制操作,DCS系统应急功能不全,单靠SIS系统应急控制,独立系统操作可能影响前端工序造成事故,与双系统控制比较可靠更差。

二、改造要求

通过对液氯库区的安全分析后,安全风险主要表现在:(1)无法远程自动限制储液位;(2)无法远程控制液氯库区的相关设备或实现远程倒料,需要操作人员进入现场处理;(3)无独立的SiS系统;(4)双仪表、双系统自动监控储槽液位。为提升整个液氯库区的安全性,要做到以下的控制要求:

1、DCS控制要求

(1)储罐压力、温度远传显示、记录、报警;(2)储罐液位远传显示、记录、报警,液位高高报时自动关闭储罐进料切断阀,液位低低报时关闭储罐出料切断阀;(3)储罐出现异常时,可以远程调控储罐气相、液相平衡管,实现储罐间的远程倒料操作。

以上所有操作及监控,接入生产DCS系统实现。

2、SIS控制要求

要求液氯库区独立设置SIS系统及操作站,具体控制如下:(1)设置独立液位计,储罐液位高时自动关闭储罐进料阀;(2)储罐出口总管设置开关切断阀,出现事故时,操作人员可以在总控制室远程紧急停泵、关闭出料阀门。

3、毒气检测报警控制系统(GDS系统)

GDS系统对液氯罐区的有毒气体泄漏进行实时监控,在发生泄漏时自动打开风机进行抽吸。

四、系统升级及改造

1、DSC系统改造

利用该公司的DCS系统,实现相关要求,主要表现在:(1)每个液氯储罐安装雷达液位计、一体化温度变送器、压力变送器,及氯气专用压力表,数据接入DCS显示、记录、报警。温度设置40℃高报、-25℃低报,压力设置1.3MPa高报、0.165MPa低报。(2)储罐液氯进料口安装气动切断阀,储罐液氯出料口安装气动切断阀,储罐液相回流倒料进料口安装启动切断阀。储罐气相平衡管安全气相平衡的气动切断阀,磁力泵安装出口压力平衡调节阀。(3)液位根据储罐尺寸,设置高报、高高报,低报、低低报,液位达到高高时,液位自动联锁关闭储槽进料切断阀,液位达到低低报时,液位自动联锁关闭储槽出料切断阀。(4)远程操作储罐气相平衡阀、液相倒槽阀、磁力泵平衡阀、储槽出料阀,实现远程倒槽。

2、SIS改造

液氯库区建立一套独立的安全仪表系统(SIS),主要实现方式如下:(1)SIS系统控制设备包括:1台控制机柜、1台工程师站兼作操作站(含软件)、1台辅操台、1台UPS、1台打印机(和DCS共用)等。(2)SIS系统采用具有SIL2本质安全认证的安全控制器,系统采用冗余容错技术的故障安全型系统实现全装置的安全联锁和紧急停车功能(3)安装独立的贴片式液位计,储罐进料口安装气动切断阀。根据储罐尺寸设置液位高报警、高高报警,储罐液位高高报警时自动关闭储罐进料阀。储罐出口总管安装开关切断阀,磁力泵控制增加远程控制。

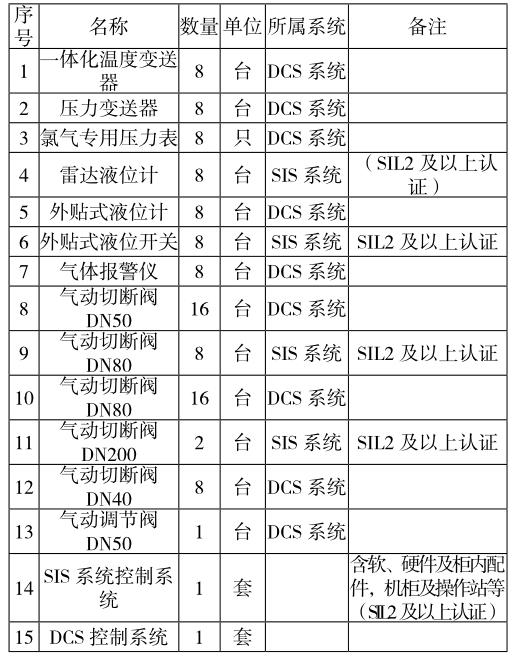

3、设备清单

针对某氯碱化工企业的现状及改造要求,所需的安全仪表如表1所示,并按照要求进行安装后,可提升其安全性。

五、运行情况

通过改造后,该企业液氯库区安全性大大提升,在完善安全性后的1年时间共发生了2次较小的液氯泄露事故,均在该系统的操作过程中实现了报警、自动切断阀门、远程倒料等功能,未发生重大安全事故或延误事故处理的情况。安全性得到了验证。

小结

1、液氯储槽采用独立的DCS系统和SIS系统,分别根据液位切断储槽进料或出料,两套系统同事故障概率低,能更有效的控制液氯储槽液位,防止高低液位造成事故。

2、通过完善DCS监控装置,实现储槽液位控制和任意储罐间的远程倒料,DCS系统控制有利于前后工序的稳定控制,有利于及时响应和查找系统问题。

3、该系统充分考虑了多种事故情况,DCS系统和SIS系统的功能分解实现合理,实现了DSC系统正常生产控制、应急控制,SIS系统自动切断和紧急手动停止的应急措施,具有安全高、可靠行好的优势。

(作者单位:四川省攀枝花市东区钢城集团有限公司)