层流等离子在焊接中的应用研究

2018-11-09骆德阳谭志成

刘 琦 ,曾 亮 ,骆德阳 ,谭志成

(1.西南交通大学材料科学与工程学院,四川成都610031;2.成都德瑞斯可科技有限公司,四川 成都610037;3.成都真格科技有限公司,四川 成都 611930)

0 前言

层流等离子是一种良好的新型热源,与普通等离子相比,对空气卷吸极少,具有弧长长和可控性好等特点[1-2]。由于层流等离子具有独特的优势,国内外很多学者对层流等离子在热加工领域的应用展开了深入研究。中科院潘雄等人进行了层流等离子喷涂实验[3];中国科技大学朱晓东、王建龙等人研究了基于层流等离子的金属快速成型制造[4];此外,东南大学王兴松、周国阳和张兵等人研究了非转移弧层流等离子切割技术[5]。

虽然层流等离子在喷涂、切割和金属热处理等方面有一些应用研究,但在焊接领域的应用研究尚未见报道。在此对层流等离子在焊接领域的应用展开研究。

1 层流等离子简介

层流等离子与湍流等离子射流长度对比如图1所示。可以看出,层流等离子射流长度远远超过普通等离子。目前焊接领域所应用的等离子大多为普通等离子,其电弧由于经过压缩作用,具有电弧温度高、能量更加集中等特点,但普通等离子处于湍流状态,弧长较短,一般为10~20 mm,运用于焊接时存在可焊厚度有限的情况。

图1 层流与湍流射流长度对比

而处于层流状态下的等离子准直性强,弧长可达200 mm,且其电弧温度梯度低于普通等离子,在中厚板焊接中具有潜在优势。此外,层流等离子可以在远距离(100 mm)下实现转移弧的起弧,适用于需要在较远距离下进行焊接的场所。综上所述,层流等离子在焊接领域有一定的应用前景。

2 层流等离子焊接

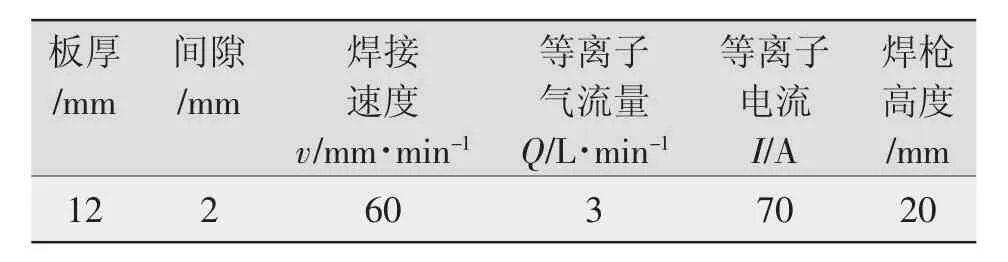

传统的等离子焊接模式分为熔入型焊接和小孔型焊接,本研究首先按照这两种焊接模式对层流等离子进行焊接试验,对层流等离子在焊接领域的应用进行初步探索。试验设备由成都真格科技有限公司的层流等离子设备及配套的移动平台组成。层流等离子发生器示意如图2所示。

图2 层流等离子发生器示意

2.1 层流等离子熔入型焊接

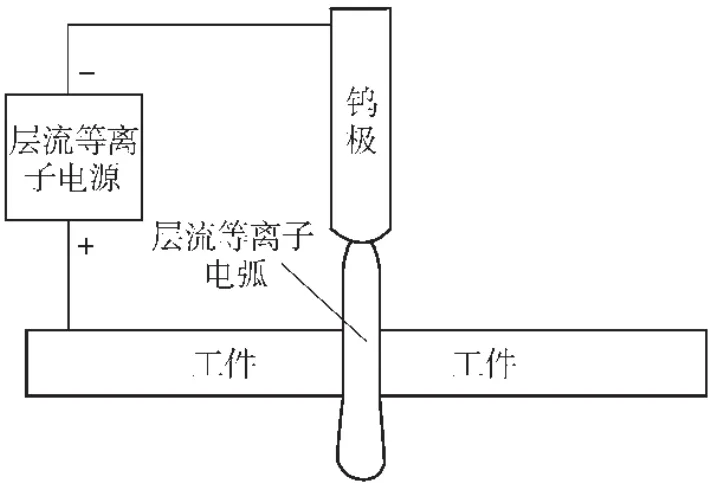

用层流等离子对12 mm厚Q235A钢板进行熔入型焊接试验,具体参数如表1所示,试验中所用等离子气体均为纯Ar;焊缝外观和焊接接头断面形貌如图3所示。

表1 焊接工艺参数

由图3a可知,层流等离子熔入型焊接可以形成一条连续的焊缝。由图3b可知,层流等离子熔入型焊接可以形成熔深9 mm,熔宽约9mm的焊接接头。这表明层流熔入型焊接具有形成焊缝的能力。此时焊缝断面呈杯状型,与TIG焊类似。但由于层流等离子电弧能量密度高,形成熔深的能力大于TIG焊,因此层流等离子熔入型焊接中焊缝的深宽比较好。但层流等离子设备造价较高,在工业应用中与TIG焊相比没有太大优势。

图3 焊缝外观和焊接接头断面形貌

2.2 层流等离子小孔型焊接

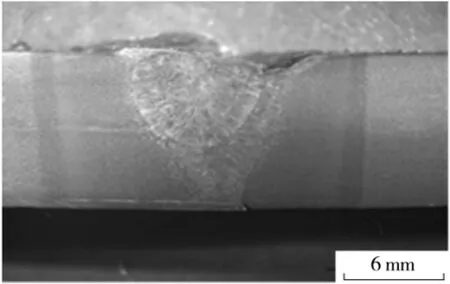

用层流等离子对12 mm厚Q235A钢板进行小孔型焊接试验,结果如图4所示。

图4 小孔型焊接

由图4可知,与普通等离子不同,层流等离子电弧直径(5 mm)大于普通等离子(1~3 mm),导致层流等离子电弧能量密度低于普通等离子电弧,在短时间内熔透工件难度较大,需要经过较长时间加热。而经过长时间加热熔透工件后形成的孔径较大,导致在焊接过程中熔池表面张力不能很好地平衡液态金属的重力和等离子流力,小孔的连续性得不到保证。这表明在现有条件下,与普通等离子不同,层流等离子难以实现小孔型焊接。

2.3 层流等离子熔壁型焊接

本研究在两种传统焊接模式探索的基础上,利用层流等离子电弧温度高、准直性好的特点,提出了层流等离子熔壁型焊接方法,其焊接原理如图5所示。具体为保留一定间隙,通过熔化板材的侧壁形成熔池,熔融的液态金属依靠表面张力随着层流等离子电弧的向前移动逐渐凝固形成焊缝。

图5 层流等离子熔壁型焊接原理示意

用层流等离子对12 mm厚Q235A钢板进行熔壁型焊接试验,具体参数如表2所示,焊接接头断面形貌如图6所示。

表2 焊接工艺参数

图6 焊接接头断面形貌

由图6可知,试件焊接接头中不存在未熔合和裂纹等缺陷,但存在焊缝表面凹陷现象。这是由于在焊接过程中部分熔池金属下淌所致。此外,当焊枪高度为15 mm时,可以形成熔深10 mm、熔宽约7 mm的焊缝,且不同于普通等离子焊接形成的接头,焊缝中熔宽大小上下几乎一致。这表明层流等离子的准直性良好,通过层流等离子熔壁型焊接模式可以焊接12 mm甚至更厚的钢板。

3 层流等离子-MIG复合焊

层流等离子熔壁型焊接形成的焊缝中存在焊缝表面凹陷现象,需要填充金属才能形成一条完整的焊缝。本研究采用层流等离子-MIG复合焊的方法对12 mm厚Q235A钢板进行焊接,利用层流等离子提高熔深、提高MIG焊焊缝金属填充量,达到复合焊的焊接效果。在试验过程中发现,当MIG电弧与层流等离子电弧在一条直线上复合时(其中层流等离子电弧在前,MIG电弧在后),很难形成一条良好的焊缝。这是由于层流等离子能量密度低于普通等离子,在复合焊过程中,MIG焊熔化的液态金属往前流动,会对层流等离子电弧熔透钢板造成影响,很难保证焊缝的连续性。

为了验证层流等离子-MIG复合焊的可行性,采用MIG焊从焊缝侧面送丝,以减少MIG焊对层流等离子电弧熔透钢板的影响,其焊接原理如图7所示,此时层流等离子电弧垂直于工件在前燃烧,MIG电弧在从焊缝侧面送丝的情况下紧跟层流等离子电弧燃烧,焊丝在层流等离子电弧和MIG电弧共同加热的情况下形成金属液滴进入熔池。

图7 层流等离子-MIG复合焊焊接原理示意

层流等离子-MIG复合焊工艺参数如表3所示,等离子气体和MIG保护气体均为纯Ar,焊枪高度为等离子焊枪距离工件的距离。焊接接头断面形貌如图8所示。由图8可知,通过层流等离子-MIG复合焊可以在钢板对焊中形成一条完整的焊缝,解决了层流等离子熔壁型焊接中需要填充焊缝金属的问题。也证明了层流等离子电弧可以与MIG电弧相结合完成焊接过程。

4 结论

(1)层流等离子熔入型焊接具有形成焊缝的能力。

表3 焊接工艺参数

图8 焊接接头断面形貌

(2)在目前条件下,与普通等离子不同,层流等离子难以实现小孔型焊接。

(3)层流等离子熔壁型焊接在焊接12 mm厚Q235A钢板中可以形成熔深10 mm,熔宽约7 mm的焊缝,且熔宽上下几乎一致。

(4)层流等离子能够和MIG焊一起实现复合焊。