电阻点焊焊接监测仪的设计

2018-11-09管景凯曾家铨

管景凯 ,杨 凯 ,吴 敏 ,曾家铨 ,曹 彪

(1.华南理工大学机械与汽车工程学院,广东广州510640;2.广州市精源电子设备有限公司,广东 广州 510535)

0 前言

电阻点焊具有成本低、生产效率高和易于实现自动化等优点,在工业领域得到广泛应用[1]。电阻点焊的过程具有高度非线性,存在多变量耦合作用和大量随机因素相互影响,焊接条件短时波动可能造成飞溅、虚焊或脱焊。由于点焊形核时间短,无法直接观察,目前对于点焊质量还缺乏可靠、实用的无损检测手段。

基于此,设计了以Microchip单片机为控制核心、触摸屏为操作和显示装置的电阻点焊焊接监测仪,用于在线监测电阻点焊过程,实现各项参数的便捷设置和统一管理,焊接过程中电极电压、电流、功率和动态电阻曲线的实时显示以及焊接过程参数的实时监测,为提高焊点质量奠定了良好的基础。

1 系统硬件设计

1.1 总体方案设计

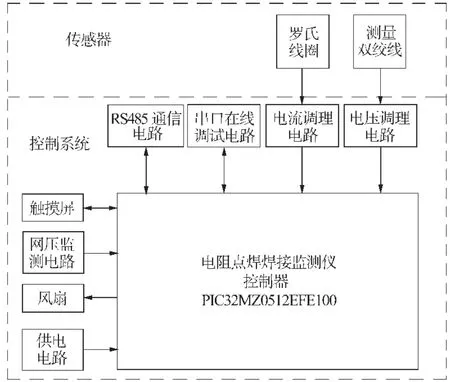

电阻点焊焊接监测系统主要由传感器和控制系统组成。控制系统主要由单片机、触摸屏、电流调理电路、电压调理电路、RS485通信电路、串口在线调试电路、供电电路和网压监测电路组成。传感器由罗氏线圈和测量双绞线组成,如图1所示。电阻点焊焊接监测仪的控制器选用Microchip公司的PIC32 MZ0512EFE100型32位单片机,其主要特征为:工作性能高达330 DMIPS,频率可达200 MHz,程序存储容量512 kB和数据存储容量128 kB,6个带有8级FIFO缓冲区的UART模块,支持RS232和RS485,最多6个采样和保持电路,12位流水线型ADC。主要实现电阻点焊焊接监测仪人机交互系统控制及数据采集、处理和发送控制等功能,RS485通信电路主要用于实现焊接过程数据实时发往PssC端以供进一步分析和触摸屏实时显示。

图1 系统总体框图Fig.1 System block diagram

1.2 电压调理电路

直接检测电阻点焊输出电压可能会干扰控制电路,从而导致控制电路损坏。因此需要隔离主电路和控制电路,考虑到隔离器件昂贵,本研究使用高共模电压差动放大器AD629ARZ作为接口检测器件,其能够在高达±270 V的共模电压下实现对差动信号的精确测量,可保证检测的安全。为了减小电极电压测量的干扰,可选用双绞线作为电压的测量线,经过低通滤波电路、差分放大电路和放大滤波后直接进入单片机。调理电路框图如图2所示。

图2 调理电路框图Fig.2 Conditioning circuit diagram

1.3 电流调理电路

电阻点焊次级电流的测量方法主要有:电流互感法、分流器法、罗氏线圈法及霍尔元件法[2]。由于所测电流为次级整流后含纹波的脉动直流电流,电流值远大于初级电流值,采用霍尔传感器或互感器测量存在磁滞、偏磁及磁饱和等问题,且体积较大,价格昂贵。柔性罗氏线圈具有体积小,便于安装,无磁滞、磁饱和等优点[3],故选用罗氏线圈作为电流传感器。

由于罗氏线圈输出电压与被测电流的微分成比例关系,故要从罗氏线圈的输出信号中还原被测电流信号波形,应根据被测电流特点,对罗氏线圈两端的输出信号进行积分处理后再经过放大及滤波处理,输入单片机进行进一步的处理。

2 系统软件设计

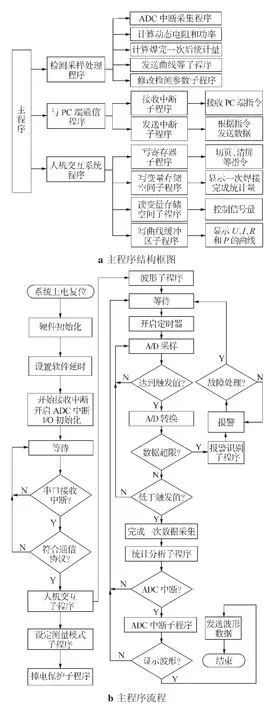

该系统控制软件运用模块化思想,根据电阻点焊焊接监测仪的功能需求进行设计,使程序便于调试、维护和扩展功能,通过各模块互相协作实现监测仪的整体控制功能。电阻点焊监测仪的程序结构框图如图3a所示。其中系统软件的结构主要分为检测采样处理程序、与PC端通信程序和人机交互系统程序三部分。其中,检测采样处理程序主要用于实时采集焊接过程的电流和电压数据、计算动态电阻和功率等;与PC端通信程序主要用于接收PC的指令和发送数据;人机交互系统程序主要功能是实现控制触摸屏显示曲线和数据变量等。

图3 软件框图Fig.3 Software diagram

主程序的流程如图3b所示,主程序主要包括设定测量模式子程序、波形显示控制、在线监测程序、统计分析子程序、人机交互子程序和掉电保存子程序等,整个程序相互协调运作。在ADC开始工作前,首先建立存放电流数据和电压数据的缓冲区,根据设置测量参数的不同(如触发方式和触发电平等)采集电压数据和电路数据,在测量并转换的过程中,切换数据通道,从而实现电流数据和电压数据的同步采样,同时实时监测数据,根据监测结果决定是否报警并跳转到相应的报警界面,当监测无误后,进入统计分析子程序,数据统计完成后,将数据缓冲区中的数据打包处理后发往触摸屏,触摸屏根据曲线显示设置显示曲线。

3 人机界面的设计

触摸屏集操作与显示功能于一体,是一种较为简单方便的人机交互方式,可以较大地较少按键电路和显示电路的设计[4]。故选用触摸屏作为人机交互系统界面的硬件载体,通过RS485通信电路实现单片机与触摸屏的通信。考虑到用户操作的简便性,将交互设计理念运用于人机界面设计中。人机界面采用扁平化设计,界面简明[5]。该界面主要采用菜单式结构,包括波形、通讯、测量设置、监测、报警界面和键盘输入界面等。主要人机交互界面如图4所示。

图4 人机交互界面Fig.4 Human-machine interaction interface

3.1 测量显示界面

波形界面主要显示区域:(1)显示波形的曲线有电流波形曲线、电极电压波形曲线、动态电阻波形曲线和功率波形曲线;(2)显示焊接完一次后的电流最大值、电流有效值、电压最大值、电压有效值等。波形界面的布局如图4a所示。

3.2 测量设置界面

测量设置界面主要用于设置测量参数,包括测量脉冲数量、触发、采样频率、触发电平和显示曲线设定;本界面采用弹出数字键盘菜单式的参数输入和简单明了的风格。测量设置的界面布局如图4b所示。

3.3 焊接监测设置界面

监测功能可用于实时监测焊接过程的电极电压、焊接电流和动态电阻,在用户输入需监测的上下限值后,监测仪实时对比设定值与采样值,并根据对比结果来决定是否报警。测量设置的界面布局如图4c所示。

4 试验结果

4.1 测量曲线

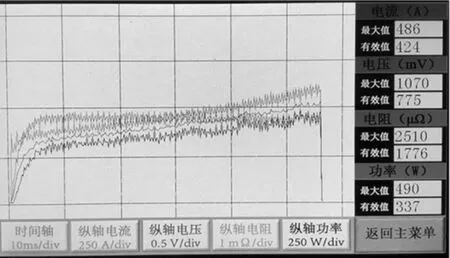

试验采用#D5型点焊头和JYD-01L型电阻点焊电源对直径0.06 mm的漆包线进行焊接试验,焊接时间设置为55 ms,在恒流模式下焊接电流设置为450 A,在焊接过程中实时显示电流波形、电压波形、动态电阻波形、功率波形、电流最大值、电流有效值、电压最大值、电压有效值、电阻最大值、电阻有效值、功率最大值和功率有效值,如图5所示。

图5 实测波形Fig.5 Measured waveform

4.2 焊接过程信息监控

在实际焊接过程中,焊机设定的电流和电压如果超出或者低于设计的工艺参数,可能会发生质量问题。例如,焊接电流过大可能会导致烧穿,焊接电流过小可能造成未焊透等。针对影响焊点质量的主要工艺参数(如焊接电流、电极电压、动态电阻和功率)进行监测,监测仪可根据设定上下限值实时监测焊接过程。若超限即跳转到相应的报警界面。电流超过上限的报警界面如图6所示。

图6 报警界面Fig.6 Alarm interface

4.3 测量精度对比

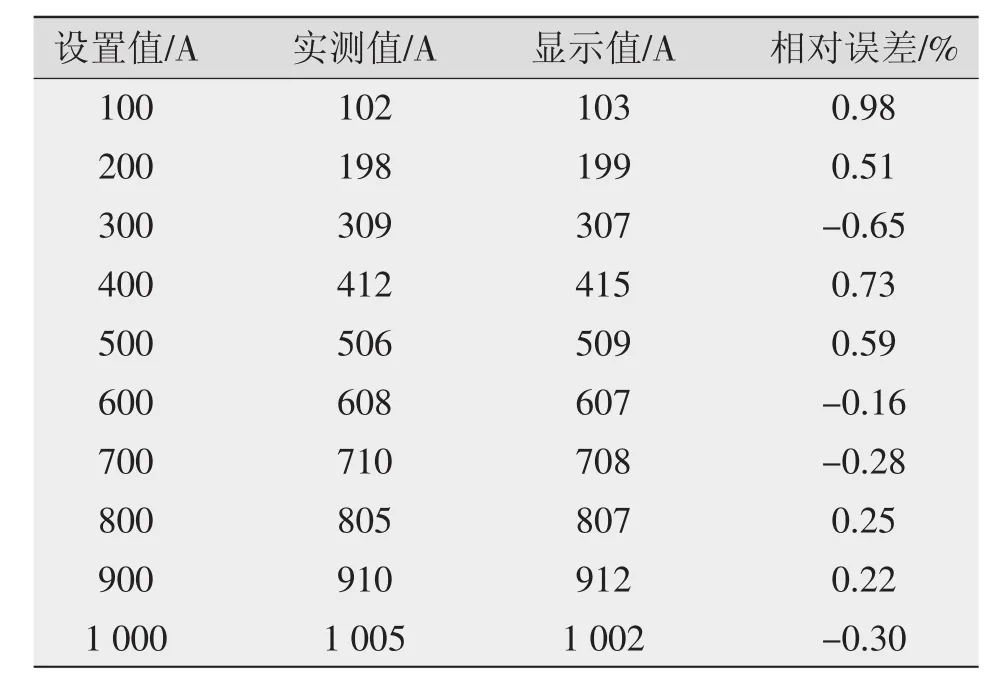

使用JYD-01L型电阻点焊电源,其最大输出电流1 000 A、逆变频率4 kHz;在恒流模式下设置不同电流参数并测试监测仪精度,以MIYACHI产的MM-370B型焊接监测仪所测电流为实测值,本监测仪所测电流为显示值。测试数据如表1所示。试验结果表明,显示值与实测值的相对误差在±1%范围内,电流测量精度较高,符合预期要求。

表1 实测电流值Table 1 Measured current value

5 结论

(1)通过RS485串口通信实现单片机与触摸屏的通信,设计了电阻点焊焊接监测仪数字化人机交互系统界面,具有操作简单和界面友好的特点。

(2)以Microchip公司的32位单片机PIC32MZ 0512EFE100为控制核心,实现了在不同测量参数下焊接电流曲线、电极电压曲线、动态电阻曲线和功率曲线等的实时显示。

(3)电阻点焊焊接监测仪功能丰富,具有波形、测量设置、焊接监测设置、通讯设置和焊接数据统计等功能,可为电阻点焊在线监测和挖掘电阻点焊焊接过程信息提供技术支撑平台。