掺加橡胶集料道面混凝土的力学性能研究

2018-11-09骆春雨柏晓剑刘海涛陈龙龙邵建文

骆春雨,朱 涵,柏晓剑,刘海涛,陈龙龙,邵建文

(1.天津市市政工程设计研究院,天津市 300051;2.天津大学建筑工程学院,天津市 300072;3.天津大学滨海土木工程结构与安全教育部重点实验室,天津市 300072;4.天津交通科学研究院,天津市 300300)

0 引言

随着汽车产业和交通运输业的迅速发展,我国已经成为世界上最大的橡胶消费国[1],其中70%以上橡胶用于生产轮胎,但是我国的废旧轮胎回收量及利用率均很低。目前,我国的橡胶回收利用率仅为50%,约为90万t,远远低于国外发达国家水平[2-4]。对于废旧轮胎,传统处理方式主要为焚烧、填埋或堆放,不仅污染环境,占用土地,而且严重危害居民的身体健康[5-6]。我国正在倡导建设环境友好型、资源节约型社会。走可持续发展道路已经成为我国的一项基本国策,解决废旧轮胎的回收再利用问题具有重大意义。橡胶集料混凝土也被称为弹性混凝土,是一种将橡胶颗粒按照一定的比例加入混凝土配制而成的新型混凝土[7],橡胶集料混凝土无疑是一种新型节能环保材料。在道面混凝土中掺加适当的橡胶微粒代替部分骨料,可以明显改善混凝土的工程特性[8],如降低脆性、弹性模量,提高抗开裂性能,增大阻尼系数等。

目前,传统普通水泥混凝土仍然是道面工程中的主要材料,具有强度高,养护费用少等优点。但其在长期车辆荷载作用下极易产生道面裂缝,致使道路耐久性不足,使用寿命短。而在道面混凝土中加入橡胶微粒可明显降低混凝土的脆性指数、冲击韧性、抗疲劳开裂等性能[9]。研究发现,在道面混凝土中加入橡胶颗粒会降低其抗压强度和抗折强度,这在一定程度上限制了橡胶集料混凝土的推广应用。而且,掺加橡胶微粒的粒径大小及掺加比例对道面混凝土的力学性能有着显著的影响[10-15]。基于此,本文中以普通水泥道面混凝土为对照组,研究两种粒径、三种掺量的橡胶集料道面混凝土的基本力学性能,并对试验结果进行分析,为橡胶集料混凝土在道面工程的设计与应用提供数据支持。

1 试验

1.1 原材料

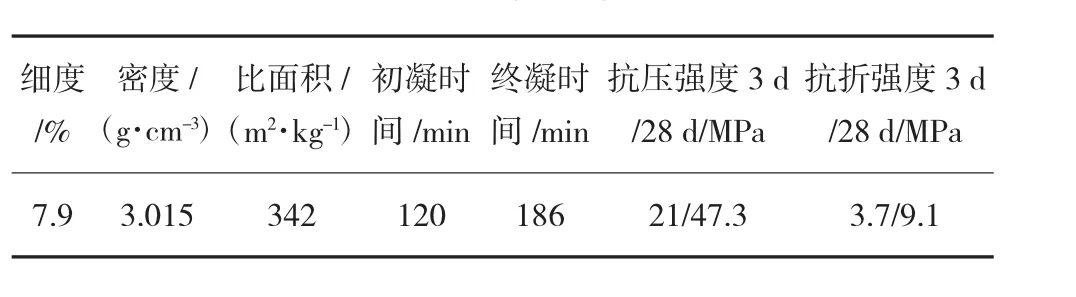

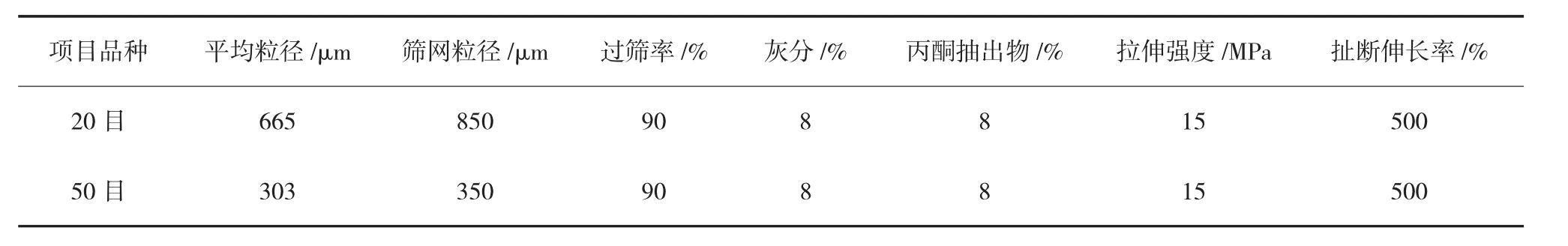

水泥:蒙西牌P.O42.5普通硅酸盐水泥,物理性能见表1;石子:粒径5~20 mm,连续级配,堆积密度1 650 kg/m3;砂:普通河砂,Ⅱ级中砂,最大粒径5 mm,堆积密度1 520 kg/m3,细度模数2.6。橡胶颗粒:20目、50目两种不同粒径橡胶集料,表观密度分别为1 050 kg/m3、1 020 kg/m3,技术标准见表2。水为实验室普通自来水。减水剂:聚羧酸高性能减水剂,减水率为25%。

表1 水泥的物理性能

表2 橡胶集料技术标准

1.2 试验配合比及试件尺寸

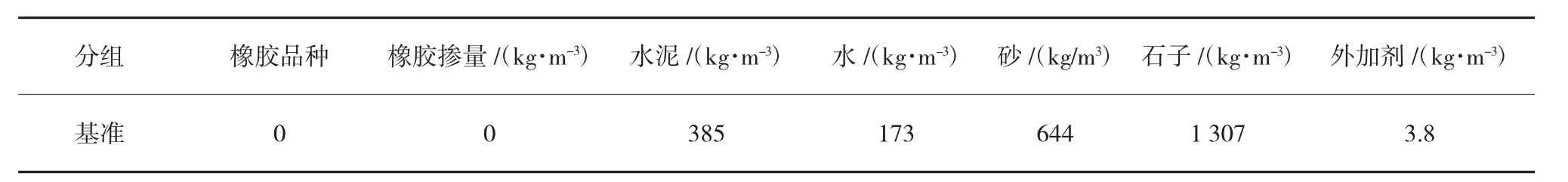

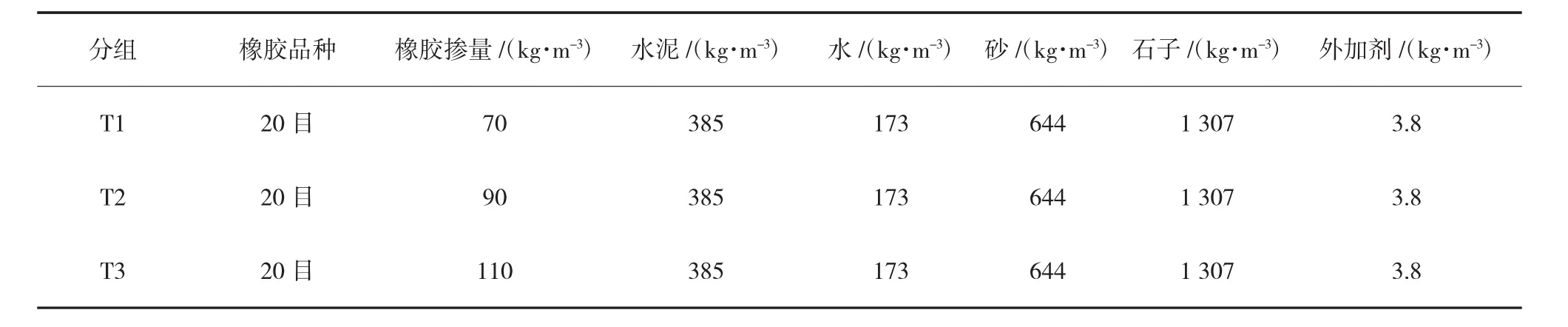

本试验中基准混凝土配合比为水泥:水:砂:石子:外加剂 =1∶0.45∶1.672∶3.395∶0.01,橡胶集料采用外掺法加入,掺量分别为70 kg/m3、90 kg/m3、110 kg/m3三种,粒径选用20目和50目两个目数,每个配合比制作6个试件。由于试验粗骨料粒径较小,故试件尺寸采用100 mm×100 mm×100 mm的非标准试件。不同掺量目数混凝土配合比见表3~表5。

表3 基准道面混凝土配合比

表4 20目橡胶混凝土配合比

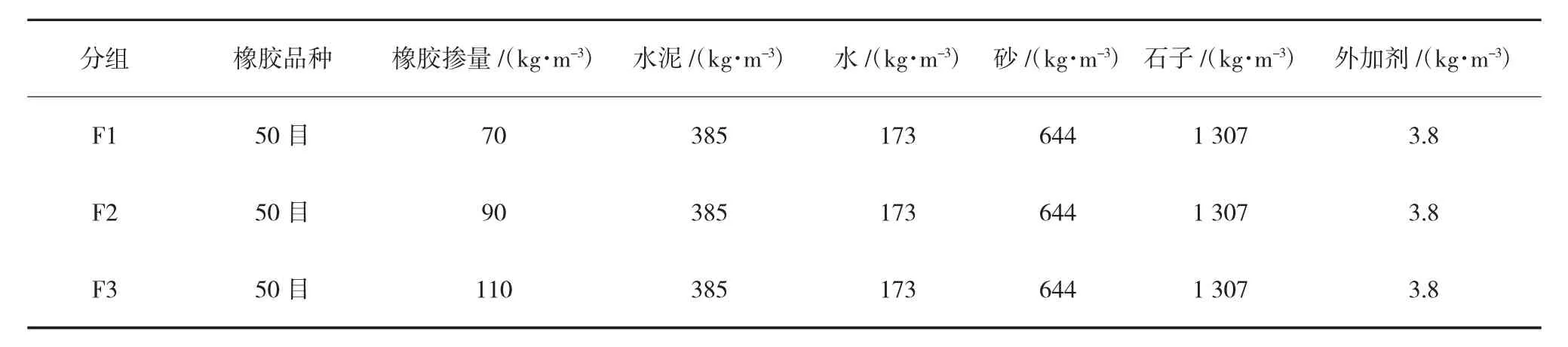

表5 50目橡胶混凝土配合比

1.3 搅拌工艺

依据轻骨料混凝土技术规程(JGJ 51-2002、J215-2002)及相关研究表明橡胶细集料吸水率较大,在搅拌过程中吸附较多自由水,从而减少了水泥水化所需的水分,影响混凝土凝结硬化。本试验中,采取提前对粗骨料润湿,同时应当在配合比中扣除相应的用水量,然后与细骨料混合搅拌,最后加入橡胶胶料和水,搅拌3 min。

2 试验结果与分析

2.1 抗压强度试验

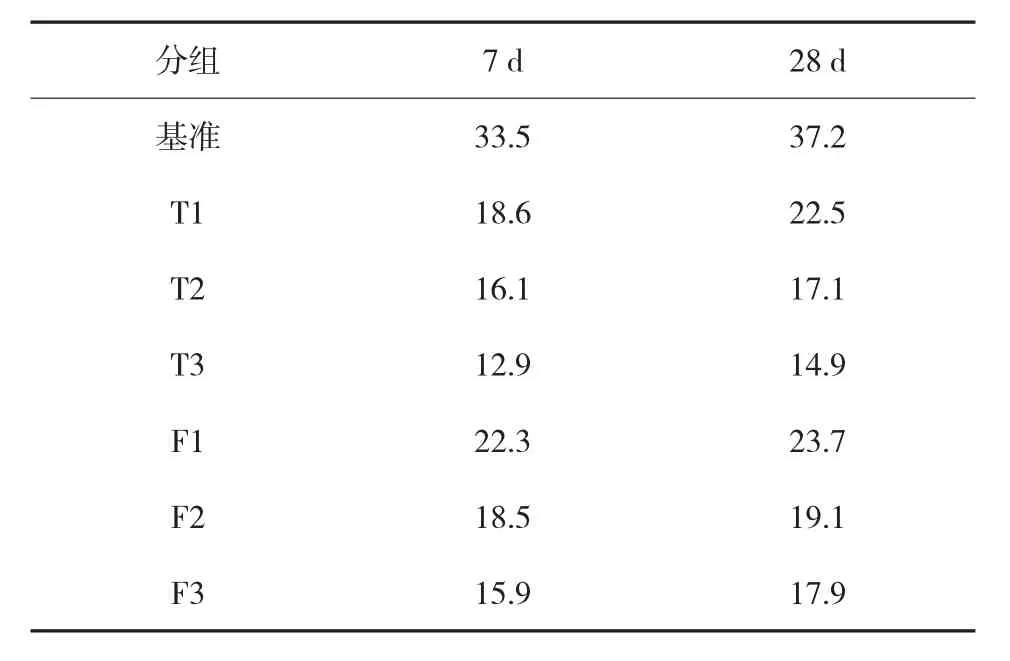

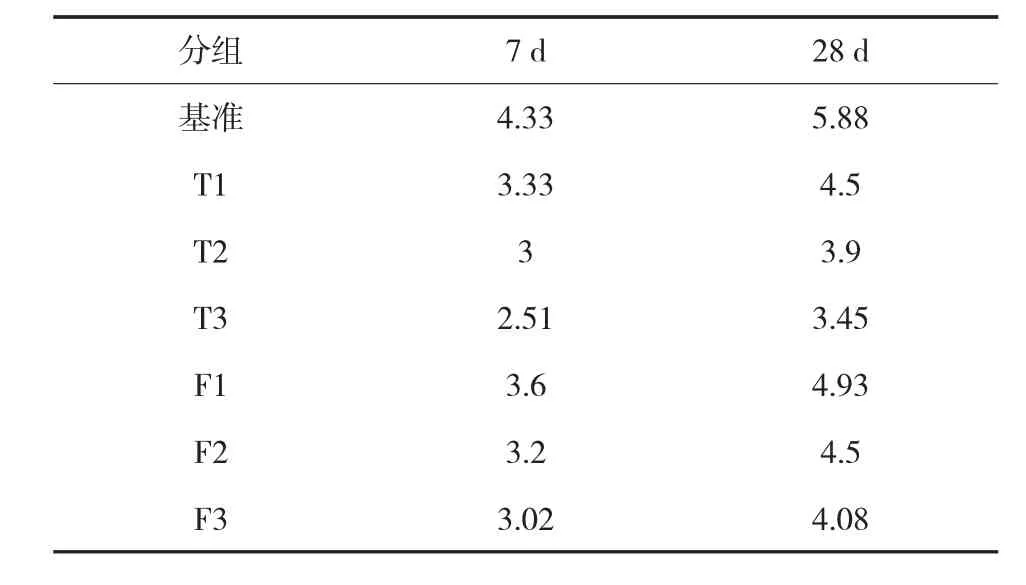

表6为各组试件7 d、28 d的抗压强度试验结果。结果表明,橡胶集料的加入会明显降低混凝土的抗压强度。在橡胶粒径相同情况下,抗压强度与橡胶掺量成反比关系,且当橡胶掺量为110 kg/m3时,T组28 d抗压强度降低超过59%,F组抗压强度降低亦超过50%,已经严重影响了混凝土的抗压强度。对比基准组、T1组、F1组抗压强度值可知,在掺加相同掺量的橡胶粉情况下,橡胶粒径越小,抗压强度降低越小。

T组试件28d的抗压强度回归曲线方程:

y=3.95x2-27.39x+61.1

F组试件28d的抗压强度回归曲线方程:

y=3.12x2-22.89x+57.6

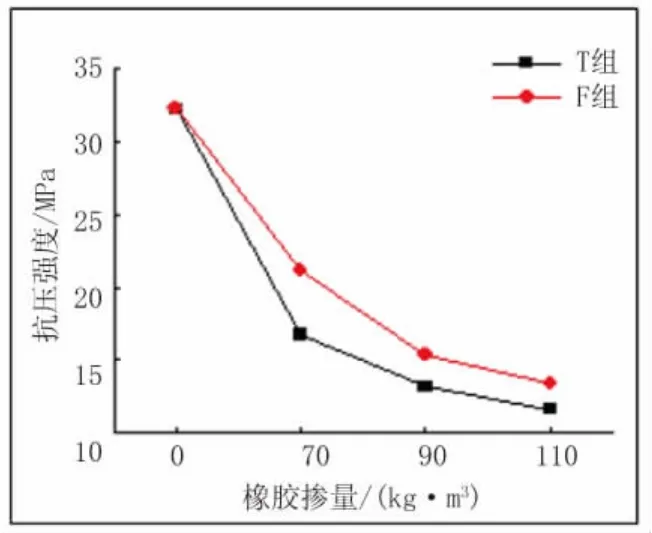

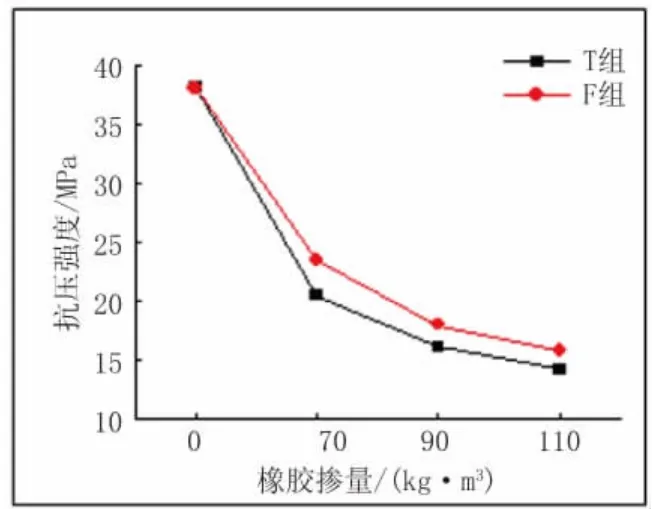

图1、图2分别为各组试件7 d和28 d抗压强度曲线图。不难看出,两组橡胶集料混凝土抗压强度均随着橡胶掺量的增加呈现出下降趋势,且橡胶集料的目数大小与抗压强度成正比。相同掺量情况下,T组抗压强度降低较F组更大,且下降幅度更大。主要原因是,橡胶颗粒自身抵抗荷载破坏的能力要远远弱于砂,石子等骨料,而且橡胶颗粒是一种有机物,其与凝胶材料的界面结合强度要小于砂石等集料与凝胶材料的结合强度,故橡胶颗粒对混凝土的抗压强度产生不利影响。对比基准组不难发现,橡胶集料混凝土的7 d抗压强度仅达到28 d抗压强度的85%左右,可能原因是橡胶与混凝土内某些惰性元素发生漫长反应导致强度较普通混凝土出现微增长。

表6 各组抗压强度 MPa

图1 各组7 d抗压强度

图2各组28 d抗压强度

图3 为基准组立方体试件破坏形态,图4为T2组立方体试件的破坏形态。试验过程中发现基准组混凝土呈现明显的脆性破坏形态,解体现象严重。随着橡胶粉的加入,试件破坏表现出延性特征,保持较好的完整性,开裂后仍然可以承载一定的荷载。

图3 基准混凝土试件破坏形态

图4 T2组混凝土立方体试件破坏形态

2.2 抗折强度试验

本试验依据《普通混凝土力学性能试验标准》(GB/T 50081-2002)测定各组混凝土试件的抗折强度。混凝土试件尺寸为100 mm×100 mm×400 mm。试验仪器为三分点处双点加荷和三点自由支承式混凝土抗折强度试验机。各组抗折强度见表7。

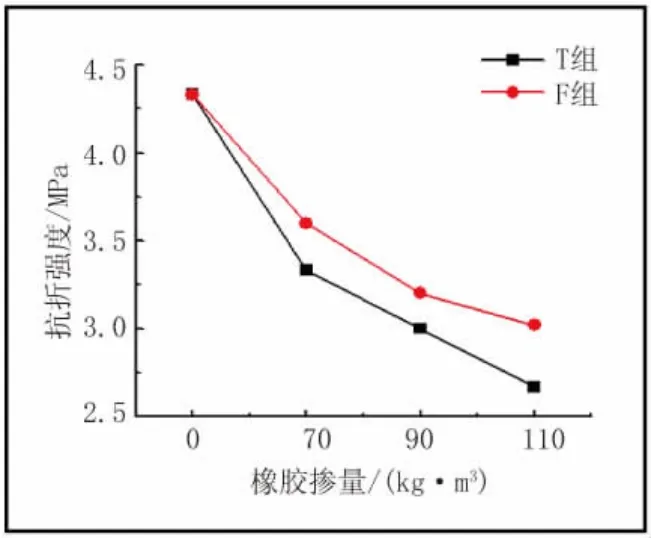

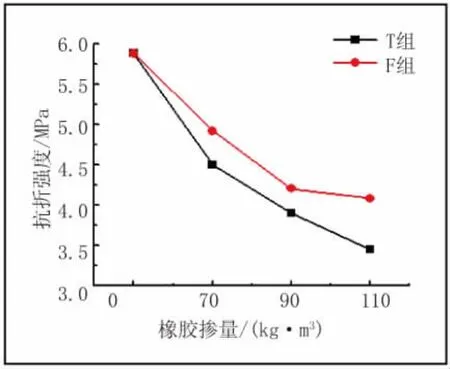

图5和图6分别掺加不同粒径橡胶颗粒时混凝土的7 d和28 d抗折强度曲线变化图,由图可知,橡胶集料混凝土的抗折强度与橡胶颗粒的掺量成反比,随着橡胶颗粒的加入,抗折强度呈现出近似直线下降的趋势。橡胶掺量为110 kg/m3时,两组橡胶混凝土抗折强度降低量分别为41%和30.6%;橡胶掺量为90 kg/m3时,两组橡胶混凝土抗折强度降低量分别33%、28.6%;橡胶掺量为70 kg/m3时,两组橡胶混凝土抗折强度降低量分别为23.5%、16%。并且,T组混凝土抗折强度下降的幅度明显大于F组,这是因为橡胶颗粒与混凝土浆体本身材料具有差异性,降低了其粘结能力,粒径越大且粘结性越差,而粒径降低,接触面积增大。从而橡胶颗粒与混凝土浆体摩擦力增大,密实性增强,从而提高了强度。

表7 各组抗折强度

图5 各组7 d抗折强度

图6 各组28 d抗折强度

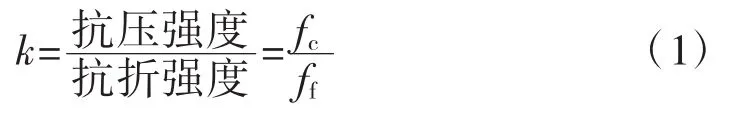

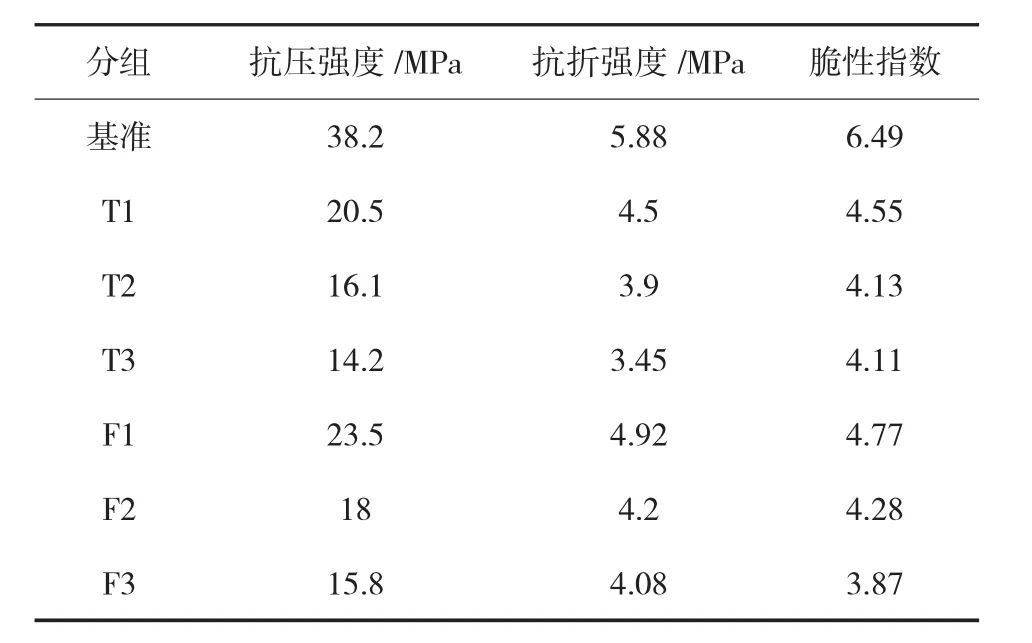

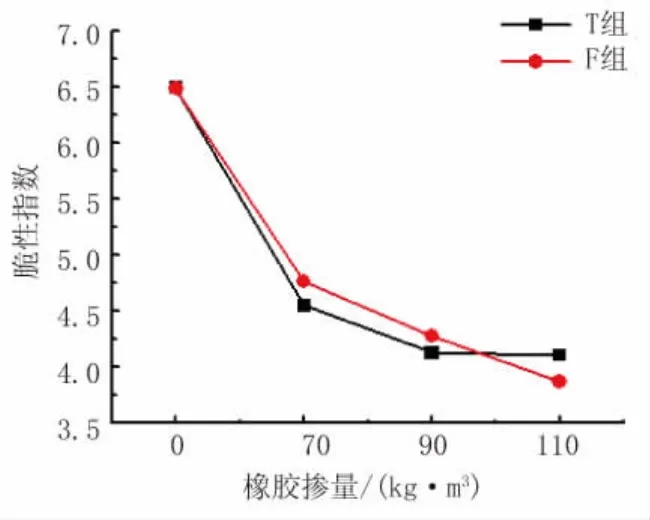

本试验引入脆性指数k来研究橡胶混凝土的延性。定义脆性指数为混凝土试件抗压强度与抗折强度的比值,见表8及图7。

式中:k为脆性指数;fc为抗压强度,MPa;ff为抗折强度,MPa。

表8 各分组脆性指数

图7 橡胶掺量对脆性指数的影响

试验结果较好地反映了脆性指数k的变化趋势,当橡胶掺量为0时,脆性指数k值为6.49,随着掺量的增加,脆性指数呈降低趋势,当掺量达到90 kg/m3后,T脆性指数不在降低,趋于直线,F组降低依旧降低。当掺量为70 kg/m3时,k值平均降低了28%,当掺量达到110 kg/m3,k值平均降低了40%,说明橡胶的掺入使混凝土的延性得到增强,抗裂性能得到提高,脆性指数越小,混凝土抗裂性越高,所以橡胶混凝土在50目橡胶110 kg/m3掺量下抗开裂性能最佳。

3 结论

本文主要通过对掺加橡胶集料的道面混凝土的基本力学性能试验进行研究,为橡胶混凝土在道面工程的应用提供数据支持。一系列试验结论表明掺加橡胶颗粒对混凝土的各项性能影响显著,结论如下:

(1)橡胶颗粒的加入对道面混凝土的抗压强度有明显的负面影响。7 d和28 d抗压强度试验结果表明,随着橡胶颗粒掺量的增大,混凝土的抗压强度降低程度也随之增大,并且表现出明显的规律性。同时,橡胶颗粒的粒径大小对抗压强度亦有影响。在相同橡胶集料的掺量下,橡胶颗粒的粒径越小,立方体试件的抗压强度越高。

(2)橡胶颗粒的加入会降低道面混凝土的抗折强度。抗折强度试验结果表明,混凝土整体抗折强度与橡胶掺量的增加成反比关系。掺加橡胶颗粒的粒径越大,混凝土的抗折强度下降越显著,建议工程实践中优先选用粒径较小的橡胶颗粒。

(3)橡胶集料道面混凝土具有更好的韧性。试验结果表明,脆性指数随橡胶掺量的增加而降低,随橡胶粒径的降低而降低。随着橡胶掺量的增加,试件的破坏形态由明显的脆性破坏逐渐转变为塑性破坏,裂缝出现后试件完整性较好。此外,试验还发现橡胶集料混凝土试件破坏后能继续承担部分荷载,存在明显的屈服阶段。