TMEIC激光焊机退火功能对硅钢焊接性能的改善

2018-11-09李建文刘永安贾海亮

李建文,刘永安,贾海亮

(1.武汉钢铁有限公司硅钢事业部,湖北 武汉 430083;2.中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

硅钢也称为电工钢,是含硅量在0.3%~5%的超低碳钢板。加硅使Fe-C相图中γ区缩小,使铁的电阻率明显增高,涡流损耗和磁滞损耗降低,磁导率增高,磁时效现象减轻。硅含量增高,使铁的屈服强度和抗拉强度明显增高,塑性和韧性急剧下降,也使铁的热导率降低[1]。因此,硅钢焊接时易产生较大的变形和应力;当硅含量很高时,通常热板在焊接后,晶粒会严重粗大,必须在焊后进行退火工序;由于焊缝韧性差,易开裂,焊接困难,焊区和热影响区的性能也远不如母材[2]。

随着激光技术的发展,激光拼缝焊接技术代替以往的熔化极氩弧填丝焊。激光焊接与传统焊接方式相比,激光束直径小,焊接能量集中,工作区功率密度高,聚焦后能够达到105~107 W/cm2,焊接速度快,生产效率高;激光深熔焊能量使用率高,热输入量小,焊缝、热影响区窄,焊缝强度大,焊接质量高;焊接性能稳定,精确度和可靠性高,重复性好,噪音低;无接触焊接,容易实现全自动过程控制;焊接的品种及规格范围大;焊缝表面平整,堆高小,可直接通过轧机而不会伤害张力辊和轧辊,提高成材率和表面质量;可配置前加热、后加热装置,调节焊缝冷却速度,控制焊缝组织性能;可通过激光填丝焊接控制焊缝区的组织性能,改善焊缝质量[3-5]。因此,世界上的大型钢铁企业纷纷采用激光焊机用于酸轧机组生产。

目前,某酸轧机组是一条全连续式酸洗冷连轧联合机组,TMEIC激光焊机是其中一台关键设备,位于生产线入口处,主要作用是将原料带钢的带头与上一卷带钢的带尾焊接在一起,以保持生产的连续性,带钢焊缝质量出现问题将直接导致酸轧机组断带事故。酸轧焊机在焊接无取向中低牌号硅钢时,断带率能控制在0.3%以下,但在焊接无取向高牌号硅钢时焊缝质量上没有保证,尤其是焊接硅含量高的钢种时断带率很高,在40%左右。本文主要对某高硅钢种焊后退火工艺进行了研究,以探讨提高焊缝性能,降低断带率的方法。

1 焊接试验

1.1 试验设备

某酸轧机组所使用的激光焊机是日本三菱公司选用TMEIC公司研制的高功率CO2激光焊机,焊接机型号LBW—8S313NP,焊接速度1.0~10.0 m/min。焊丝型号:YGW12,直径Φ0.9 mm,送丝速度1.0~10.0 m/min,焊接硅钢时,必须使用;焊接低碳钢时,可以不使用。激光振荡器采用德国TRUMPF公司的,其主要技术参数:

额定输出 8 kW连续式(振荡器出口)

光束模式 TEM00

波长 10.6 μm

光束直径Φ31 mm

光束发散角 <1.5 mrad

焦距 254 mm

1.2 试验材料

试验材料为硅钢的某最高牌号钢种,厚度2.2 mm,化学成分如表1所示,其ω(C)<0.002%,ω(Si+Al)>3.5%,为单一α相的无相变组织,母材金相组织为形变组织+铁素体[1-2],如图1所示。采用填丝焊接改变焊缝组织结构、提高焊缝性能,本试验所用焊丝为日本进口YGW12型焊丝,直径Φ0.9mm。

表1 某钢种的化学成分 (wt%)

图1 母材组织

1.3 试验方法

在酸轧线进行在线激光焊接试验,精剪下料,He气保护,焊接功率8 kW,焊接速度4.7 m/min,送丝速度4.7 m/min,焊缝分别用120 A、150 A及180 A感应电流进行焊后退火,然后分别对焊缝进行杯凸试验、金相检测和显微硬度检测。

2 试验结果分析

2.1 焊缝成形

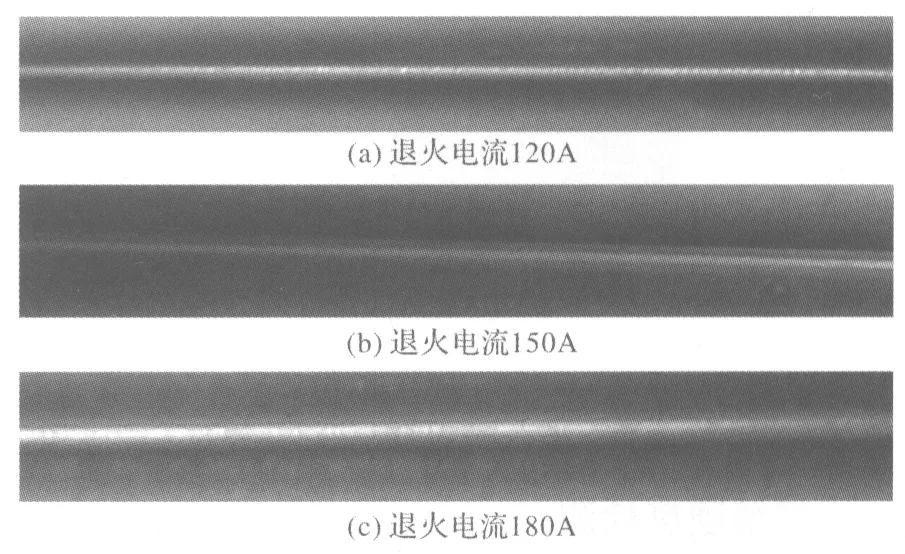

图2为三种退火电流下的焊缝形貌。图中可见焊缝表面光滑、饱满,无凹陷、咬边等缺陷。随着退火感应电流加大,焊缝及热影响区颜色加深、加宽。

图2 焊缝形貌

2.2 杯凸试验

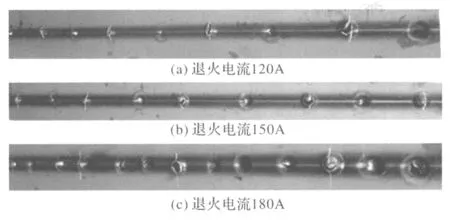

图3为三种退火感应电流下的杯凸试验效果。可见,在退火感应电流为120 A时,焊缝的塑性很差,杯凸试验时焊缝炸裂;在退火感应电流为150 A时,焊缝的塑性提高,杯凸试验时中间的焊缝杯凸效果很好,但边部有炸裂情况发生;在退火感应电流为180 A时,焊缝的塑性很好,杯凸试验时焊缝杯凸效果很好,没有炸裂情况发生。

图3 焊缝杯凸试验效果

2.3 焊缝金相检测

图4为三种退火感应电流下焊缝50倍金相观测结果。可见,随着退火感应电流增加,焊缝的金相组织更加均匀。

图4 焊缝金相检测

2.4 焊缝硬度检测

图5为三种退火感应电流下钢板传动侧、工作侧及中间焊缝的HV10硬度检测结果。

图5 焊缝硬度检测

图5中120 A时的HV10硬度最大值为267,平均值为227;150 A时最大值为254,平均值为225;180 A时最大值为234,平均值为198。而母材的HV10硬度平均值为190。可见,随着退火感应电流增加,焊缝硬度HV10逐步下降,尤其是电流达到180 A时,硬度下降明显,其平均硬度已基本接近于母材。

2.5 焊接试生产

鉴于本文试验及分析,在对焊机精度进行调整之后,采用焊后180 A感应电流退火工艺,对某高硅钢种进行了小批量焊接试生产,共生产了24卷,其中仅断带了1卷,断带率较以前的40%降为4%左右,焊缝攻关取得有效突破。

3 结论

(1)激光焊接无取向高牌号硅钢时,采用焊后退火可以降低焊缝硬度,减小焊接应力,提高焊缝的塑性和韧性,减少焊缝断带。并且随着电流的提高,焊缝塑性及韧性的改善效果越明显。

(2)采用焊后180 A电磁感应电流退火工艺焊接某高硅钢种时,可以获得无缺陷、性能较为优良的焊缝。

通过改进TMEIC激光焊机焊后退火工艺,在焊接某高硅钢种时焊缝质量取得了一定的突破,但是,焊接质量还有待进一步改善。

(1)对焊机的设备精度进行检测和恢复,尤其是工作头的运行精度、拼缝精度和剪切精度需恢复到工艺要求的范围。

(2)采用低Si高Mn含量的焊丝或含12%~30%Ni为主的焊丝进行焊接试验,改善焊缝组织和成分,使焊缝区α+γ两相区增多,焊缝区晶粒细化,提高焊缝韧性[1]。

(3)对激光功率、焊接速度、离焦量等进行匹配试验,确保焊接线能量在合适的范围内。