超高性能混凝土在大跨度厂房预应力屋面梁中的应用

2018-11-09李志南范毅雄刘尚春

李志南 范毅雄 刘尚春

(中国市政工程中南设计研究总院有限公司 武汉430010)

1 工程概述

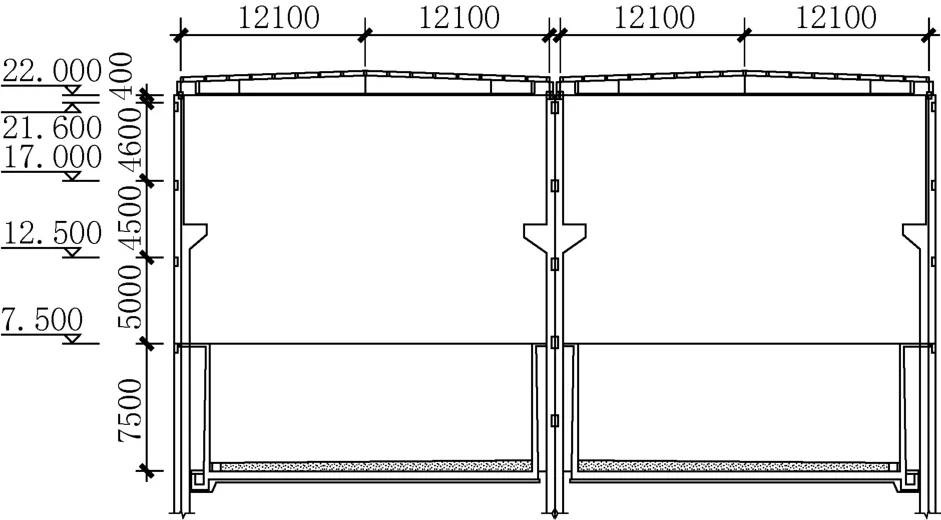

某生活垃圾生态处理项目两座主厂房长度171.7m,宽48.8m,高度22.0m;下部为单层钢筋混凝土框架结构,框架结构纵向柱距采用6.0m标准跨度,横向采用2×24.4m大跨度结构,见图1。

图1 主厂房剖面示意Fig.1 Main workshop profile

大跨度工业厂房屋盖常采用预制轻钢结构,如工字钢梁、钢屋架或钢网架,但主厂房内部在运行期间为高温、高湿、强腐蚀环境,采用钢结构耐久性较差。大跨度工业厂房屋盖也可采用预应力混凝土折线型屋架,但需要较大的预制场地才能满足本工程较多榀数的需求;而且混凝土屋架重量较大,受场地所限,吊装困难。为了解决上述难题,采用法国拉法基建材公司研究开发的一种超高性能钢纤维混凝土(Ductal®FM)预制屋面梁。超高性能钢纤维混凝土是以水泥、矿物掺合料等活性粉末材料以及细骨料、外加剂、高强度微细钢纤维或有机合成纤维和水等原料生产的纤维增强细骨料混凝土;该种材料制作屋面梁截面小、重量轻,24m跨的梁每根重量仅7.58t,预制吊装方便;同时这种材料十分致密,抗压强度标准值达到150MPa,耐腐蚀性能良好,很好地解决了上述难题。

目前,国内就超高性能混凝土作了一些研究[1,2]和应用,已出台了相应的材料规范[3];设计规范方面,湖南大学主编了一本省标《活性粉末混凝土结构技术规程》[4],目前为报批稿。国外欧洲标准在普通混凝土结构设计的规范上补充了超高性能纤维混凝土结构设计的特殊条例[5]。

这种材料在国外有应用于厂房屋盖的实例,但跨度都没有本工程的24.4m大。国内还没有用于厂房屋盖的实例。因此为了保证工程安全,本次设计采用了欧洲规范和湖南大学编制的省标(报批稿)进行了计算对比,同时制作1∶1足尺模型进行静载试验检验梁的受力性能,并与理论计算结果进行对比分析。

2 结构设计计算

2.1 材料性能指标

超高性能钢纤维混凝土的力学性能参数如表1所示。

表1 超高性能钢纤维混凝土材料力学指标Tab.1 Mechanical properties of ultra high performance concrete

超高性能钢纤维混凝土(Ductal® FM)的应力-应变曲线如图2所示。

图2 应力-应变曲线Fig.2 Stress and strain curves

2.2 屋面梁设计

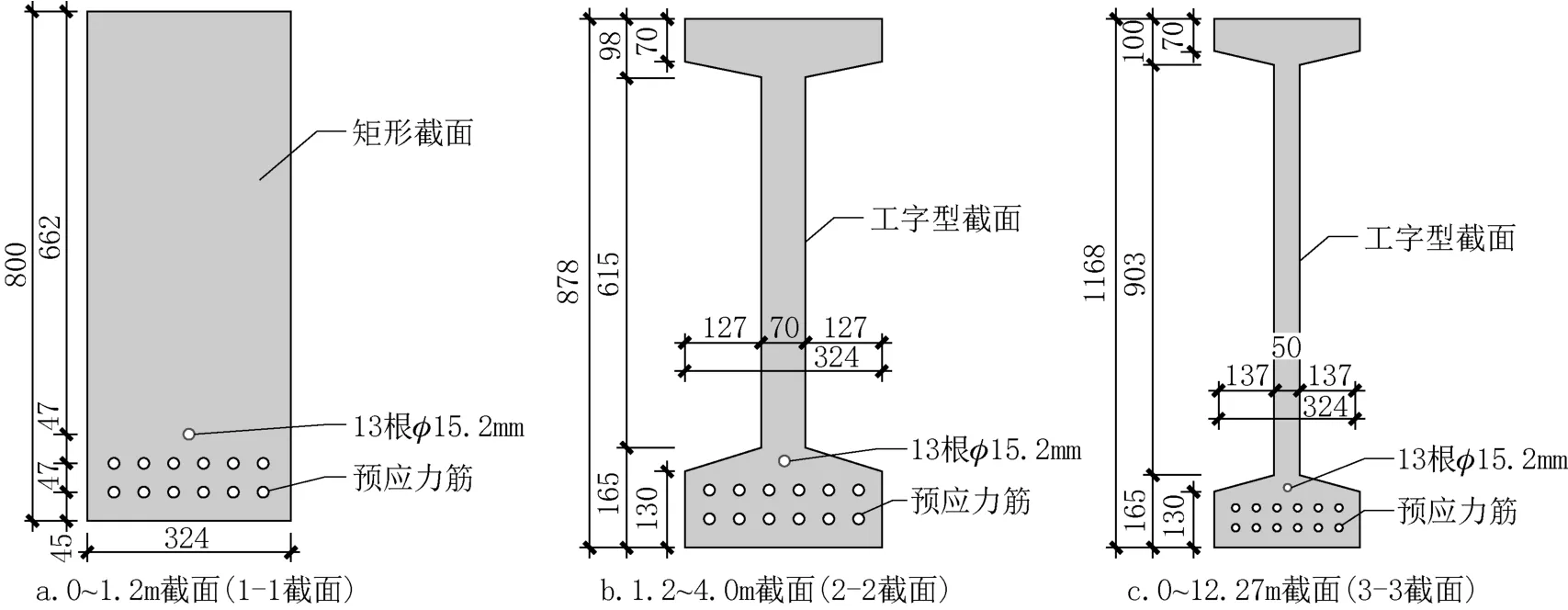

预应力梁正立面如图3所示,梁长24.54m,梁采用变截面型式,两端最小高度800mm,跨中最大高度1168mm,梁底部水平,顶部形成了3%的坡度;梁底部设置13根φ15.2预应力钢筋,未配置其他非预应力钢筋。整个简支梁具有三种类型的截面,如图4所示。

图3 预应力梁正立面Fig.3 Façade of prestressed beam

2.3 屋面梁内力计算

为保证安全,本次采用了欧洲规范和湖南大学编制的省标(报批稿)进行了计算分析,欧洲规范采用SOFISTIK有限元分析软件进行计算,湖南大学编制的省标则采用规范公式计算。

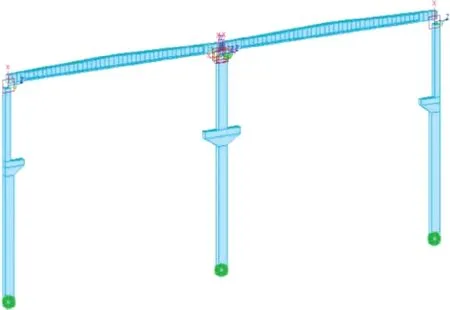

1.计算模型

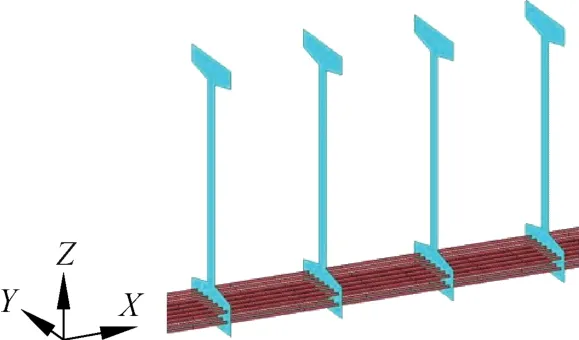

引入材料不同极限状态下的非线性应力、应变曲线,计算中兼顾了构件的几何及材料的非线性;整体分析计算模型中采用杆单元进行建模及分析,梁与柱之间的铰接通过对x、y、z轴上的位移约束以及绕x轴上的转角约束来实现。计算模型如图5、图6所示。

图4 预应力梁截面Fig.4 Section diagram of prestressed beam

图5 三维计算模型Fig.5 3D computation model

图6 底部预应力筋局部模型Fig.6 Local model of prestressed tendon at the bottom

2.按欧洲规范[5]计算结果

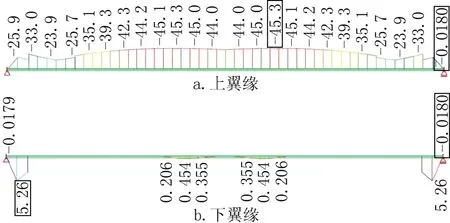

预应力梁在荷载标准组合下跨中最大弯矩为1884kN·m,梁上翼缘最大压应力为-45.3MPa,梁端下翼缘最大拉应力为5.26MPa,如图7所示;预应力筋所对应的拉力值2344kN,梁在预应力作用下的反向挠度为70.7mm,梁在荷载标准组合下的不考虑长期作用效应的挠度为111.6mm,考虑长期作用效应的挠度为191.7mm,考虑初始反向挠度后的最大挠度为121mm。

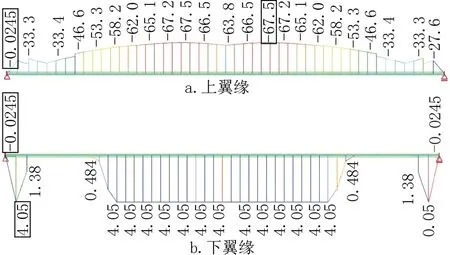

预应力梁在荷载基本组合作用下的跨中最大弯矩为2344kN·m,梁上翼缘最大压应力为-67.5MPa,梁下翼缘最大拉应力为4.05MPa,如图8所示;梁在截面0m、1.2m、4.0m变截面处的剪力相应为409.4kN、370.1kN、294.2kN。预应力筋可达到应力应变曲线的塑性阶段,预应力筋所对应的拉力值为2596kN。

图7 预应力梁标准组合拉应力Fig.7 Standard combined tensile stress of prestressed beam

图8 预应力梁基本组合拉应力Fig.8 Basic combined tensile stress of prestressed beam

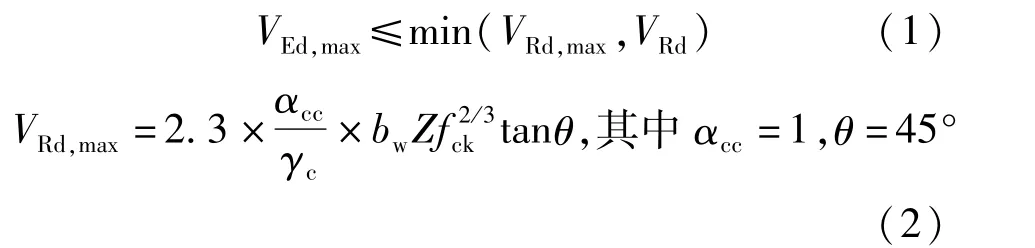

预应力梁在荷载基本组合作用下的最大剪力根椐欧洲规范[5]进行计算,公式如下:

抗剪承载力:

式中:VRd,c、VRd,s、VRd,f分别为混凝土、箍筋、钢纤维的抗剪分量,其表达式为:

其中:各物理量参见欧洲规范[5]§6.2节。

根椐上述公式,分别计算预应力梁在0m、1.2m、4.0m 处的抗剪承载力为:1433.5kN、384.5kN、297.4kN;预应力梁在荷载基本组合作用下的最大剪力分别为409.4kN、370.1kN、294.2kN;最大剪力均小于抗剪承载力,满足要求。

3.按国内规范计算结果

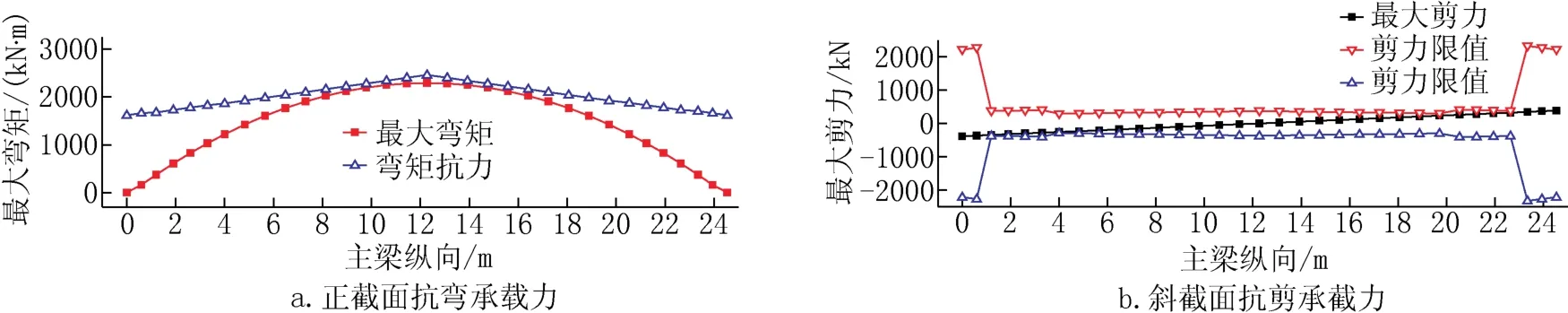

依据《活性粉末混凝土结构技术规程》(报批稿)第4.1.4 条和第4.1.5 条规定,荷载基本组合下正截面弯矩包络图及抗力如图9a所示。

依据规程第4.2.2条规定,荷载基本组合下斜截面剪力及抗力如图9b所示。

由图9可见,荷载基本组合下,正截面抗弯、斜截面抗剪均能满足规程要求。依据规程第5.3.1条规定计算,荷载标准组合作用下,并考虑长期作用的影响计算的挠度值为102mm,与欧洲规范计算结果的121mm相差不大。

图9 承载力验算结果Fig.9 Checking results of shear capacity

3 现场模型试验

3.1 试验方案

预应力梁全跨长24.54m,采用1∶1模型试验,试验采用堆载法,7点加载方案进行加载,每加载点间距3m,各点加载大小相同。加载及测试装置示意见图10,试验梁浇筑后现场照片见图11,分别在试验梁两端、1/4截面、跨中截面的梁底与梁顶布置应变片和位移计。

图10 加载方案Fig.10 Loading scheme

图11 现场模型Fig.11 Site model

整个加载试验过程分为三个阶段:第一阶段加载量达到荷载标准组合,总加载量为540.4kN,分五级加载,本阶段最后一级加载后卸载至初始状态。第二阶段:加载量达到荷载基本组合,总加载量为760.5kN分四级加载,本阶段最后一级加载后卸载至初始状态。第三阶段:承载力检验荷载的加载,预估总加载量为1216.7kN,本阶段最后一级加载后卸载至初始状态。如加载至承载力检验荷载试验梁仍未破坏,继续加载至试验梁破坏。

3.2 试验结果

试验前对试验梁的跨中反向挠度进行测量,试验梁跨中反向挠度为50mm。

因为设计要求梁身混凝土中钢纤维的方向尽量水平,和主拉应力方向一致,所以试验梁浇筑工艺比较特殊,要求高强混凝土从模板一端的浇筑口灌入,以自流的方式向另一端流动,直到灌满模板。浇筑时不允许振捣,避免扰动钢纤维方向。由于试验梁现场浇筑施工时,搅拌备料没有跟上浇筑进度,后一斗高强度混凝土灌注时,前一斗已浇筑的高性能混凝土已经初凝,因此产生了一道如图12所示的梁身施工冷缝。

图12 梁腹板施工冷缝Fig.12 Beam web construction cold joint

试验前对梁构件已存在的裂缝、缺陷等进行观测、标识。

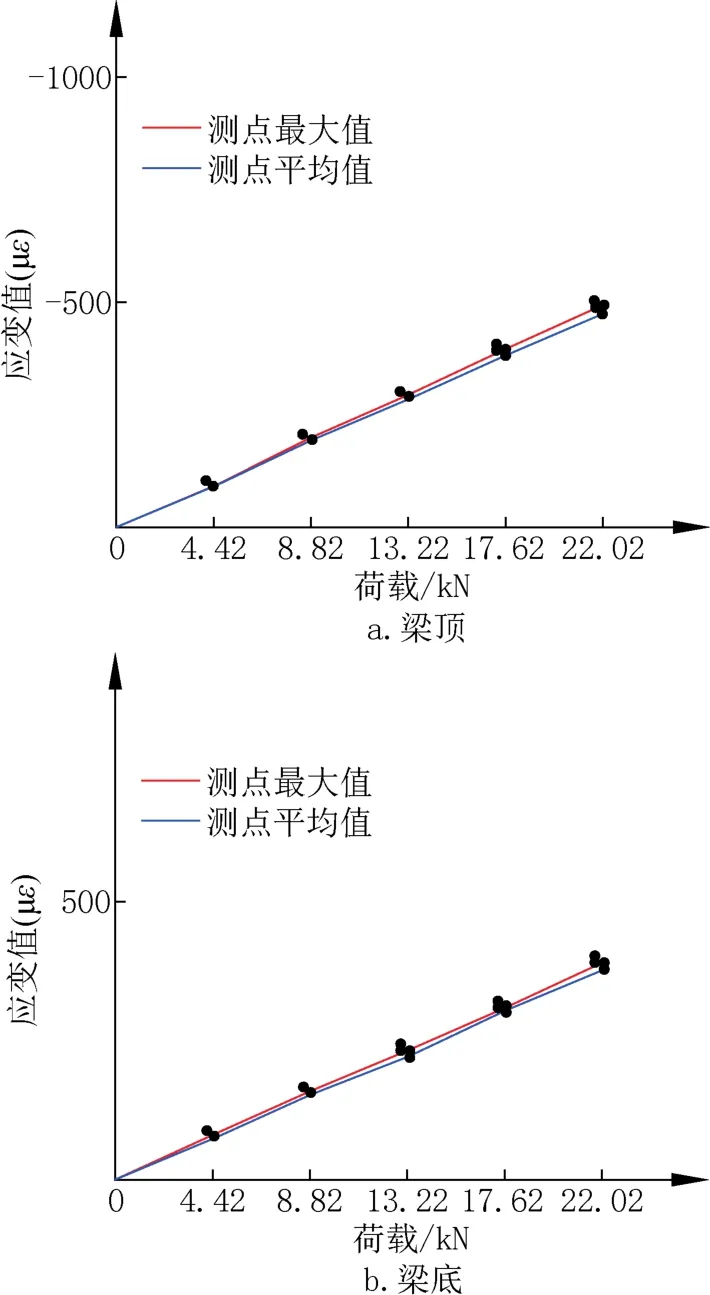

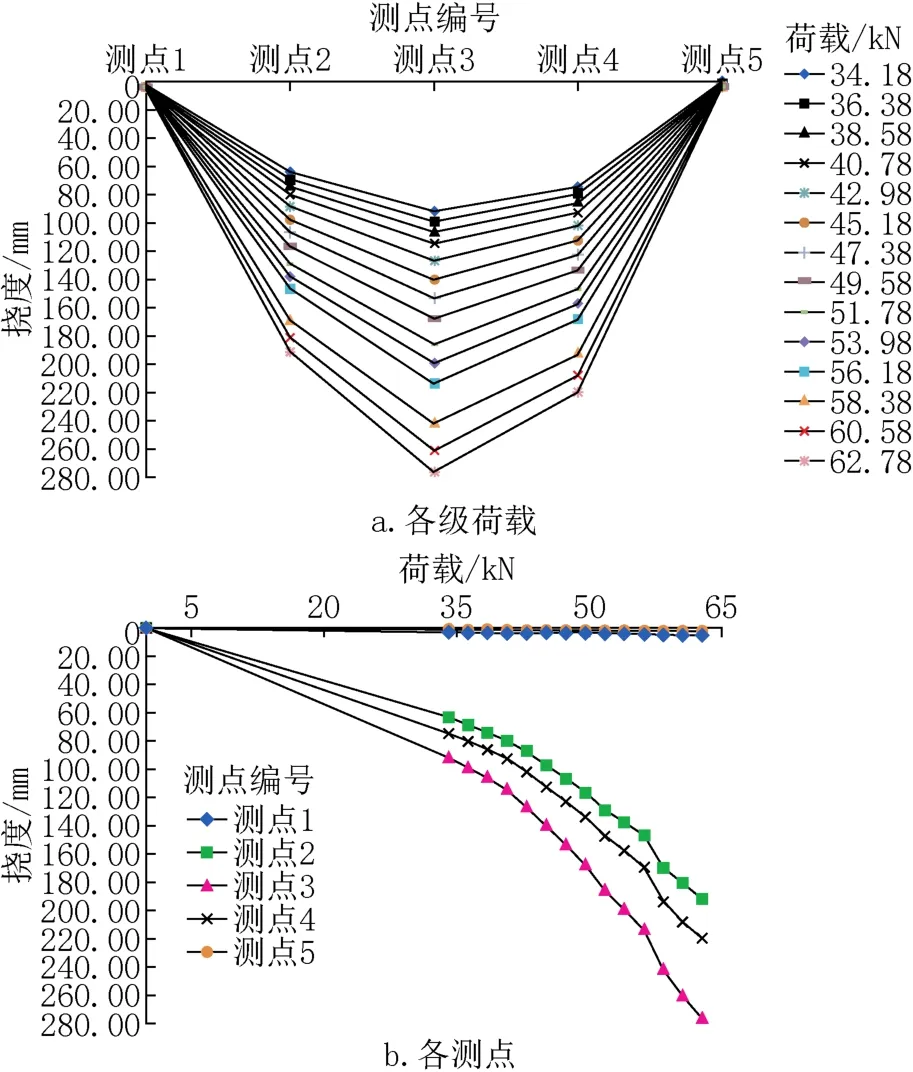

试验梁加载量达到荷载标准组合,梁跨中最大实测挠度值为67.72mm,卸载后最大残余变形为1.93mm,跨中梁顶面压应变为-475.1με,梁底面拉应变为375.6με;在荷载标准组合作用下梁的变形基本属于弹性变化,在静载试验过程中试验梁表面未发现新裂缝的产生,原有的施工冷缝并无明显变化,试验梁在荷载标准组合作用下的应变、挠度曲线见图13、图14。

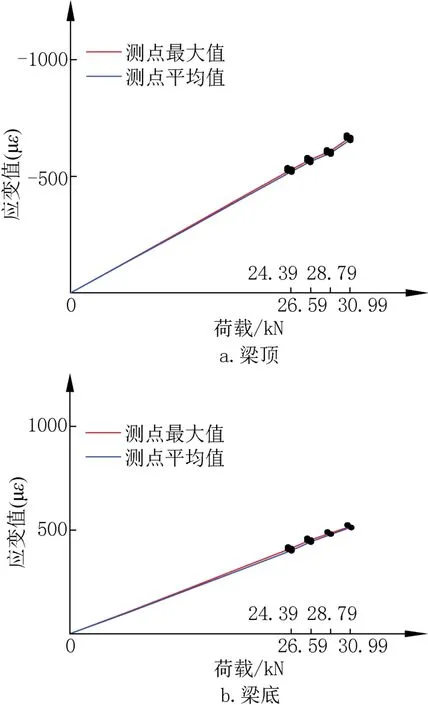

试验梁在加载量达到荷载基本组合条件下,梁跨中最大实测挠度值为87.32mm,卸载后最大残余变形为8.70mm,跨中梁顶面压应变为-656με,梁底面拉应变为516.5με;该阶段试验梁加载前期应变随荷载基本呈线性变化,表明试验梁处于弹性工作状态;在静载试验过程中试验梁表面未发现新裂缝的产生,原有的施工冷缝并无明显变化,试验梁在荷载基本组合作用下的应变、挠度曲线见图15、图16。

图13 荷载标准组合下试验梁跨中应变-荷载变化Fig.13 Strain-load variation diagram of mid span under load standard combination

图14 试验梁荷载标准组合阶段荷载-挠度曲线Fig.14 Load-deflection curves under load standard combination

图15 荷载基本组合下试验梁跨中应变-荷载变化Fig.15 Strain-load variation diagram of mid span under basic load combination

图16 试验梁荷载基本组合阶段荷载-挠度曲线Fig.16 Load-deflection curves under basic load combination

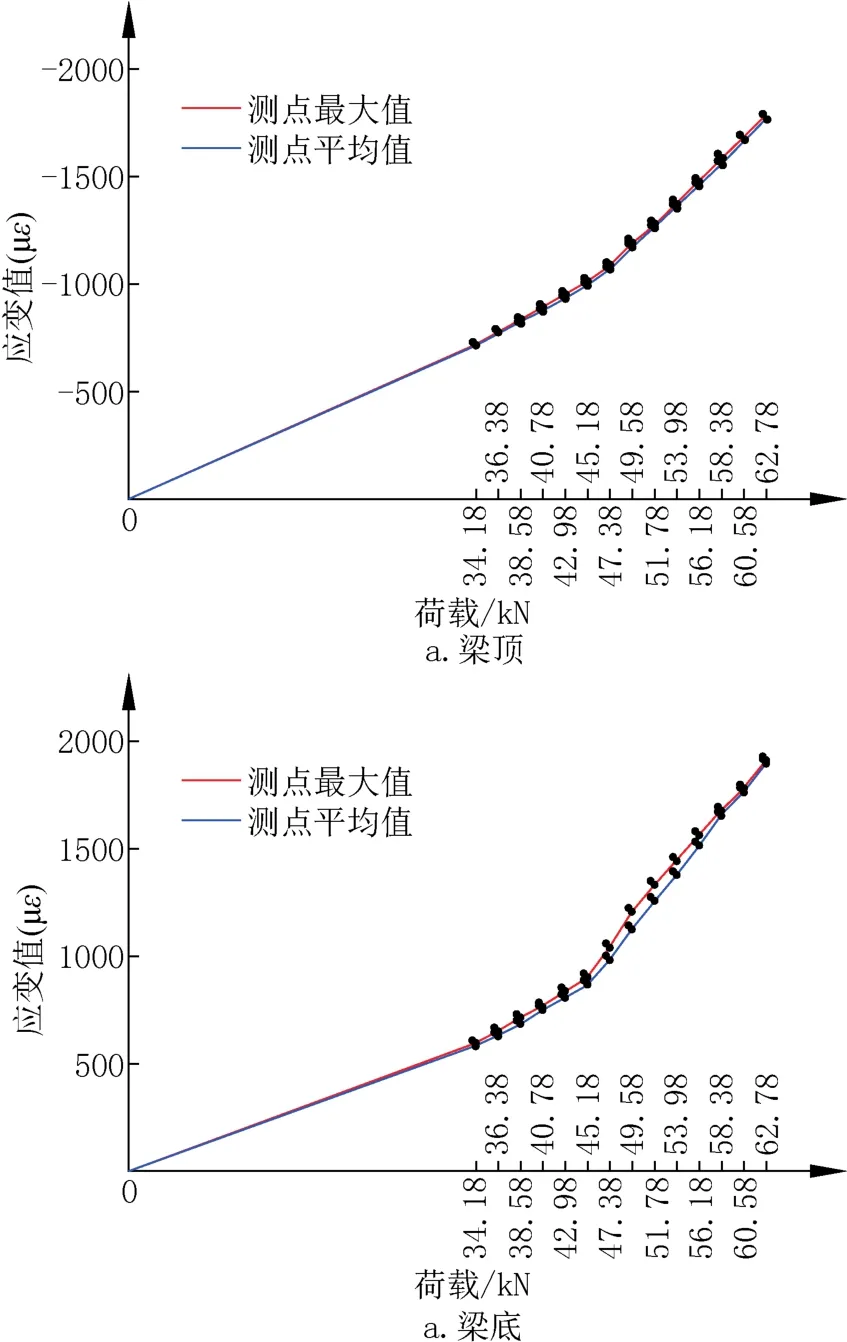

试验梁在加载承载力检验荷载即达到1.6倍荷载基本组合时梁跨中最大实测挠度值为169.79mm;跨中梁顶面压应变为-1772.1με,梁底面拉应变为1895.5με;所测应变-荷载曲线有明显的折点,折点后段斜率大于折点前段,表明梁体截面抗力在后期弱于前期,构件截面出现明显塑性区。在加载到第三阶段第十四级即略超过2.0倍荷载基本组合时梁跨中最大实测挠度值为280.02mm;在静载试验过程中试验梁表面未发现新裂缝的产生,原有的施工冷缝并无明显变化;在第十五级加载前试验梁首先在离支座约2m处发生剪切破坏,剪切裂缝下部延伸至原施工冷缝,上部延伸至邻近支座处,试验梁沿原施工冷缝整体破坏,并在离支座约2m处折断,预应力钢绞线未断裂。在破坏前试验梁除发出两声脆响外未见其他明显征兆,表现为脆性特征,试验梁在承载力检验荷载作用下的应变、挠度曲线见图17、图18,试验梁加载至破坏后的现场照片见图19、图20。

图17 承载力检验荷载下试验梁跨中应变-荷载变化Fig.17 Strain-load variation diagram of mid span under bearing capacity test load

图18 试验梁承载力检验荷载阶段荷载-挠度曲线Fig.18 Load-deflection under bearing capacity test load

图19 试验梁破坏Fig.19 Destroy of the test beam

图20 试验梁端部破坏Fig.20 Destroy of test beam end

4 试验数据与计算结果对比分析

试验完成后,将试验梁跨中梁顶、梁底的应变数据转换成应力,与欧洲规范计算应力进行对比,见表2。试验应变值考虑试验梁贴应变片时,梁在预应力作用下已经产生了相应的应变,分析对比时采用理论计算初始应变对试验应变值进行了修正。

由表2可见,预应力超高性能混凝土梁在荷载标准组合和基本组合作用下的试验应力值较理论计算值小很多,在1.6倍基本组合时试验应力值与承载能力极限状态允许的应力值吻合较好。分析原因主要如下:①理论计算时预应力长期损失占比较大,试验时预应力长期损失尚未产生,因此实际预加应力比理论计算的有效预应力值大,造成试验应力值小于理论计算值;②本工程所采用的梁截面较小较柔,因此挠度变形较大,梁的挠度变形会造成预应力筋伸长,预加应力增大;③初始应变估算误差。

表2 结果对比分析Tab.2 Results comparison analysis

5 结语

1.本文采用工字型预应力超高性能混凝土梁在施工浇筑尚有冷缝的情况下,其极限承载能力仍能达到2.0倍荷载基本组合设计值,安全储备较高;但试验梁产生斜截面的剪切破坏属脆性破坏,不符合强剪弱弯的设计原则,经分析,按《活性粉末混凝土结构技术规程》(报批稿),预应力超高性能混凝土梁的抗弯承载力和抗剪承载力均满足规程要求,且规程中抗剪承载力计算的安全系数较抗弯承载力计算高,试验梁产生斜截面的剪切破坏主要是施工冷缝降低了抗剪承载力。

2.本文采用工字型预应力超高性能混凝土梁无配置普通钢筋,对初始缺陷(施工冷缝)的反应敏感,在工字型梁腹板位置加设箍筋能较大提高梁的抗剪性能,但在工程中,加设箍筋会对高强混凝土的流动性有一定的影响,且腹板不能太薄,工程中应权衡两者采用。

3.工字型预应力超高性能混凝土梁属薄腹梁,因篇幅原因,其整体稳定性本文未作详细阐述。