氨合成废锅的优化设计

2018-11-08李智勇

李智勇

(上海国际化建工程咨询有限公司, 上海 200063)

在氨合成工艺中,根据不同工艺工段的温度区分,所使用的废锅分为高温(1 000~1 450 ℃),中温(600~1 000 ℃)和低温(100~600 ℃)[1]。氨合成回路中,氨合成塔底部下连的废锅,为低温废锅。与中、高温废锅相比,低温废锅在结构和材料上相对简单,一般不再设置使用耐火衬里结构,但当温度达到400 ℃以上时,需要考虑所用钢材的结构和材质。氨合成工业经过多年的发展,合成回路中氨合成塔和废锅的结构及其形式已逐步成熟。目前的氨合成回路废锅基本是U型管釜式结构管壳式换热器,管箱与合成塔底部出口直接连接,避免了合成塔底部出口到废锅入口的高温高压合金管箱。

1 氨合成废锅及其损坏原因分析

1.1 氨合成废锅

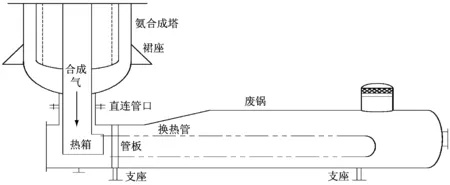

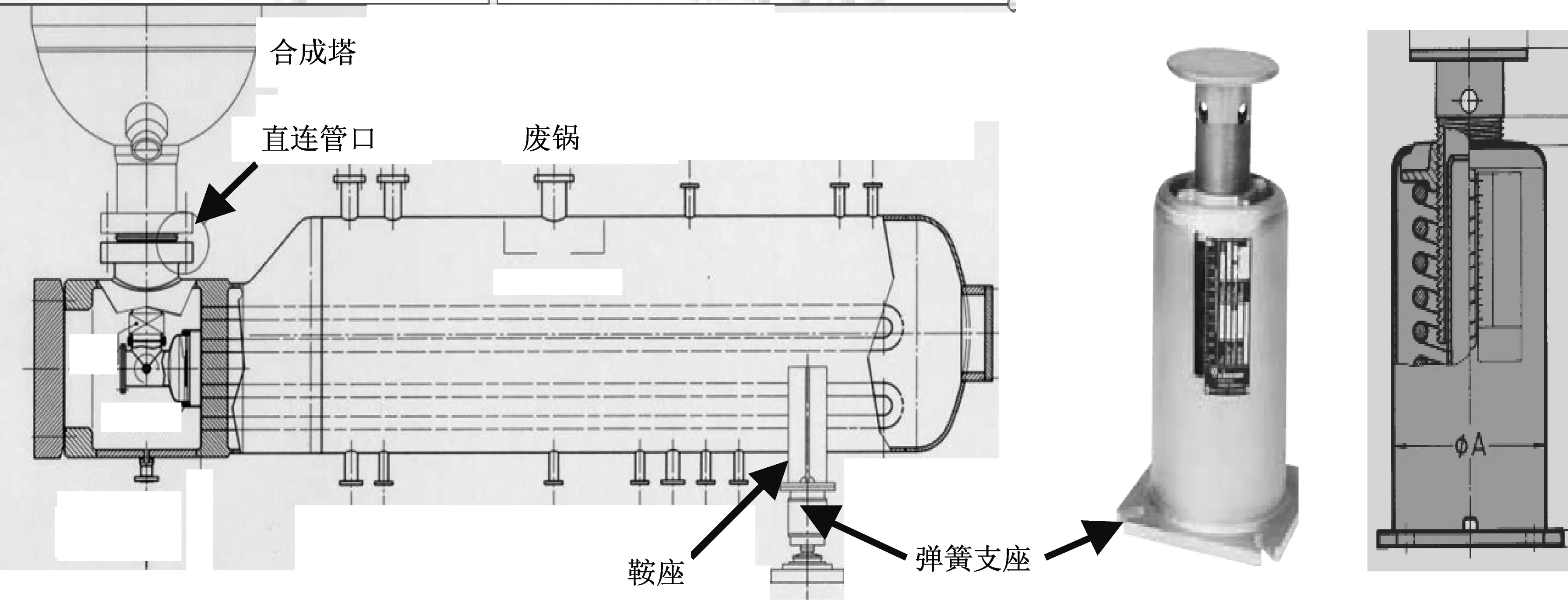

在氨合成回路中与合成塔底部直连的废锅,合成气从合成塔底部中心管出来后,经过直连的管口进入废锅管箱的封闭热箱,然后通过设置在热箱的换热管入口,与壳侧介质水换热降温后经换热管出口和管箱出口到下游设备。废锅与合成塔的连接关系如图1所示。

图1 氨合成塔与废热锅炉直连

在上述典型的氨合成回路中,废锅的设计参数见表1。

由于管程合成气介质中含有H2、N2、NH3、CH4等气体,且温度较高,需要考虑抗氢腐蚀和金属表层氮化[2],根据Nelson曲线,需选择Cr-Mo或者性能更好的材料。通常,废锅接触合成气介质的承压材料选择2.25Cr-1Mo,既能满足抗腐蚀要求,也能在上述温度和压力下,有较高的强度,常用牌号有SA387-Gr22/SA336-F22,或国标材料14Cr1MoR/14CrMo。为了避免焊后热处理,采用在管板上堆焊镍基合金,如INCONEL600。

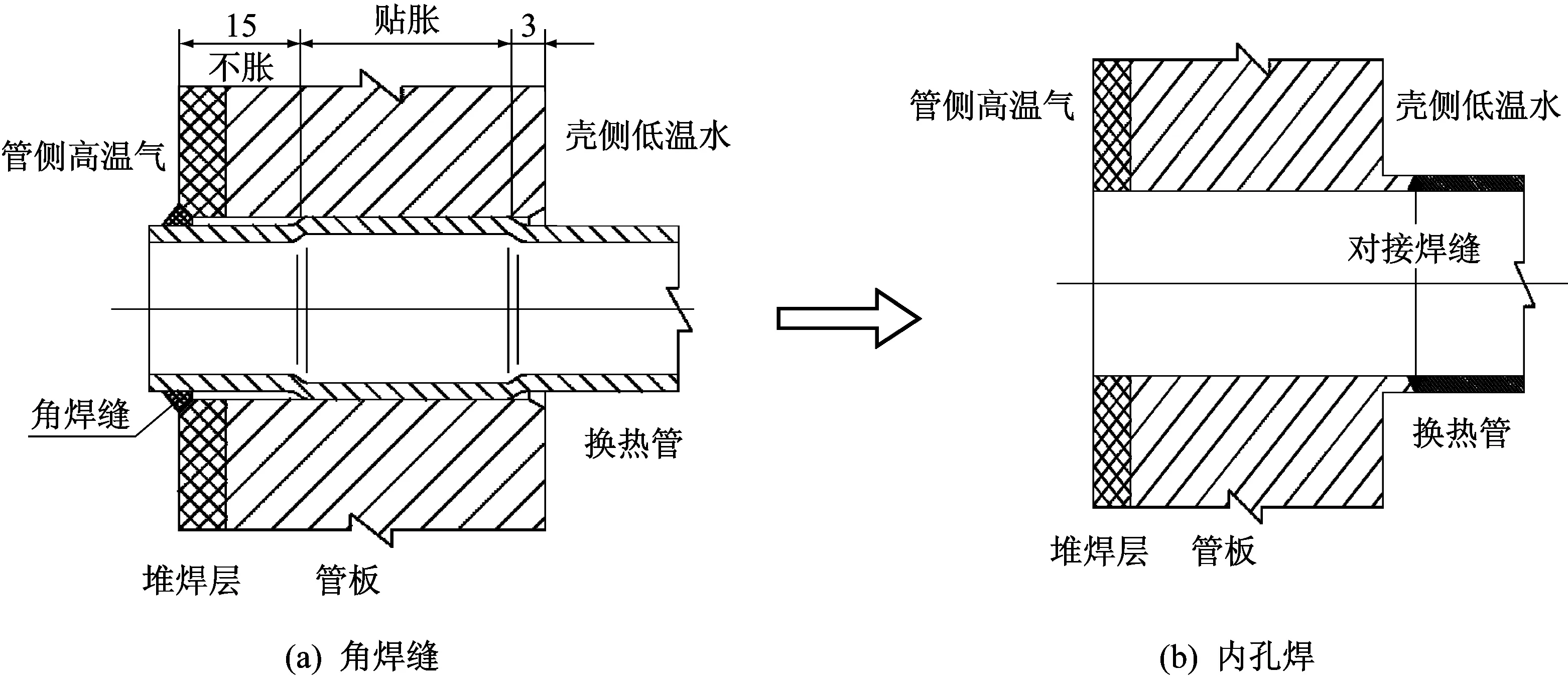

表1 合成氨废热锅炉设计参数

为了节省传统的合成塔到废锅的高温、高压高合金管线,将氨合成塔与废锅直连,然后在废锅底部设置鞍座支撑。

1.2 潜在损坏原因分析

除了Cr-Mo钢在上述温度、压力下因管程壁厚带给设备在制造、焊接、热处理上的潜在损坏因素外,从设计的角度考虑,也存在潜在损坏的因素。

(1) 管程进口与出口的温差很大,按照一般U型换热管上进下出流体走向,管板上下部的温差达150 ℃以上,由此引起管板极大的热应力[3]。管板的热应力,除了会导致管板本身厚度增加外,因管板约束系统与管壳程壳体的轴向位移需要协调,即过大的热应力会传导到管板与管壳侧壳体焊接焊缝处,还会导致焊缝出现裂纹。

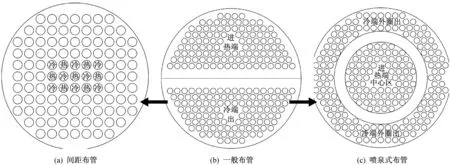

(2) 换热管与管板焊接接头多采用常规角焊缝结构,以胀接+焊接方式实现。在管程侧,换热管突出管板并与管板进行角焊缝焊接[4-5]。管接头在高温、高压的情况下,受到拉脱应力作用;换热管与管孔存在着缝隙腐蚀;换热管与管板堆焊材料进行异种钢焊接,两种材料因线性膨胀系数不同导致产生热应力。综合考虑,换热管管接头的角焊缝结构是非常脆弱的,一旦在制造过程中存在瑕疵,即使检测结果在检测规范的可接受范围内,在长期运行中也会变成潜在泄露的缺陷源。

(3) 取消氨合成塔到废锅的合金管线,采用直连结构,虽然避免了高温管道应力引起法兰连接处潜在的泄露风险,但导致了废锅的支撑形式发生变化。若废锅还是按常规方法设置管壳程鞍座,废锅将由直连管口以及两个鞍座、三点支撑组成,造成设备支撑静不定结构,无法确定各处的受力。

上述潜在的缺陷是管壳式换热器的通病,而氨合成回路废锅在临氢工况下使用了Cr-Mo钢,在高温、高压下缺陷更容易发生,因此直连废锅的优化设计更有必要。

2 优化设计

针对上述潜在的风险,对废锅进行了优化设计,尽量从源头上避免缺陷发生。

2.1 间距布管和喷泉式布管

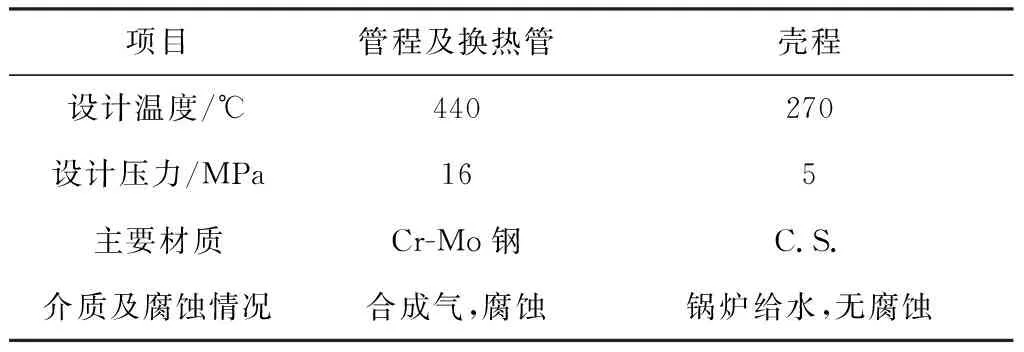

一般换热管布管如图2(b)所示,按照管程的数量,如废锅的管程是两程,那么设置进口换热管布置在管板上部,出口换热管布置在管板下部,在进出口介质温度相差非常大的工况下,管板的热应力也随之增加。图2(a)为间距布管,热进口换热管与冷出口换热管间隔放置,管板上的同一区域内温度分布均匀;图2(c)为喷泉式布管,用出口换热管的冷气体冲刷换热管热进口管接头,冷却中心区热端管板温度,避免温差应力过大。

考虑到废锅管箱尽量走冷气体,可以采用图1结构配合喷泉式布管:在管箱内设置热箱及其通道,热合成气进入图2(c)布管圆的中心区,换热后出来的冷气体冲刷换热管热端,然后进入管箱,使得管箱筒体接触的都是降温后的冷合成气,增大了管箱的可靠性和安全性。

图2 换热管布管

图3 管接头

2.2 内孔焊管接头

目前国内换热器的换热管与管板的焊接接头多采用角焊缝接头形式,该合成废锅由于管板上堆焊了6~10 mm的INCONEL镍基合金,其接头如图3所示。在管箱热合成气进入换热管进口热端时,其角焊缝要承受的温度将达到操作温度445 ℃左右,即使有换热管出口冷端的冷合成气冲刷冷却,部分管接头的温度也依然可能达到445 ℃。因是异种钢焊接,在如此高温工况下,角焊缝受到极大的拉应力作用。而角焊缝结构中,换热管与管孔之间存在间隙,此处介质流速非常低,可认为是静态,在高温和Cl-工况下,存在间隙腐蚀的可能。特别是Cr-Mo钢管接头的焊接,在焊接应力作用下,存在延时裂纹的可能性非常大。

国产合成废锅的质量目前主要依靠制造厂控制,在管接头的焊接上虽尽量避免潜在缺陷,但依然会出现管接头泄露的情况。

20世纪80年代,子宫颈癌腹腔镜手术率先兴起,主要包括经腹和经阴道(自然腔道)腔镜或机器人辅助的腔镜子宫颈癌根治术。两者的区别在于切除阴道壁和主骶韧带的手术操作路径上的差别。

如果采用图3(b)内孔焊管接头结构,则可以在设计源头上避免管接头缺陷。与图3(a)相比,内孔焊结构有以下优势:

(1) 角焊缝改为对接焊,全熔融焊接结构,有更高的焊接强度。在新版的GB/T151—2014《热交换器》中,采用内孔焊结构,只要换热管轴向应力满足要求即可,不再校核拉脱力。

(2) 管接头焊接接头位置由管程高温侧转移到壳侧水中,所处环境大大改善。

(3) 消除焊接过程中异种钢熔融组织,变为同种钢焊接。

(4) 消除了换热管与管孔的缝隙腐蚀风险。

(5) 内孔焊管接头的焊接全部由焊机自动焊接完成。

2.3 弹簧支座支撑

如图1所示,将合成塔出口到废锅的高合金管道改为直连结构,废锅的设备支撑将由鞍座和直连管口联合支撑。如果采用2个鞍座,再加上直连管口的支撑,那么废锅将同时受到3个支撑力,而3个支撑力的大小无法确定,将导致直连管口在开、停车等工况下无法自由膨胀,受到热应力影响,管板部位的受力变得复杂。

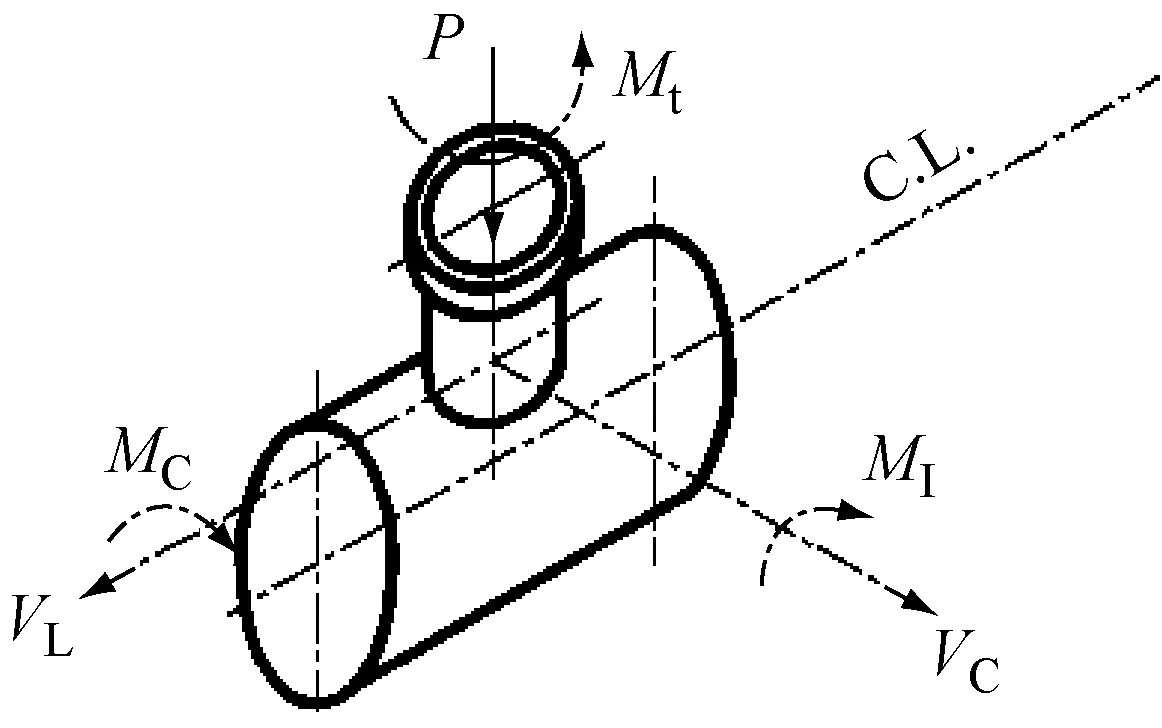

直连的管口除了承受竖直方向的力外,还受到径向和轴向的弯矩,整体受力为轴向、径向、竖直Z三个方向的力和力矩[6],如图5所示。

在各工况下,因为设备质量不同,管口受到的载荷不同。因此,在设计阶段,定义长期的操作工况下,管口承受的弯矩Mt为0,在这一假定条件下,建立联合方程:

(1)

式中:Ls——弹簧支座位置;

W——废锅操作质量;

G——废锅操作时的重心;

Fn——废锅管口载荷;

fs——弹簧支撑力。

图4 废锅支撑结构

C.L..废锅设备中心线P.管口竖直方向集中载荷Mt.管口受到弯矩ML.管口受到轴向外力矩MC.管口受到径向外力矩VL.管口受到轴向外力VC.管口受到径向外力

图5直连管口载荷

确定管口和弹簧热态操作工况的载荷,以及鞍座(弹簧支座)的位置。

通过一系列的计算,可以得到管口以及安装受到的6个力(3个力+3个力矩)。按照美国焊接研究协会WRC297和WRC107公报,分别对管口载荷和鞍座载荷引起的废锅筒体进行局部应力计算,并校核其应力值。

3 结语

针对目前国内容易损坏的合成废锅提出的优化设计,结构简单,还可以在其他设备中使用。

(1) 直连管口及其弹簧支撑。高温、高压设备下连设备中,采用此结构,可以避免潜在的泄露风险,同时设备的布置更加紧凑合理。使用单鞍座配置弹簧,还可以有效吸收设备热膨胀引起的热位移。但该结构的核心在于受力分配及其布置。

(2) 间隙布管和喷泉布管。在换热器进出口温差大的场合都可以使用。可有效优化管板受力,降低同一管板面上的热应力。

(3) 内孔焊焊接技术。其优势非常明显,可将管接头转移到温和工况。但目前国内内孔焊制造技术应用不多,特别是在Cr-Mo钢焊接上。主要限制原因是内孔焊焊机要特殊设计;内孔焊焊缝成型后,检测要求高;如果有缺陷,难以返工;内孔焊装配要求精度高,环境洁净。

本文提出的优化设计,除了能在设计上提高内孔焊直连废锅的可靠性外,更希望国内的设计和制造业能与其匹配,以实现众多关键设备的国产化。