高氨氮废水的研究与利用

2018-11-08郭少锋

郭少锋

(鹤壁煤电股份有限公司化工分公司, 河南鹤壁 458000)

鹤壁煤电股份有限公司化工分公司(以下简称鹤壁煤化工)年产600 kt甲醇项目采用壳牌干粉煤气化技术,间歇式(SBR)污水处理及湿法脱硫等工艺技术。鹤壁煤化工自2013年5月开车以来,经过几年的调试和技改,于2016年6月实现了生产装置满负荷运行。目前生产装置最高日产甲醇达2 200 t,远超出装置设计产值1 820 t。随着生产装置产能的不断提高,气化废水、变换单元废水氨氮产出量也有所升高,给生产装置的稳定运行带来了新的问题。

1 甲醇项目污水处理

1.1 污水处理站概况

甲醇项目由给排水、动力、空气分离、煤气化、甲醇系统等组成。煤气化装置和甲醇装置在生产过程中产生部分废水,废水送至污水系统进行处理。废水主要包括煤气化废水、变换废水、精馏废水、生活污水,地面冲洗水以及厂区前五分钟雨水等。

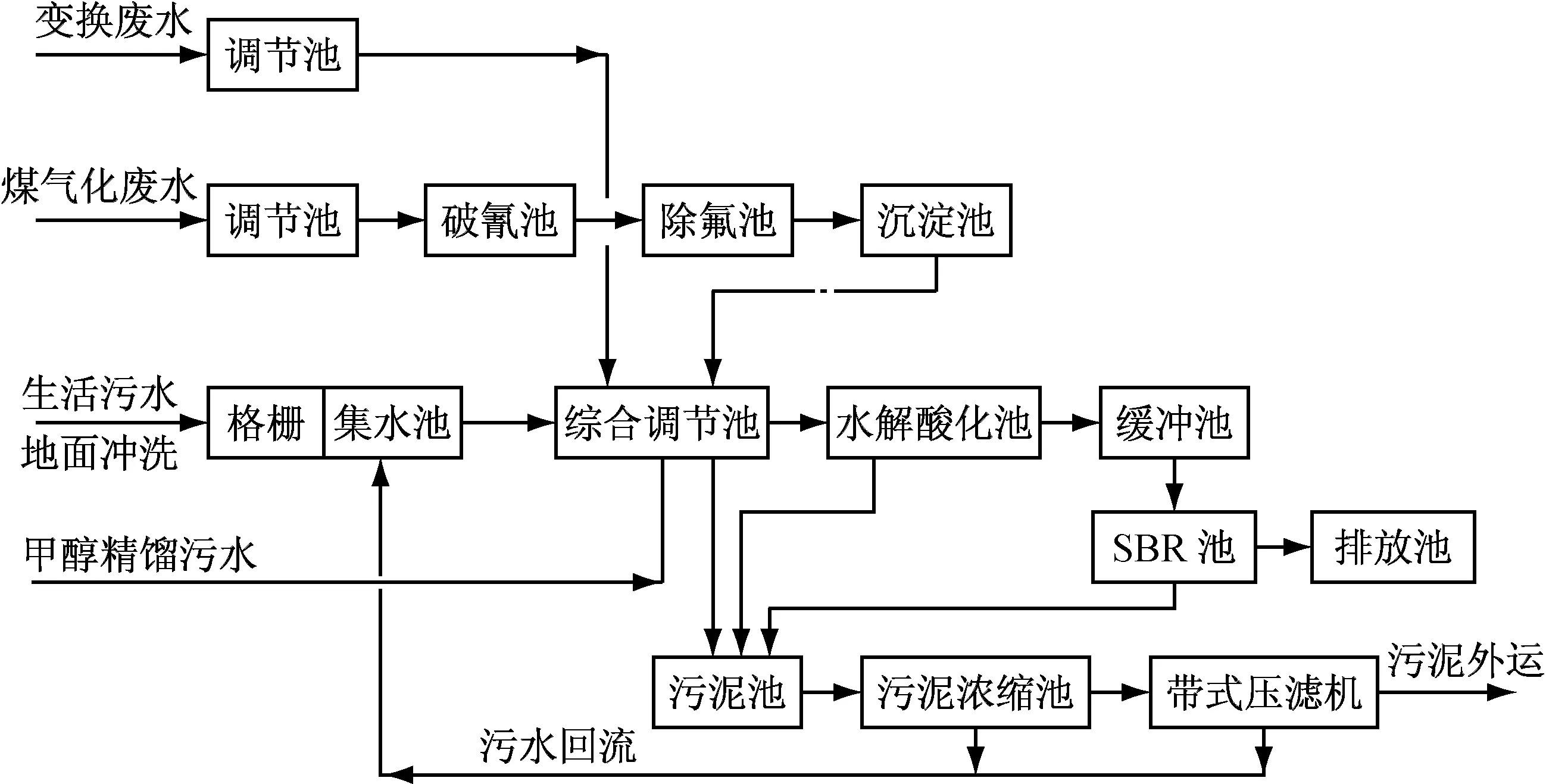

鹤壁煤化工污水站采用了SBR污水处理方法,整个系统主要由物化处理、生化处理、污泥处理等部分组成[1],处理的水源主要为工艺污水和生活污水。由于气化废水含有氰化物、氟离子,而变换废水中氨氮含量较高,这两股废水优先进入物化处理系统进行预处理。预处理后的废水与其他各股废水在综合调节池混合均匀后进入SBR反应池,经过好氧活性污泥法处理,合格后的水进入排放池外排,出水水质符合污水综合排放一级排放标准。污水处理产生的污泥通过排泥阀分别进入污泥池,经浓缩后通过污泥输送泵送至带式压滤机再进一步浓缩[2]。甲醇项目污水处理工艺流程见图1。

图1 甲醇项目污水处理流程

1.2 污水处理系统运行现状

甲醇装置污水系统设计处理能力:120 m3/h,SBR池进水要求氨氮的质量浓度小于180 mg/L,按此计算甲醇装置日处理氨氮总量:120 m3/h×180 mg/L×24 h=518.4 kg。工艺废水设计指标:气化废水20 m3/h,氨氮90 mg/L;变换废水25 m3/h,氨氮400 mg/L;精馏废水30 m3/h, 氨氮40 mg/L。

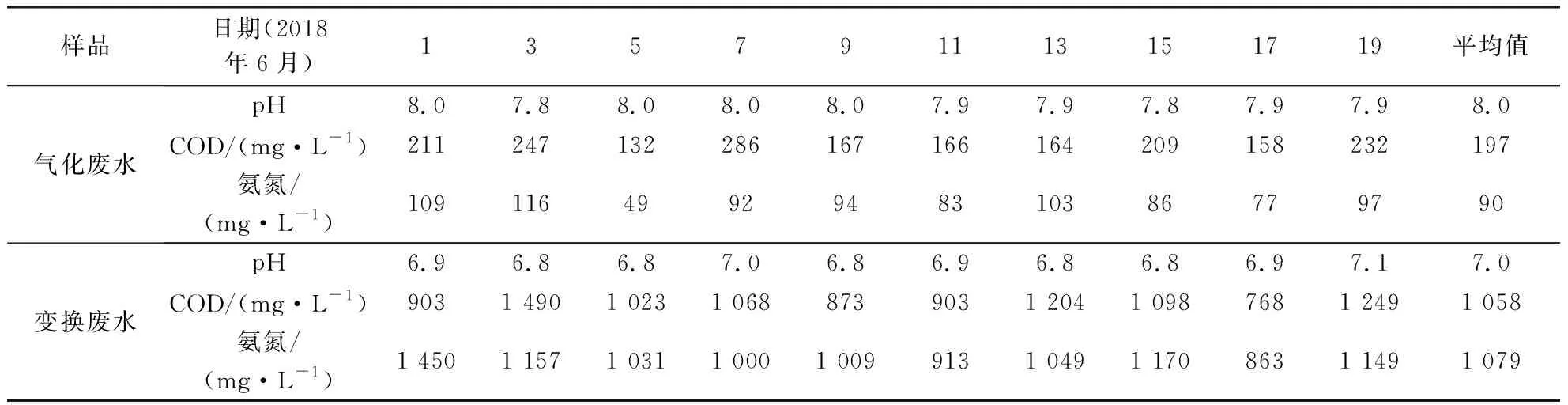

经过多项技改,鹤壁煤化工甲醇装置产能突破设计能力,最高日产甲醇2 200 t。随着生产装置产能的提高,废水外排量较之前有所增加,且变换装置及煤气化装置废水氨氮含量也随之升高,目前变换废水40 m3/h,气化废水50 m3/h。其中氨氮的数据见表1。

表1 高负荷运行期间变换废水、气化废水的分析数据

根据表1数据和精馏废水氨氮指标进行计算。

气化废水氨氮总量:

50 m3/h×90 mg/L×24 h=108 kg;

甲醇变换废水氨氮总量:

40 m3/h×1 079 mg/L×24 h=1 035.84 kg;

精馏废水氨氮总量:

30 m3/h×40 mg/L×24 h=28.8 kg;

生产装置废水氨氮总量:

108 kg+1 035.84 kg+28.8 kg=1 172.64 kg。

由上述结果可知,目前废水氨氮产出总量1 172.64 kg远大于设计处理量518.4 kg,超出污水系统设计处理能力。污水处理已严重影响了生产装置的高负荷稳定运行,若污水系统不能满足生产需求,则生产装置需降低运行负荷或被迫停车。

2 精细化工项目污水处理工艺

2.1 污水来源

BDO生产装置主要有年产100 kt的BDO生产装置、年产60 kt的聚四氢呋喃装置和年产3 000 t的丁二酸酐装置。生产装置在运行过程中产生了部分高COD废水。

BDO生产中主要产生的是脱离子废水:一期脱离子装置再生采用的是硫酸和氢氧化钠;二期脱离子装置再生采用的是盐酸和氢氧化钠。因此一期脱离子废水中含有大量硫酸根,二期脱离子废水含有大量氯离子。

聚四氢呋喃生产中主要产生的是BDO脱水系统所产的废水和19冲洗系统所产废水,19冲洗系统所产废水含有大量的磷酸钠。

丁二酸酐生产中主要产生的是含有大量γ-丁内酯、丁二酸酐和顺酐等有机物的废水。

污水处理站处理的废水主要来自厂区生活污水、脱离子废水、碱洗塔废水、地面冲洗水、事故污水及初期雨水等。

2.2 污水处理工艺简介

来自厂区的脱离子废水进入均质缓冲池,废水在均质缓冲池混合后,用泵输送至1#pH调节池,为保证均质缓冲池的均质作用需高液位运行,液位保持在3~5 m之间,加酸调节pH至7.5~8.5,进入沉淀B、C池,出水溢流入2#中间水池,再用泵输送至1#水解酸化池。

经过水解酸化后进入3#中间水池进行调温(36±2) ℃,再由提升泵提升至HAF厌氧反应器进行处理,HAF厌氧反应器出水自流进入兼氧池。

兼氧池中,厌氧生物处理后的脱离子废水、碱洗塔废水、生活污水和部分地坪冲洗水充分混合后通过溢流堰自流进入好氧池进行处理,以大幅度地去除废水中的各类有机物。出水自流至二沉池去除活性污泥或繁殖污泥,进行固液分离。二沉池出水进入排放池外排。

二沉池的污泥自流入污泥储池,污泥储池内设有污泥回流泵,将污泥分别回流至均质缓冲池、水解酸化池、兼氧池、HAF反应池和好氧池,并将剩余污泥输送至污泥浓缩池。来自水解酸化池、HAF反应池的污泥进入污泥浓缩池,污泥浓缩池中的污泥经污泥输送泵提升同时加入PAM药剂反应后进入带式浓缩脱水一体机进行脱水,泥饼外运处理。滤液返回污水调节池重新处理。

精细化工污水处理工艺流程见图2。

图2 精细化工污水处理工艺流程

2.3 精细化工污水系统运行现状

精细化工污水系统废水来源单一, 废水中有机物多为难降解有机物,且无氮源。为确保污水处理稳定运行,需人工添加一定量的尿素,用来维持1#水解酸化池及兼氧池合适的碳氮比(C∶N)。

为解决精细化工污水系统人工添加尿素的问题,将甲醇装置中部分高氨氮废水送至精细化工污水系统,既可以代替添加的尿素,又可以减轻甲醇项目污水系统的处理压力[3]。

3 烟气氨法脱硫流程

3.1 流程简述

烟气脱硫装置处理工艺采用氨法技术,以体积分数为18%的氨水为还原剂打入塔底和亚氨罐后,通过增浓泵和脱硫循环泵吸收烟气中的二氧化硫。在脱硫界区有脱硫塔、清水罐、亚氨罐、氨水罐等。清水罐中的水经过清水泵打到上层喷雾,亚氨罐中含氨的水通过脱硫循环泵形成脱硫段,塔底的水通过增浓泵形成增浓段。原烟气通过锅炉引风机送入脱硫塔入口烟道,进入脱硫塔后与增浓段、脱硫段喷淋层喷洒的浆液逆流接触进行化学反应形成亚硫酸铵,亚硫酸铵经氧化罐中的氧化泵形成硫酸铵从而除去原烟气中的二氧化硫,然后通过脱硫塔出口烟道从烟囱排入大气。而脱硫塔内浆液经过氧化、蒸发、结晶、甩干、干燥、包装等后处理,最终得到副产品硫酸铵。

3.2 烟气脱硫运行现状

甲醇项目有3台燃煤锅炉,脱硫系统设计最大烟气处理量为3×285 420 m3/h(标态)。正常运行期间,锅炉两开一备,烟气总量在500 000~600 000 m3/h(标态)之间,工艺水消耗量为20~25 m3/h。

因烟气温度较高,处理后的烟气为饱和状态,带走了大量水分,同时系统出料,硫酸铵产品中也携带部分水分,因此脱硫系统需不断补充水分。水分补充有两个来源:一是工艺水补水;二是所补充的氨水所带水分,补氨水时自动带入[4]。

4 高氨氮废水分流改造及其收益

4.1 高氨氮废水分流改造

结合生产装置实际运行情况,经研究决定,对变换废水实施分流处理,部分送至烟气氨法脱硫装置清水罐,代替工艺水;部分送至BDO污水处理装置事故水池,代替尿素,补充氮源。改造后流程见图3。

改造后,烟气脱硫装置可处理高氨氮废水20 m3/h,BDO污水处理系统可处理高氨氮废水7 m3/h;分流后甲醇项目污水处理氨氮总量:(40-20-7)m3/h×1 079 mg/L×24 h+108 kg+28.8 kg=473.45 kg,小于污水系统设计处理量518.4 kg,可以满足生产需求。

图3 变换废水分流流程

4.2 改造后操作注意事项

(1) 变换废水外送流量波动较大,影响脱硫系统稳定运行。为减少外排水波动,变换单元要稳定锅炉给水、蒸汽加入量;同时将外排水调节阀由自动改为手动,减少系统波动。

(2) 高氨氮废水先进入BDO污水处理系统事故池,再进入均质缓冲池,与BDO废水均质混合后进入生化系统。结合BDO装置污水处理运行情况,BDO事故池中氨氮质量浓度需控制在200 mg/L以下。

5 结语

(1) 改造前,烟气脱硫装置补充水为一次水;改造后,补充水为变换废水,减少了工艺水消耗,降低了生产成本。每小时可节约工艺水20 m3,按市场价格3元/t、全年运行8 000 h计算,每年可节约480 000元。

(2) BDO装置污水系统运行时需添加尿素补充一定的氮源,现改用变换废水,可实现微生物碳氮比的调整,不需投加尿素。每日可节省尿素200 kg,按1 800元/t、全年运行340 d计算,每年可节约122 400元。

(3) 通过实施高氨氮废水分流处理,解决了甲醇装置污水处理问题,避免了因污水处理造成系统停车或减负荷运行,保障了生产装置的高负荷运行,同时也取得了一定的经济效益。