石墨表面镀镍对石墨/铜复合材料微观结构和力学性能的影响

2018-11-08赖远腾甘雪萍肖柱李志友李周周科朝

赖远腾,甘雪萍,肖柱,李志友,李周,周科朝

石墨表面镀镍对石墨/铜复合材料微观结构和力学性能的影响

赖远腾1,甘雪萍1,肖柱2,李志友1,李周2,周科朝1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;2. 中南大学 材料科学与工程学院,长沙 410083)

采用化学镀的方式预先在石墨表面镀镍,再镀铜,制备了具有双镀层的铜/镍包覆石墨复合粉末,并通过放电等离子烧结(SPS)方式制备高性能的石墨/铜复合材料。通过SEM、EDS、TEM和XRD分析手段对复合材料的形貌和微观结构进行观察和分析,并研究镀层的镍含量对复合材料力学性能的影响。结果表明:在石墨表面镀镍可改善石墨与铜的界面结合状态,使得界面结合紧密,石墨与铜基体的界面由Cu/graphite界面转变为Cu/ (Ni+Ni3P)界面和graphite/(Ni+Ni3P)界面,而且有助于石墨颗粒在复合材料中均匀分布。石墨表面化学镀镍还可显著地提高石墨/铜复合材料的致密度、硬度和抗压强度,而且随镍含量增加,其力学性能逐渐提高。当在复合材料中镍含量为10%时,复合材料的致密度、硬度和抗压强度分别达到99.68%、64.58 HB和281.04 MPa。

石墨/铜复合材料;化学镀镍;放电等离子烧结;微观结构;力学性能

石墨/铜复合材料是一种具有广泛用途的材料,其不仅具有铜基体优良的导热性、导电性和力学强度,还具备石墨颗粒良好的自润滑性、高熔点和耐电弧烧蚀性等特点[1−3]。因此,石墨/铜复合材料在摩擦材料、自润滑轴承、电接触材料和密封材料等使用领域发挥着重要作用[4−6]。然而,由于铜与石墨的润湿性很差,界面结合作用弱,制约了铜基石墨自润滑复合材料力学性能的提高,导致其工作寿命不长[7]。另外,在制备石墨/铜复合材料的过程中,石墨颗粒容易出现团聚的现象,这也影响该材料的力学性能和摩擦学性能。因此,采用液相浸渍法和传统粉末冶金法难以制备石墨颗粒分布均匀的高性能石墨/铜复合材料。为了解决上述问题和制备高性能的石墨/铜复合材料,铜基体合金化是其中一种主要的实现途径[8−12]。在铜基体中加入的合金元素可吸附在界面区域,甚至在界面处与石墨发生反应,可改善铜与石墨的润湿性,比如Ti、Cr和Mo等元素。另外一种途径是石墨表面处理,可通过化学镀、电镀、PVD等方式在石墨表面镀覆包括Cu、Ni、Ti等金属或者多种元素组成的复合镀层[13−16]。由于化学镀具有操作简单、镀层厚度均匀等优点,而且Ni与石墨有较好的润湿性,Ni与Cu无限固溶,因此许多研究人员采用石墨表面镀镍的方法来改善石墨与铜之间的润湿性,以提高石墨/铜复合材料的综合性能。Dong等通过石墨表面化学镀Ni-B来进行石墨/铜复合材料的界面改性,增强了石墨/铜复合材料的力学性能和摩擦性能,但是所制备的复合材料致密度未超过90%[14]。尹延国等研究了石墨颗粒表面镀Ni-P及强化相SiO2对铜基石墨复合材料的力学性能和组织结构的影响,结果表明:化学镀镍改善了石墨和铜合金基体界面结合状态,可显著地提高铜基石墨复合材料的力学性能[17]。然而,有关于包覆镍镀层的石墨/铜复合材料界面微观结构的研究报道仍较少。由于化学镀制备的镀层比较均匀,通过在石墨表面先镀镍,再镀铜可制得镀层均匀的镍铜包覆石墨复合粉末,利于改善石墨在复合材料中的均匀性。SPS烧结技术具有升温速度快、烧结时间短、获得的材料致密度高、性能好等特点[18],在纳米材料、复合材料等的制备中表现出了其极大的优越性。因此,本文在石墨表面先化学镀镍,再化学镀铜制备双镀层的铜/镍包覆石墨复合粉末,并采用SPS方式制备石墨/铜复合材料,观察和分析镍镀层对石墨/铜复合材料的微观结构的影响,并研究镍含量对于复合材料的力学性能的影响。

1 实验

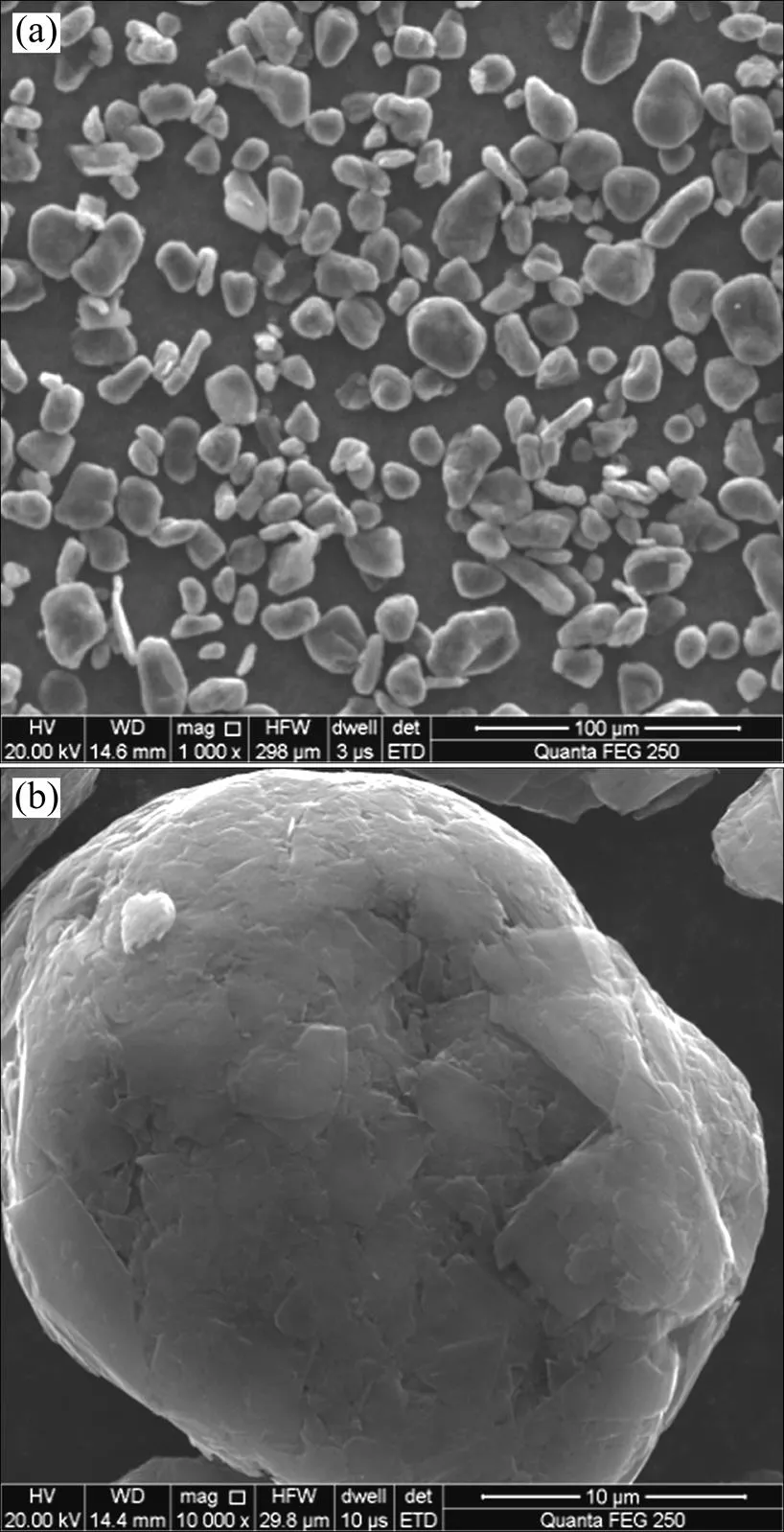

图1 石墨颗粒的SEM照片

(a) Overall view; (b) High magnification

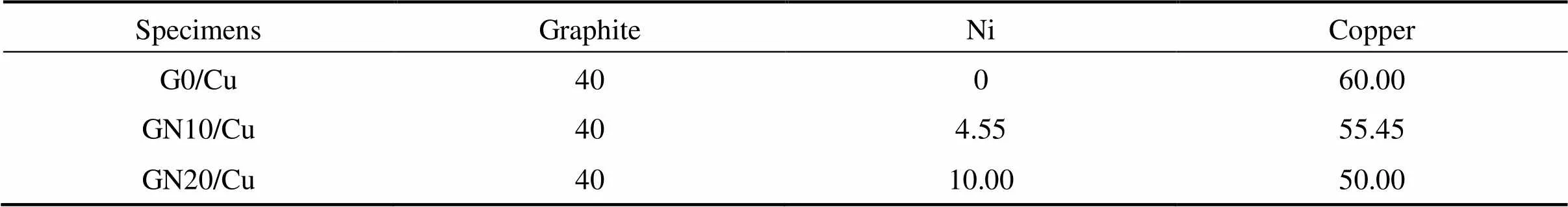

表1 石墨/铜复合材料的成分表

采用扫描电镜SEM(Quanta FEG 250,美国)观察复合粉末和复合材料试样的微观形貌;采用透射电镜TEM(JEM-2100F,日本)观察和分析复合材料的界面显微组织结构;用X射线衍射仪(XRD D/max2550,日本)对样品进行物相分析;采用阿基米德排水法测复合材料的密度;利用布洛维硬度计测量试样的布氏硬度,每个样品测5个点取其平均值;利用材料力学实验机(Instron3369)测量试样的抗压强度。采用化学分析法测量复合粉末的成分含量。

2 结果与分析

2.1 复合粉末的形貌

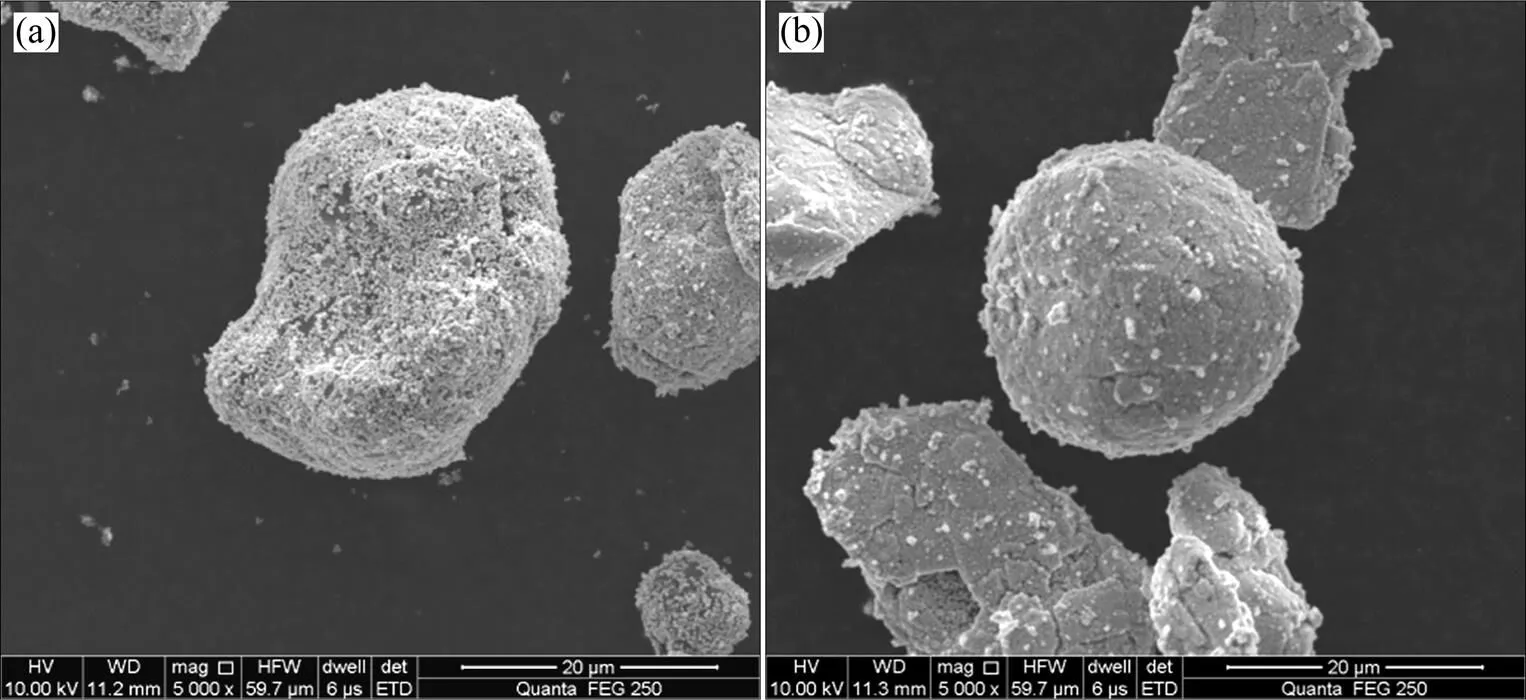

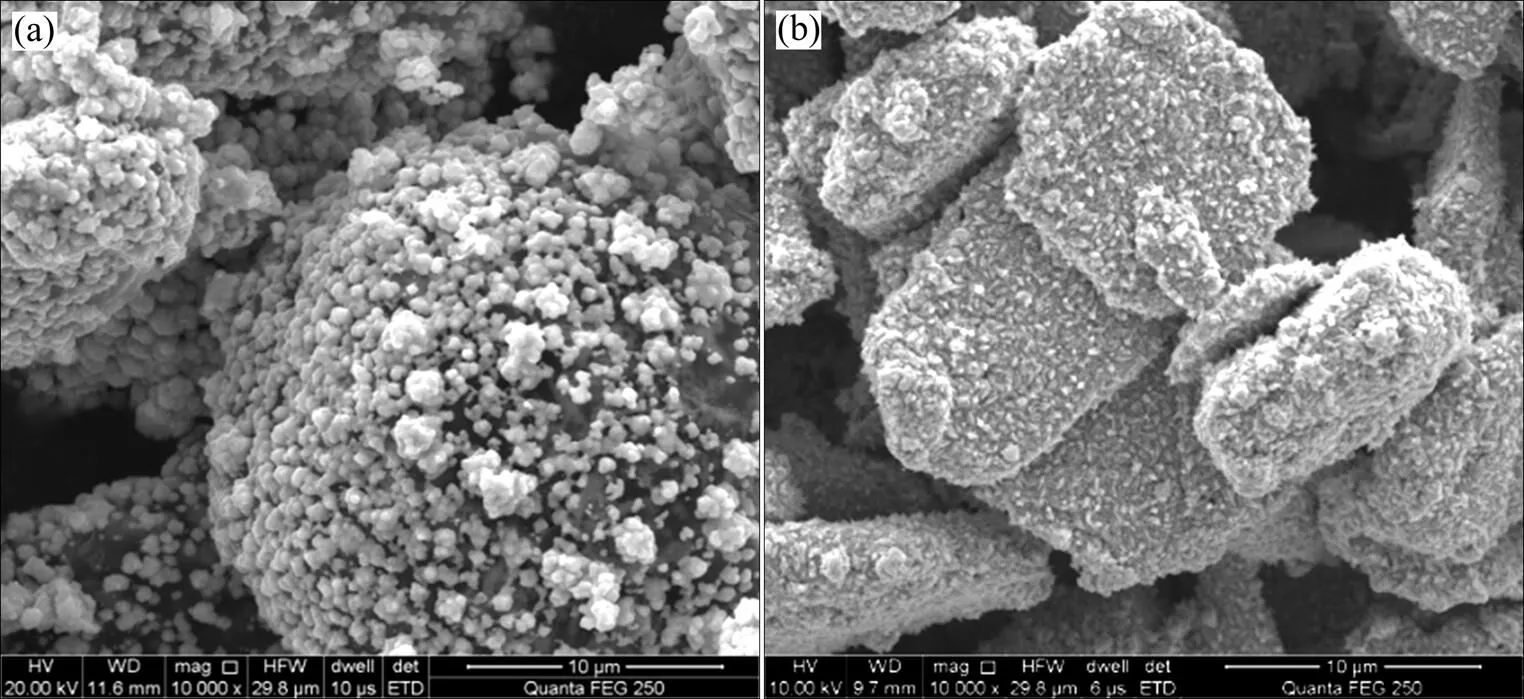

图2为不同镍含量的镍包石墨复合粉末的SEM照片。在镍包石墨复合粉末中镍镀层较均匀。从图2(a)可知,GN10复合粉末的镍镀层不够紧密,仍有部分石墨表面裸露可见。从图2(b)可知,当镍含量为20%时,GN20复合粉末的镍镀层紧密,而且完全将石墨包裹住。图3为铜包石墨复合粉末的表面SEM照片。从图3(a)可知,在不含镍层的G0/Cu复合粉末的表面上,铜镀层表面粗糙而且不紧密,部分的石墨表面裸露可见。同时,铜颗粒较粗大,甚至有些较大的颗粒生长在小铜颗粒上。从图3(b)可以看出,在含镍层的GN20/Cu复合粉末的表面上,铜镀层紧密,呈连续分布,而且晶粒较细小。这些差异与镍镀层有很大关系。在已活化的石墨表面化学镀铜时,金属钯是以点的形式分布在石墨表面上,因此催化活性点较少。被钯催化还原的铜原子沉积在这些钯颗粒表面,而且被还原的铜可作为活性点进一步地催化还原铜离子,使得还原出来的铜继续在铜催化活性点上生长,导致铜镀层以颗粒的形式长大,而且越长越粗大。在镍包石墨复合粉末表面化学镀铜时,由于石墨颗粒表面存在一层均匀的镍层,镍原子能催化铜原子的沉积,所以石墨颗粒表面存在许多活化点,铜原子在镍镀层上形核、生长,形成一层致密的、均匀的铜镀层。因此,石墨表面化学镀镍有利于化学镀铜,获得一层均匀、致密的铜镀层。

图2 镍石墨复合粉SEM照片

(a) GN10 particles; (b) GN20 particles

图3 铜包石墨复合粉SEM照片

(a) G0/Cu particles; (b) GN20/Cu particles

2.2 石墨/铜复合材料的界面微观结构

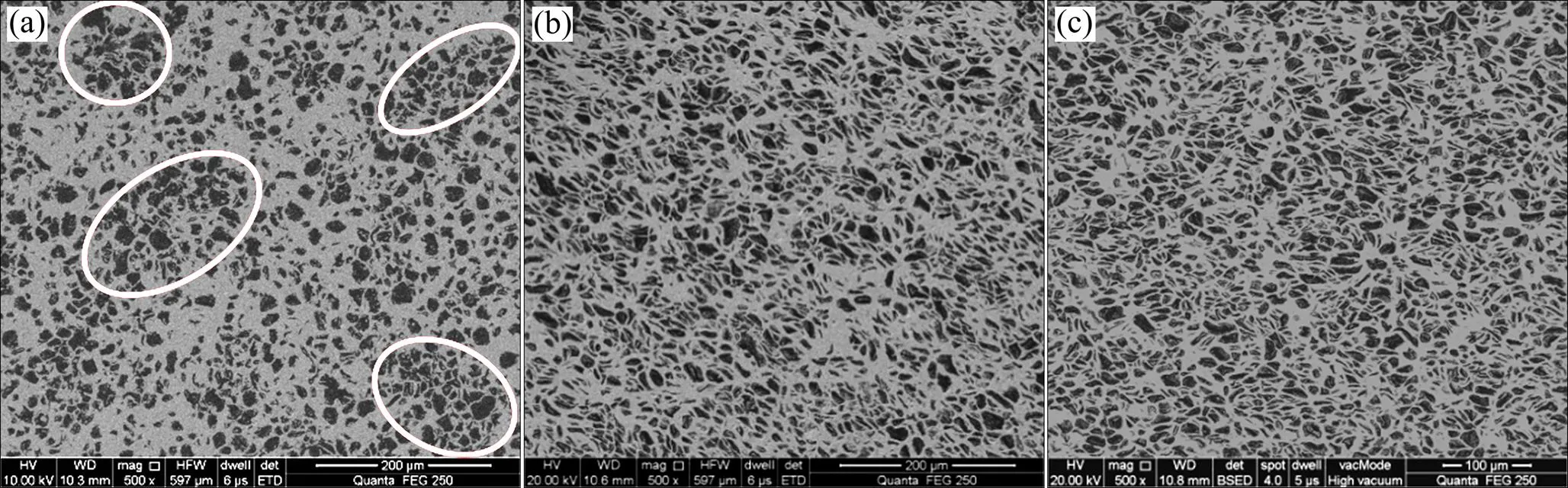

图4为不含镍镀层和含镍镀层的石墨/铜复合材料的SEM照片。在不含镍镀层的G0/Cu复合材料中石墨颗粒分布不均匀,并且出现轻微的石墨颗粒团聚的现象。这现象与所用的铜包石墨复合粉末有很大关系。不含镍镀层的铜包石墨复合粉末的铜镀层分布不均匀,然而含镍镀层的铜包石墨复合粉的铜镀层均匀性较好,所以在GN10/Cu和 GN20/Cu 复合材料中石墨颗粒分布比较均匀。图5为石墨/铜复合材料的界面能谱图。不含镍镀层的GN0复合材料界面线扫描能谱图(图5(a))说明铜与石墨几乎不扩散。从含镍镀层的GN20复合材料界面线扫描能谱图(图5(b))可知,在石墨与铜基的界面处Ni峰很强烈,说明Ni元素仍主要富集在铜与石墨的界面处,一部分扩散至铜基体中。

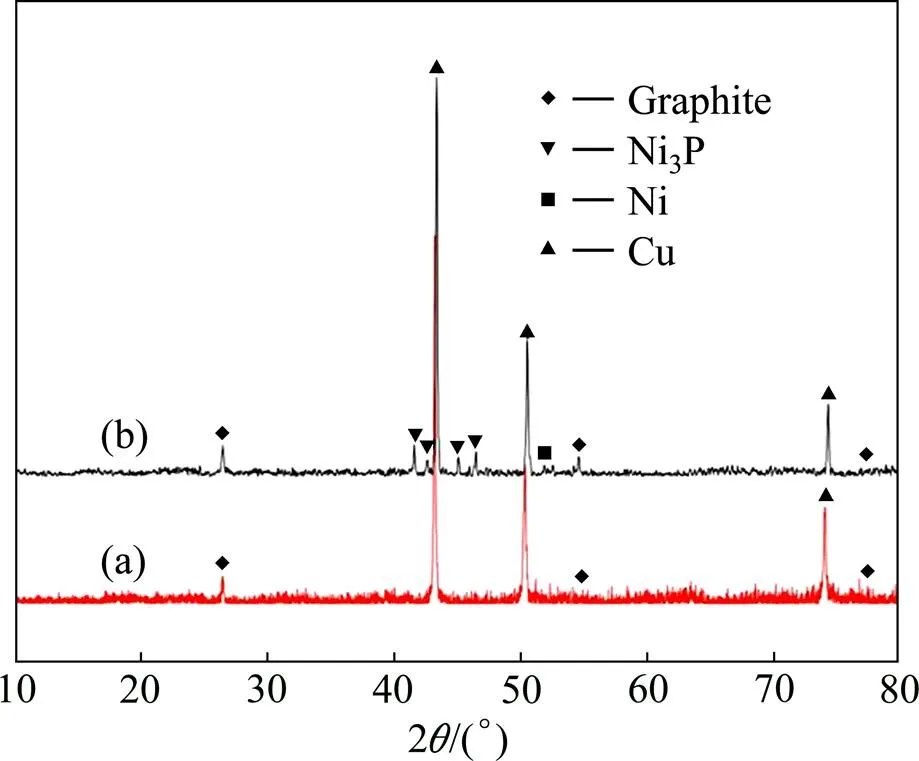

采用XRD分析和确定Ni元素以何种物相存在于界面处,其结果如图6所示。对比于不含镍镀层的G0/Cu复合材料XRD曲线(a曲线),在GN10/Cu复合材料XRD曲线(b曲线)中,铜的特征峰都出现了小幅度地右移,这是铜基体中固溶了部分Ni元素的缘故。同时,b曲线中还出现了Ni3P和Ni的峰,说明Ni元素很可能是以Ni相和Ni3P相存在于铜基体与石墨的界面处。

图4 石墨/铜复合材料的SEM照片

(a) G0/Cu composite; (b) GN10/Cu composite; (c) GN20/Cu composite

图5 石墨/铜复合材料的线扫描能谱

(a) G0/Cu composite; (b) GN20/Cu composite

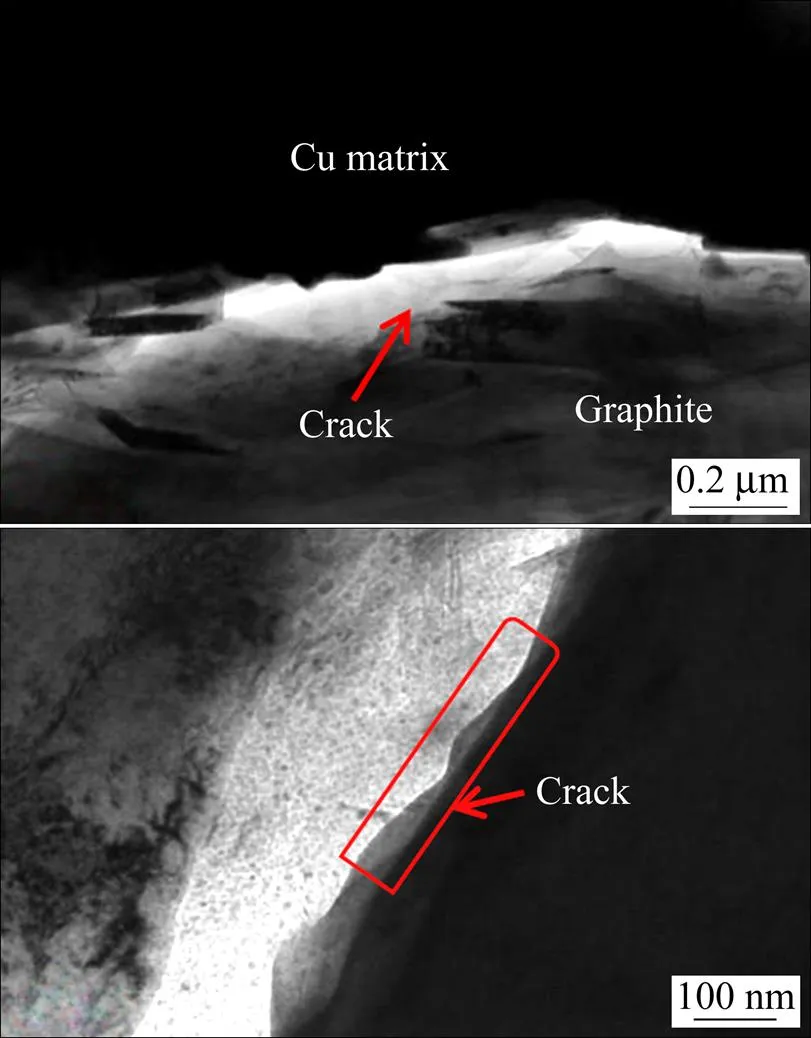

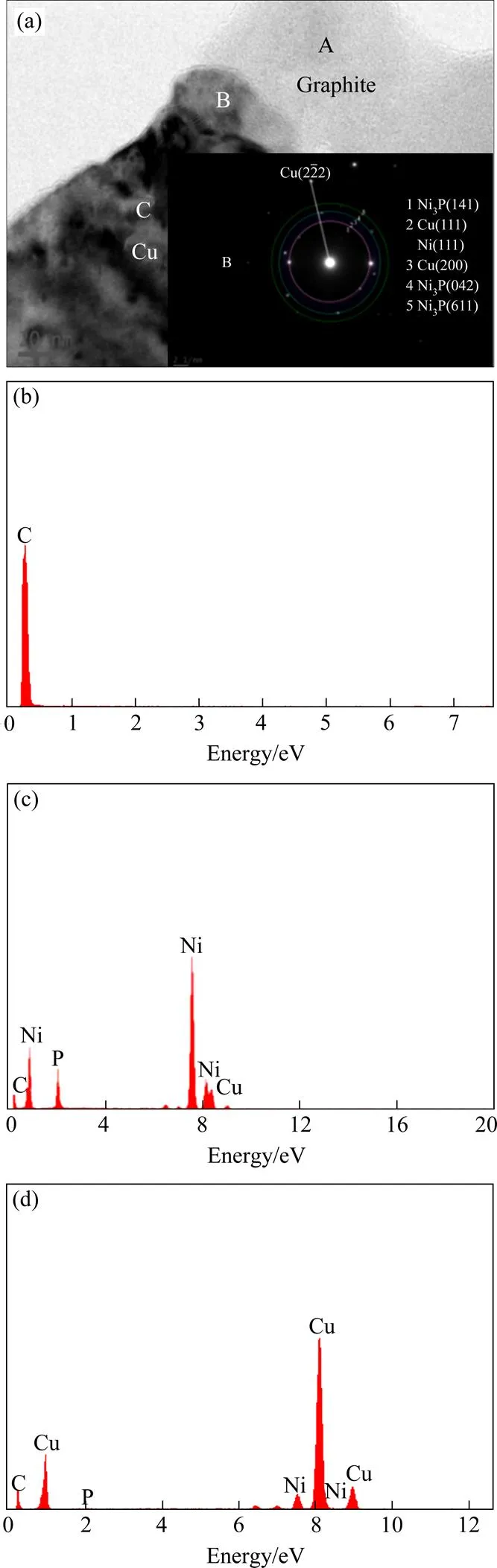

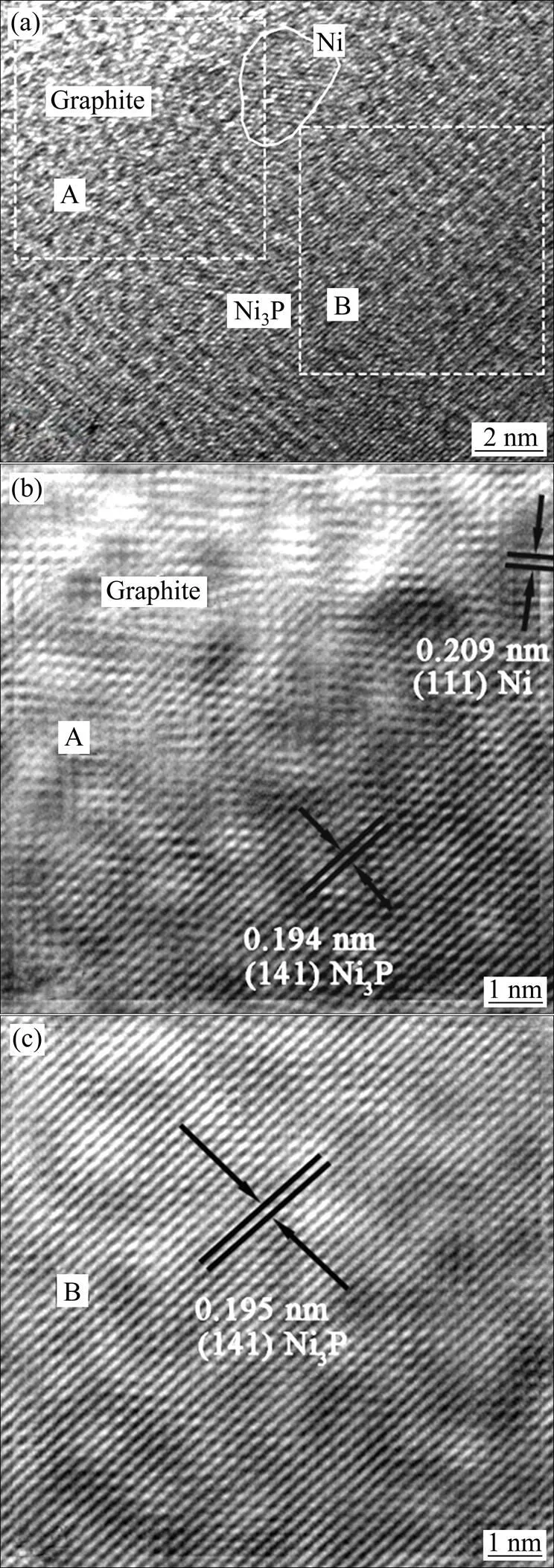

为了深入研究和理解不含镍镀层和含镍镀层的石墨/铜复合材料的界面微观结构,采用TEM观察和分析其界面,分别如图7和图8所示。从图7可知,不含镍镀层的石墨/铜复合材料的界面处存在孔隙,说明了铜与石墨不润湿。因为铜基体与石墨的界面主要以机械物理的形式结合,所以在界面处容易产生空隙,导致不含镍镀层的石墨/铜复合材料致密度和力学性能降低。图8(a)为含镍镀层的石墨/铜复合材料的界面TEM和能谱图。8(b)、(c)和(d)能谱图说明了在图8(a)中A、B和C处分别为石墨相、镍层、铜基体。由于加入镍层,改善了石墨与铜基体的界面结合状态,使得界面结合紧密,没有出现界面空隙,而且在图8(a)中镍层清晰可见。通过分析B处的衍射斑,可知镍层主要由Ni相和Ni3P相组成,这与XRD分析的结果一致。

图6 石墨/铜复合材料的XRD图谱

(a) G0/Cu; (b) GN10/Cu

图7 不含镍镀层的石墨/铜复合材料的界面TEM照片

图8 含镍镀层的石墨/铜复合材料的界面TEM照片;(b)、(c)和(d)分别为在(a)图所标处的能谱图

图 9为含镍镀层的石墨/铜复合材料界面高分辨率照片,也说明了铜基体与石墨界面结合较好。在图9(b)和(c)中0.194 nm 和0.195 nm晶面间距对应Ni3P(141)面,并且图9(b)中0.209 nm晶面间距对应于Ni(111)面。根据晶面间距可判断在图9(a)中B区域为Ni3P相区,说明B区域为镍镀层。虚线圈区域在石墨相和镍镀层之间,而且该区域处的晶面间距与Ni(111)面的晶面间距相近,所以确定虚线圈区域为Ni相区。在烧结过程中部分碳、铜原子扩散至镍层,导致Ni区域的晶面间距比PDF卡片中Ni(111)的晶面间距大一些。

综上所述,镍镀层可增强铜基体与石墨的界面结合强度,并且由于镍镀层的加入,石墨与铜的界面由Cu/graphite界面转变为Cu/(Ni+Ni3P)界面和graphite/ (Ni+Ni3P) 界面。

2.3 镍含量对复合材料力学性能的影响

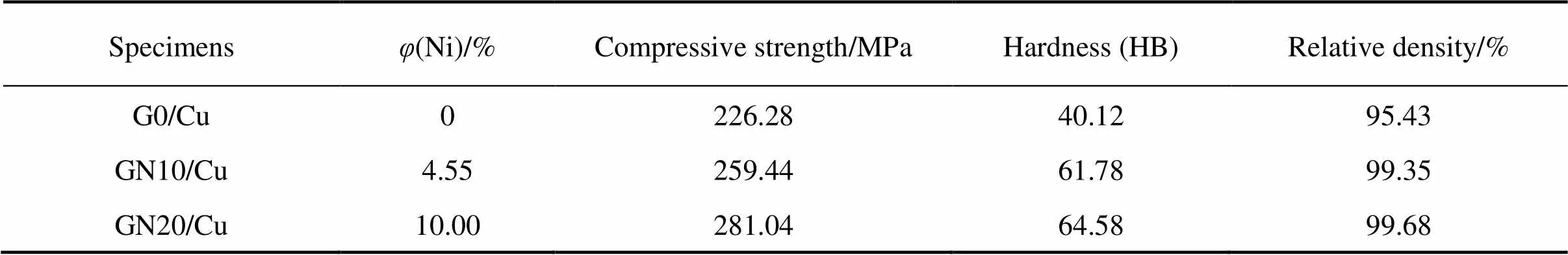

表2所列为不同镍含量对石墨/铜复合材料力学性能的影响。当不含镍镀层,G0/Cu复合材料的抗压强度和布氏硬度较低。随镍含量增加,复合材料的硬度和抗压强度均逐渐增大。当复合材料中镍含量为10%时,复合材料的硬度和抗压强度分别达到64.58 HB和281.04 MPa。不含镍镀层的G0/Cu复合材料的致密度较低,但添加镍镀层后,复合材料的致密度大于99%。由于铜与石墨润湿性差,因此G0/Cu复合材料的界面处容易产生空隙、裂纹等缺陷,这些缺陷导致了复合材料的性能不太理想。在铜基体和石墨相之间添加镍层后,将铜基体与石墨的界面由Cu/graphite转变成了Cu/(Ni+Ni3P)界面和graphite/ (Ni+Ni3P) 界面,获得了结合紧密的界面,而且在烧结过程中部分镍原子扩散至铜基体,固溶强化了铜基体,因此复合材料的力学性能得到大幅度地增加。随镍含量增加,镍包石墨复合粉的镍镀层由几乎将石墨部分包裹的状态转变成完全包裹的状态,因此石墨/铜复合材料的力学性能随镍含量增加而提高。

图9 添加镍层的石墨/铜复合材料界面处高分辨率照片

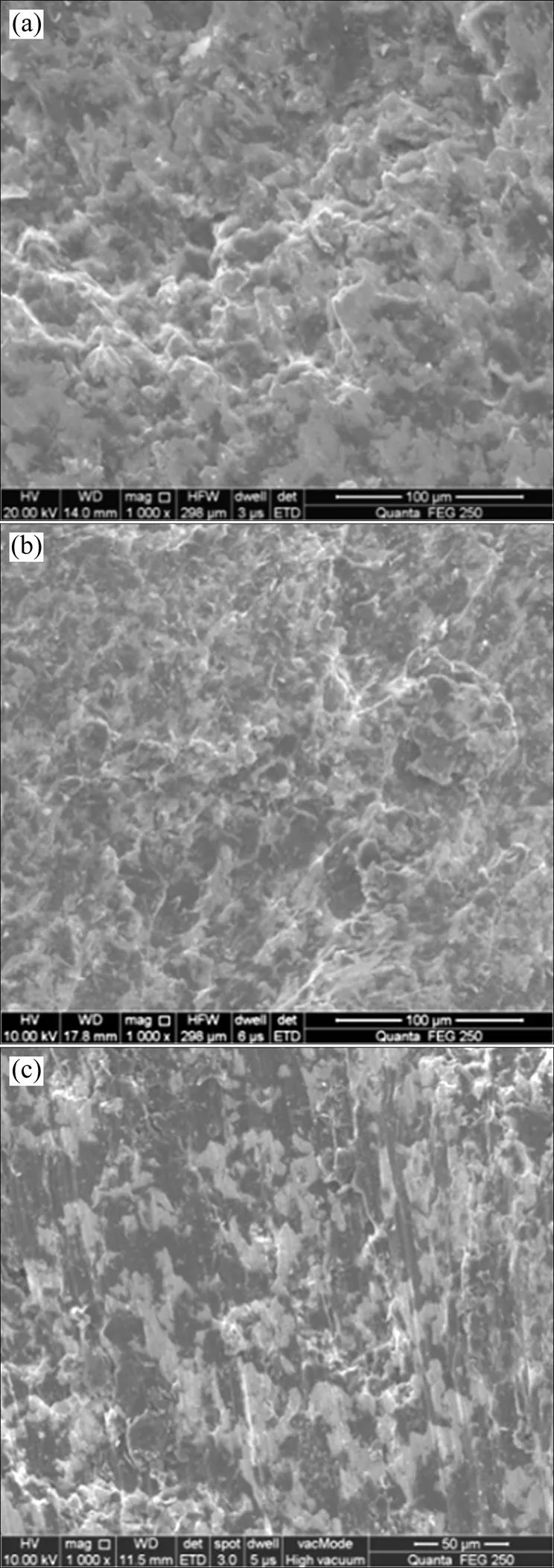

图10所示为不同镍含量的石墨/铜复合材料的压缩断口SEM照片。从图10(a)可知,不含镍镀层的G0/Cu复合材料的断口较崎岖、凹凸不平,具有台阶的特征。在平台边缘,出现了石墨颗粒从铜基体拔出的现象。从图10(b)可知,GN10/Cu复合材料的断口有些粗糙不平整。从图10(c)可知,GN20/Cu复合材料的压缩断口较平整。根据格里菲斯断裂理论,复合材料试样在压缩过程中,应力集中主要出现在材料的缺陷位置,而最终导致裂纹的产生与扩展。由于铜与石墨的润湿性差,它们的界面以机械物理的方式结合在一起,导致界面处的空隙大于一般存在于复合材料中的气孔、位错等缺陷,成为主要缺陷。因此,在压缩试验过程中,G0/Cu复合材料中的裂纹沿着这些主要缺陷即界面处的空隙扩展,形成具有台阶特征的断口。然而,含镍镀层的石墨/铜复合材料的界面结合较好,存在于复合材料中的缺陷比较少且其尺寸也小。当镍含量为4.55%时,由于镍镀层没有完全包裹住石墨,则GN10/Cu复合材料的界面结合差一些,形成稍微不平整的断口面。当镍含量为10.00%时,GN20/Cu复合材料的界面结合较好,裂纹直接穿过铜基体和石墨,形成了较平整的断口面。

表2 不同镍含量的石墨/铜复合材料的性能

图10 不同镍含量的石墨/铜复合材料断口形貌

(a) G0/Cu composite; (b) GN10/Cu composite; (c) GN20/Cu composite

3 结论

1) 在石墨表面化学镀镍,制备了镍包覆石墨复合粉末,可在石墨表面形成一层均匀的镍镀层。当镍含量为20%时,镍镀层致密而且完全将石墨颗粒包裹。在镍包覆石墨复合粉末表面再化学镀铜,制备了具有双镀层的铜/镍包覆石墨复合粉末,形成一层均匀、紧密的铜镀层。

2) 在不含镍镀层的石墨/铜复合材料中石墨颗粒分布不均匀,而且界面结合不紧密,界面处存在有明显的空隙;在包覆镍镀层的复合材料中,石墨表面化学镀镍显著地改善了石墨与铜基体的润湿性,使得其界面结合更紧密,镍层主要由Ni相和Ni3P相组成,并且石墨与铜的界面转变成Cu/(Ni+Ni3P)界面和graphite/(Ni+Ni3P)界面。

3) 不含镍镀层的石墨/铜复合材料界面处存在空隙、裂纹等缺陷,导致该复合材料的性能不太理想;含镍镀层的石墨/铜复合材料的界面结合紧密,而且镍元素能固溶强化铜基体,使得该材料致密度、布氏硬度和抗压强度随镍含量增加而逐渐提高,获得了石墨颗粒分布均匀、高性能的石墨/铜复合材料。当镍含量为10.00%时,复合材料的致密度、硬度和抗压强度分别达到99.68%、64.58 HB和281.04 MPa。

[1] PRASAD B K. Sliding wear behaviour of bronzes under varying material composition, microstructure and test conditions[J]. Wear, 2004, 257(1): 110−123.

[2] DING T, Chen G X, ZHU M H, et al. Influence of the spring stiffness on friction and wear behaviours of stainless steel/ copper-impregnated metallized carbon couple with electrical current[J]. Wear, 2009, 267(5): 1080−1086.

[3] MOISTAFA S F, EL-BADRY S A, SANAD A M, et al. Friction and wear of copper–graphite composites made with Cu-coated and uncoated graphite powders[J]. Wear, 2002, 253(7): 699−710.

[4] CARLEY A F, CHINN M, PARKINSON C R. Polymerisation of cyanogen on graphite and graphite supported copper films[J]. Surface Science, 2002, 517(1/3): 563−567.

[5] ORUMWENSE F F O. Sintered copper-graphite powder compacts for industrial applications[J]. Metal Powder Report, 2002, 57(7/8): 85.

[6] OKADA K, YOSHIDA M. Copper-graphite brushes lined with porous metals[C]// Electrical Contacts, 1991. Proceedings of the Thirty-Seventh IEEE Holm Conference on. IEEE, 1991: 149− 152.

[7] DEVINCENT S M, MICHAL G M. Improvement of thermal and mechanical properties of graphite/copper composites through interfacial modification[J]. Journal of Materials Engineering and Performance, 1993, 2(3): 323-331.

[8] VEILLERE A, SUNDARAMURTHY A, HEINTZ J M, et al. Relationship between interphase chemistry and mechanical properties at the scale of micron in Cu–Cr/CF composite[J]. Acta Materialia, 2011, 59(4): 1445−1455.

[9] YANG L, SHEN P, LIN Q, et al. Wetting of porous graphite by Cu-Ti alloys at 1 373 K[J]. Materials Chemistry and Physics, 2010, 124(1): 499−503.

[10] LIU Y, ZHANG C, QIAO S, et al. Fabrication and microstructure of C/Cu composites[J]. Advanced Engineering Materials, 2010, 12(6): 493−496.

[11] LIU Z G, MANG X B, CHAI L H, et al. Interface study of carbon fibre reinforced Al-Cu composites[J]. Journal of Alloys and Compounds, 2010, 504: 512−514.

[12] TAO Z, GUO Q, GAO X, et al. The wettability and interface thermal resistance of copper/graphite system with an addition of chromium[J]. Materials Chemistry and Physics, 2011, 128(1/2): 228−232.

[13] ZHOU W, YI M, PENG K, et al. Preparation of a C/C–Cu composite with Mo2C coatings as a modification interlayer[J]. Materials Letters, 2015, 145: 264−268.

[14] DONG R F, CUI Z, ZHU S, et al. Preparation, Characterization and mechanical properties of Cu-Sn alloy/graphite composites[J]. Metallurgical and Materials Transactions A, 2014, 45(11): 5194− 5200.

[15] YANG M J, ZHANG D M, GU X F, et al. Effects of SiC particle size on CTEs of SiCp/Al composites by pulsed electric current sintering[J]. Materials Chemistry and Physics, 2006, 99(1): 170−173.

[16] 袁青, 李兵虎, 童文俊, 等. 铜石墨复合材料改性研究进展[J]. 材料导报, 2004, 18(11): 47−49. YUAN Q, LI B H, TONG W J, et al. Progress of Studying Modifying Copper/graphite composite[J]. Material Review, 2004, 18(11): 47−49.

[17] 尹延国, 杜春宽, 郑治祥, 等. 镀镍石墨粉对铜基石墨复合材料力学性能的影响[J]. 中国有色金属学报, 2006, 16(11): 1895−1901. YIN Y G, DU C K, ZHENG Z X. Effect of graphite coated with nickel on mechanical properties of copper-matrix/graphite composite materials[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(11): 1895−1901.

[18] 冯海波, 周玉, 贾德昌. 放电等离子烧结技术的原理及应用[J]. 材料科学与工艺, 2003, 11(3): 327−331. FENG H B, ZHOU Y, JIA D C. Principle and application of spark plasma sintering technology[J]. Materials Science and Technology, 2003, 11(3): 327−331.

(编辑 高海燕)

Effects of Ni-coated graphite particles on microstructure and properties of graphite/copper composites

LAI Yuanteng1, GAN Xueping1, XIAO Zhu2, LI Zhiyou1, LI Zhou2, ZHOU Kechao1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Graphite/copper composites with high performance were fabricated by spark plasma sintering (SPS) and Cu coated graphite with Ni pre-coating. The morphologies and microstructures of the composites were characterized by SEM, EDS, TEM and XRD, the effects of nickel content on the physical properties of the composite were investigated. The results show that the Ni coating can improve the interfacial bonding strength between Cu matrix and graphite, and the interface of graphite/Cu composites are composed of copper/(Ni+Ni3P) coating interface and graphite/(Ni+Ni3P) coating interface. The well dispersion of Ni-coated graphite particles in the copper matrix and net-shaped copper matrix can be obtained. Moreover, the hardness, compressive strength and relative density of graphite/copper composites are improved because of the introduction of Ni coating on graphite, and the physical properties increase with increasing the content of Ni coating. The relative density, hardness, and compressive strength of the composites with 10% Ni are 99.68%, 64.58 HB and 281.04 MPa, respectively.

graphite/copper composites; electroless nickel plating; SPS; microstructure; physical properties

TH117.1

A

1673-0224(2018)05-495-08

国家重点研发计划项目(2016YFB0301400)

2018−02−27;

2018−04−15

甘雪萍,研究员,博士。电话:0731-88836303;E-mail: ganxueping@csu.edu.cn