基于液压恒速控制的风力发电系统研究

2018-11-08杨建琳林晓焕姚青岐

杨建琳,林晓焕,姚青岐

(1.西安工程大学 机电工程学院,陕西 西安 710048;2.西安工程大学 电子信息学院,陕西 西安 710048)

0 引 言

随着全球经济的快速增长,人类对于能源的需求量也在不断的增加.科技的飞速发展导致以煤炭、石油为主的不可再生能源的过度消耗,环境污染以及资源短缺成为限制各个国家发展的主要问题,因此只有极力开发新能源,才能实现可持续发展目标.新能源的开发及利用不仅能作为不可再生能源的补充,并且可以显著的减少对环境的污染[1-2].因此,风能作为一种清洁无污染取之不尽用之不竭的绿色可再生能源受到各个国家的高度重视[3].我国是一个风能资源比较丰富的国家,但是目前风电企业仍然以引进国外先进技术为主,自主研发力量不足,影响了我国风电行业的发展[4-5].

目前风力发电机组主要配置为增速齿轮箱-双馈发电机系统.但这种系统存在一些问题,增速齿轮箱-双馈发电机系统中由于装备了增速齿轮箱,使的系统故障率增加,而且成本较高,质量大,不易于运输、吊装,维修不方便,造成维护成本增加.齿轮箱和双绕组的存在容易产生摩擦损耗,降低了系统效率和系统可靠性.又由于使用了变频器,对转速范围有一定的限制,而且大多数系统控制回路复杂,维护成本高[6-7].为了解决升速齿轮箱故障高的问题,永磁直驱发电机技术应运而生,但该配置依旧需要变流器和变压器,低电压穿越故障依旧存在. 永磁直驱系统还有诸多问题:用铜量大,直驱电动机转动惯量大,在三、四类风场启动困难,仍需要逆变器等电力电子器件,低电压穿越问题依旧存在[8].上述两种系统的控制系统传动系统和发电机都安装在塔架上增加了塔架的重量,且需要预留维护空间,造成风力发电机塔架结构庞大,塔架制造成本高,另一方面对设备维护修理不方便,维护费用很高.

针对现有的风力发电技术存在的问题,结合液控马达技术,本文给出了液压马达恒速控制的风力发电技术,将风力机直接与定量液压泵联接,省却了笨重、昂贵、安装维修不便的升速机构;将系统所有控制部件与执行部件都放到地面上来,解决了系统调试维修不便的问题,降低了发电装置的成本;采用阀控液压缸控制马达摆角,改变其排量,使马达转速恒定,保证发电频率的稳定,提高了发电品质.

1 液压系统组成及工作原理

1.1 液压系统组成

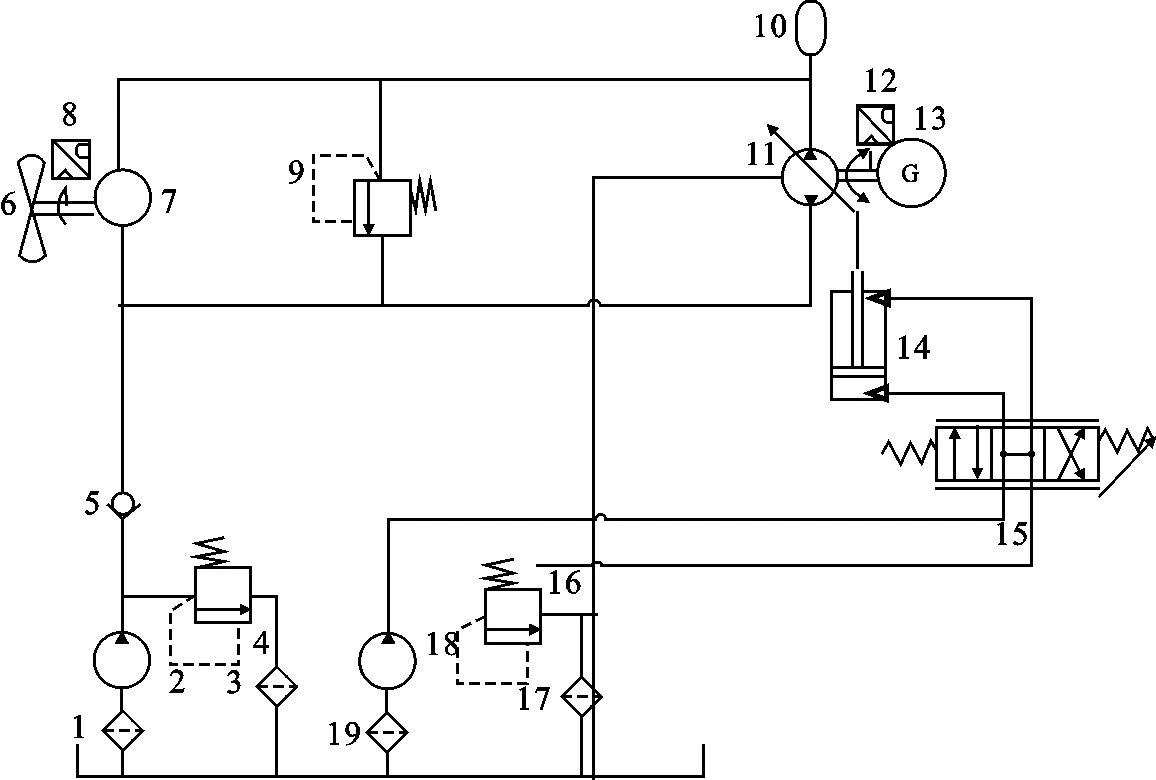

液控稳频风力发电系统主要由风速模拟系统、液压泵、控制阀组、变量马达和发电机组成.液控风力发电系统样机组成图如图1示.

图 1 液压系统组成图Fig.1 Composition diagram of hydraulic system

风力传动系统主要由风轮、齿轮减速器及传动轴组成.液压调速系统主要由液压泵、变量马达、溢流阀、补油泵及控制阀组组成,通过控制系统实现马达以恒定转速输出.发电系统主要为永磁同步发电机.

该风力发电系统中,将液压马达发电机等液压传动部分与控制系统装置安装在地面,减少了塔架承受的重量,方便维修检查[9-10],降低了制造成本.

图 2 液压系统原理图Fig.2 Hydraulic system schematic diagram注: 1-吸油滤油器;2-补油泵;3-回油滤油器;4-电磁溢流阀; 5-单向阀;6-风轮;7-液压泵;8-转速传感器;9-电磁溢流阀; 10-储能器;11-变量马达;12-转速传感器;13-发电机; 14-液压缸;15-比例伺服阀;16-电磁溢流阀;17-回油滤油器; 18-补油泵;19-吸油滤油器

1.2 液压系统工作原理

在定量泵-变量马达闭式容积调速回路中,马达的输出功率以及系统压力由负载决定,不会由于调速而发生变化,调速范围小[11].液压系统原理图如图2所示,系统工作时,风力机带动液压泵转动,实现风能—机械能—液压能转换,液压泵的输出流量驱动变量马达,变量马达带动发电机转动,从而实现液压能—机械能—电能的转换.

在主油路中,定量泵将风轮机的机械能转化为液压能,输出与风速及风轮机转速相对应的流量,通过比例伺服阀控制变量缸位置变化,使液压马达的斜盘或缸体角度变化确保液压马达输出转速恒定,从而使发电机发出恒频电[12].由于闭式液压系统自吸能力差,在液压系统运行过程中,液压泵和液压马达在工作中都存在泄露,为保证系统正常稳定运行而设计了补油系统,为了保护液压系统中各个液压元件,在油路中接入溢流阀作为安全阀.当存在风力较小或无风时,液压系统中液压泵的流量会减少,液压马达由于存在惯性不能立即停止,所以在回路中加入储能器,维持系统的正常工作.

2 变量马达数学建模

在液压系统设计完成后,为了分析影响变量马达转速的因素,对液压系统建立数学模型.实验中变量马达的变排量机构采用四通阀控制液压缸位置,通过液压缸将需要控制的位移传送到到变量马达的缸体上,实现对变量马达排量的控制[13-14].

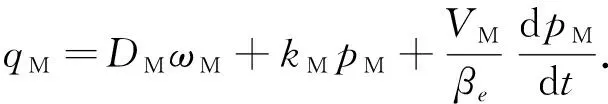

考虑油液压缩性,当变量马达泄漏时,变量马达的流量连续方程为

(1)

式中:kM为变量马达的泄漏系数;VM为变量马达高压腔的容积;DM为变量马达每弧度排量;pM为马达腔内压力;ωM为变量马达的转角;βe为有效体积弹性模量.

将式(1)取增量式,并进行拉氏变换,得

(2)

式中:ωM0为变量马达稳定时转速;DM0为变量马达稳态时排量.变量马达和负载的力矩平衡方程为

(3)

式中:Jt为变量马达和负载(折算到变量马达轴上)的总惯量;BM为黏性阻尼系数;TL为作用在变量马达轴上的任意外负载力矩.

其增量方程的拉氏变换式为

DMpM0+DM0pM(s)=Jts+BMωM(s)+TL(s).

(4)

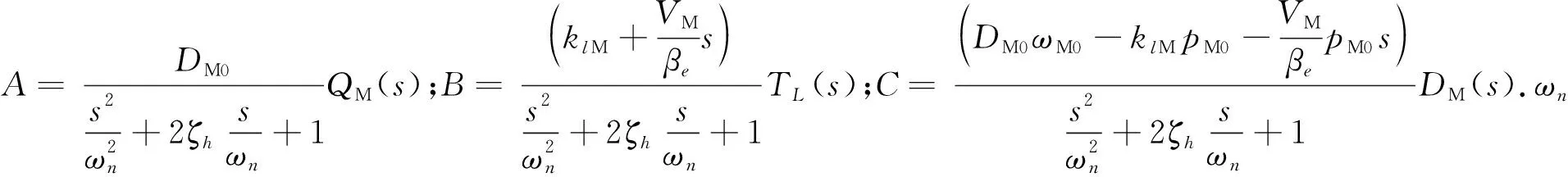

由式(10)和式(12),可画出变量马达的传递函数方块图,并求得

式(4)简化为

(5)

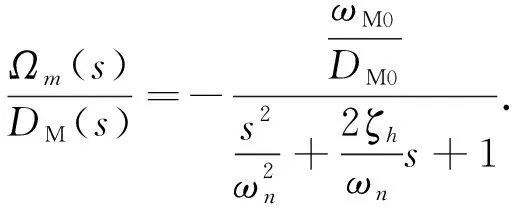

变量马达转速对其排量的传递函数为

(6)

变量马达转速对输入流量的传递函数为

(7)

变量马达转速对外负载的传递函数为

(8)

3 系统的动态分析

为了进一步优化系统,为液压系统的整体设计及仿真分析奠定基础,对系统进行动态性能分析,并且绘出系统开环传递函数的Bode图.变量马达恒速控制系统的开环传递函数为

(9)

实验中变量马达选用AV6-28马达,查技术参数表知马达的转动惯量为Jm=1.7×10-3kg·m2,取稳态排量为DM0=20 mL·r-1.负载的转动惯量为Jd=2.75×10-3kg·m2,查得βe=6.987×108N·m-3.所以由式(9)得

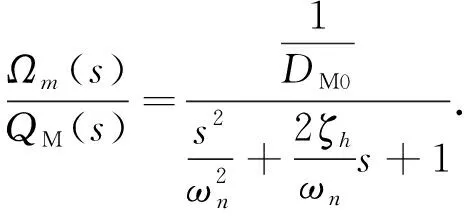

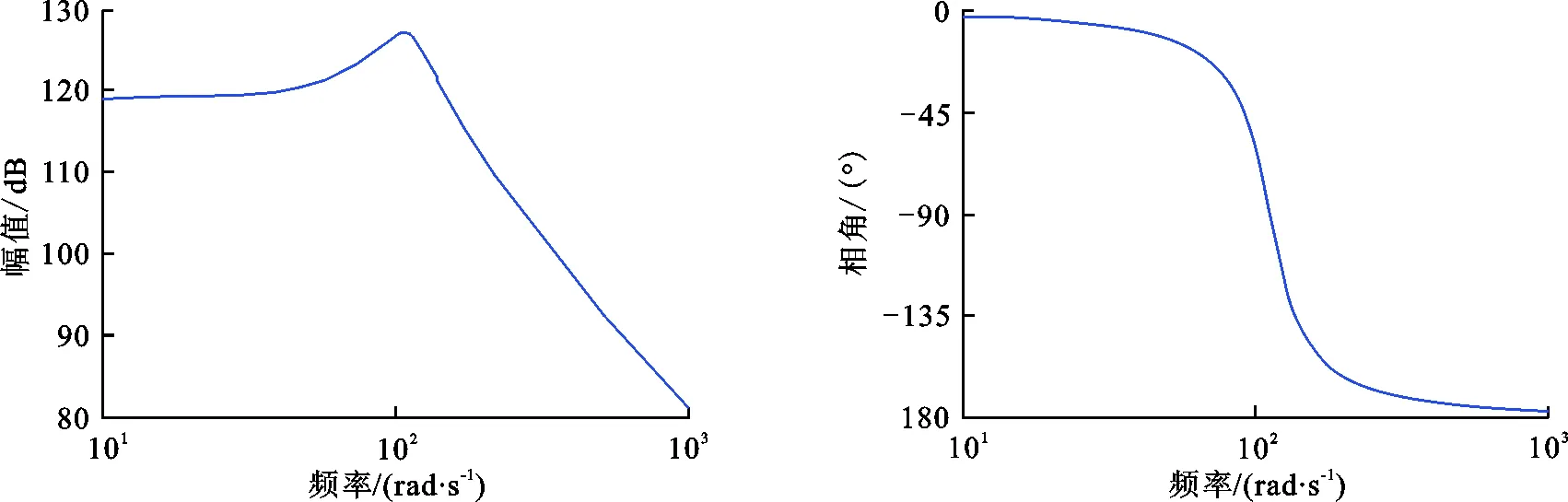

ζn的取值一般在0.1~0.2之间,这里取ζn=0.2.马达的稳态转速ωm=1 500 r·min-1.用Matlab软件绘制其开环传递函数的Bode图,如图3所示.

图 3 马达转速对排量的开环传递函数Bode图Fig.3 Bode diagram of the open loop transfer function of the motor speed to the displacement

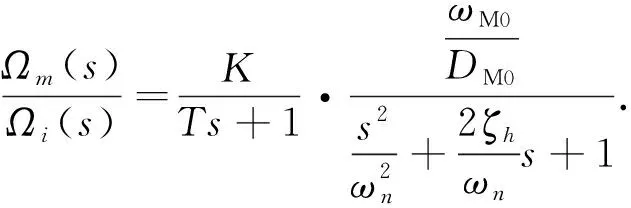

从图3可以看出,开环传递函数的阻尼系数小,有超调量,系统有震荡,平稳性能较差.为了减小超调量和震荡,增强平稳性,系统采用改进后的PI控制算法对马达转速进行闭环控制.用Matlab软件绘制其开环传递函数的Bode图 如图4所示.对图3和4进行对比,可以看出加入PI校正后,开环传递函数的超调量明显减小,系统无轻微振荡,平稳性得到增强,系统具有更好的动态性能.

图 4 加入PI校正后马达转速对排量的开环传递函数Bode图Fig.4 Bode diagram of PI correction for open-loop transfer function of motor speed to displacement

4 恒转速控制仿真与分析

4.1 系统控制策略

系统控制策略为基于前馈的PI控制方法[15].变量马达通过比例伺服阀控制变量缸位置变化,从而控制马达的转速恒定,泵转速作为前馈量,变量马达的转速为反馈量,将变量马达转速设为1 500 r·min-1,设定值与实际变量马达转速值相比较得出误差值ΔE,ΔE经PI运算与前馈量共同作用于变量马达变排量机构,从而使变量马达转速稳定在1 500 r·min-1.

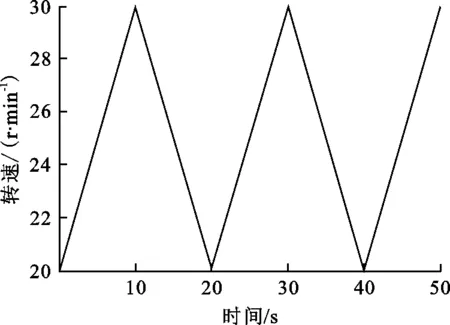

图 5 定量泵输入转速信号Fig.5 Input speed signal of quantitative pump

4.2 系统空载下仿真分析

考虑到自然界风力的不可预测性,在系统仿真过程中,为了模拟风速,取泵的转速为20~30 r·min-1,对应的风速为6~8 m·s-1.由于液压泵和风轮机同步转动,因此在仿真过程中液压泵的输入渐变信号20~30 r·min-1.

在实际情况下,风速的变化不会在突然间急剧变化,而是需要一个过程.为了模拟实际风速,给液压泵输入一个渐变的转速信号,如图5所示.对系统进行仿真,结果如图6所示.

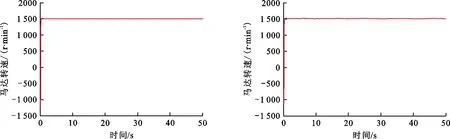

4.3 系统加载下仿真分析

系统正常工作是在带负载的情况下,因此很有必要对系统在带负载的情况下做仿真分析.低速大流量泵的输入不变,仍为20~30 r·min-1的渐变信号.系统加入的负载干扰信号为10 sin(0.2πt),仿真结果如图7所示.

图 6 液压系统仿真结果 图 7 加入负载干扰的仿真结果 Fig.6 Simulation results of the system Fig.7 Simulation results of load interference

从图6的仿真结果可以看出,在对系统输入一个渐变的风速之后,系统空载下的液压马达输出转速恒为1 500 r·min-1,波动范围基本为±20 r·min-1,系统超调量小,响应速度快,且没有较大的震荡,平稳性高.从图7的仿真结果可以看出,在对系统加入一个负载干扰信号后,马达的动态响应快,超调量小,变量马达最终以1 500 r·min-1恒速输出,且系统没有明显震荡,平稳性较高.因此系统满足设计要求,可以使发电机发出稳频电.

5 结束语

针对当今主流风力发电系统体积大、故障多、维护成本高且维护不便等缺点,本文提出了一种新的定量泵控制变量马达的风力发电系统.对系统建立数学模型,运用Matlab/simulink进行了仿真分析验证系统的准确性以及可行性,对系统的动态响应过程进行分析.结果表明,系统能够实现马达以1 500 r/min恒转速输出,使发电机发出50 Hz工频电.在该液压系统装置中,利用了液压系统传动平稳、体积小、便于维护等特点,将液压站安装在地面,有效降低了塔架所承重量,利于人工维护以及降低维修费用.