标准化让佛山铝型材走向世界—访广东省有色金属学会铝加工专业委员会主任委员卢继延

2018-11-07屠雯

本刊记者 屠雯|文

今年是改革开放40周年,广东,一直被称为改革开放的前沿,佛山铝加工产业集群已经成为目前国内铝加工产业集群的典型。卢主任有着几十年铝型材生产管理经验,他对广东铝加工业的熟悉和深入的理解以及紧跟时代的理念,更是让广东铝加工企业追随和认可。

清瘦的身形,标准的“广普”,加上采访时略带沙哑的嗓音,卢继延主任和我印象中“港片”里的人物一样,带着些“潮流”的味道。今年是改革开放40周年,广东,一直被称为改革开放的前沿,佛山铝加工产业集群已经成为目前国内铝加工产业集群的典型。卢主任有着几十年铝型材生产管理经验,在广东铝加工业有着强大的影响力和号召力,而他对广东铝加工业的熟悉和深入的理解以及紧跟时代的理念,更是让广东铝加工企业追随和认可。采访的话题就从佛山铝加工业40年的发展开始。

初试弄潮

“中国铝加工业有着悠久的历史。老一辈铝加工工作者做出了重要贡献,比如东北轻合金加工厂、西北铝,这些单位可以说是中国铝加工业的摇篮,广东铝加工业在新中国建国初期非常薄弱,而改革开放带来了改变。广东铝加工行业最早引进的投资是台商投资的广州铝制品六厂,隶属广东省轻工业局。因为当时需要一些铝板生产电饭煲之类的日用品,所以企业就引进了两台电解槽生产电解铝,再加工成铝板及铝制品,但是电解铝的产量很少。此后,还有一个佛山金属家具五厂,也开始生产铝型材,从此奠定了广东铝型材生产的基础和雏形。”卢主任的描述,让记者脑子里迅速有了80年代初,广东街巷繁荣的景象。

记者对改革开放一直有一个好奇:为什么是从广东、从深圳开始。抛开政治因素,单就广东人的精细和大胆这两个特质来说,尝试新事物也的确是广东人的强项。

“为什么从广东兴起的是铝型材而不是其他产品?”记者问卢主任。

“因为广东人爱美。”卢主任笑答。“广东是改革开放的前沿,毗邻港澳地区且往来频繁,带来了室内装修概念。铝合金材料因为美观实用而被越来越多的广东人接受,得到广泛应用。二是发现挤压机做铝型材工艺路线很短,利用不同的模具,好像挤牙膏一样,一下就挤出来成型的型材。佛山的乡镇企业是当时全国最活跃的地方,那些喜欢‘弄潮’的人们,就开始尝试去做铝型材。而大沥镇又有着浓厚的有色金属产业基础氛围。之前只是做成铝锭,卖给别人。改革开放以后,民营企业开始得到认可,并获得极大的发展空间。很多企业家敏锐地看到了商机,既然可以做铝锭,而挤压型材的工艺并不复杂,何不自己直接生产型材?最重要的是,当时铝锭和铝型材每吨差价最高有4000~5000元。铝型材的价格是铝锭的2~3倍。巨大的利润也吸引着这些‘弄潮儿’,这样就逐渐形成了铝型材的产业聚集。”卢主任告诉记者。

卢主任介绍,广东没有大规模的板带加工厂,这是因为板带加工的大型设备初始投资大,板带又是中间产品,还需要再加工成型材,见效慢。而做挤压型材初始投资小,很多小问题可以人工动手解决,产品直接销售,见效快。在当时的情况下,人工、手工能解决的问题意味着可以不花钱,而购买大型机械设备则需要花钱。这就是广东人骨子里的精细带来的效益。

标准化初现

改革开放5~6年之后,广东涌现出很多生产铝型材的国有企业,以及一些当时的乡镇企业,比如1985年、1986年之后,大沥镇一些做废旧金属回收的企业,看到铝型材企业很红火,也陆陆续续开始从事铝型材加工。“当时一个年产1000~2000吨铝材的工厂,规模就很大了,与现在是天壤之别。”卢主任说。当时广东的铝型材虽然有一定的数量,可是对质量却没有任何概念。拿到一个样品就有样学样地做,但是怎么做、做成什么样算是好的,根本就不知道。广东第一台挤压机是深圳西林厂的,当时是“三来一补”的来料加工模式,铝型材产品质量都是按照订单要求,而缺乏统一、通用的行业适用标准。

卢主任说:“改革开放以后,广州使用铝型材是比较早的。当时广交会场馆改造,需要铝型材,但是材料基本都是来自中国香港。虽然当时广东有了铝型材厂,但是产品质量不稳定,不能满足需求。随着广交会的契机,大家发现铝型材美观实用,便开始发展这种材料。但也没什么头绪,关于工艺、质量等,没有一个好坏的标准。基本是厂家怎么生产,就怎么使用,然后在使用中发现问题,再反馈厂家改进。这样的结果就造成生产流程无序,产品质量不稳定,而随着用户越来越多,需求越来越多样,对企业而言,组织生产的难度就比较大了。因为小批量的不标准生产,成本就会很高。”

在此情况下,1985年,东北轻合金加工厂首先推出了一个标准,也就是现在的GB5237标准的前身——铝合金建筑型材标准。当时东轻也有两台挤压机生产建筑型材,但是量很少,毕竟不是他们的主业。GB5237标准刚刚出来的时候也很简单,主要是几何尺寸之类,对表面处理这些还没有要求。1993年,标准改进了一些,比如把铝合金门窗里的安全结构件也涉及到了,但仍然不是很全面。

1985年后,广东的建筑铝型材市场开始活跃了。1985年的标准出台后,市场对建筑型材质量开始重视,当时确实出现了一些壁薄的质量问题,所以国家在1988年和1989年前后,出台了建筑铝型材生产许可证制度。1993版的标准就是配合这个许可证规范使用的。国家在1990年前后出台了一个质量发展纲要,是从国家层面全面推行质量管理,几乎所有的企业都开展了质量管理的培训学习,所有的车间主任都要参加,取得了很好的效果。卢主任说:“对于当时20~30岁的我们来说,血气方刚,很有一股振兴国家的决心志气,我们这一代人是很有一种特殊的责任意识的。特别是珍惜学习,去尝试和改变的机会。”——这是一个标准的50后的表白。对那一代人的情怀,后辈的我们充满敬意。

标准先行 走向辉煌

“标准出现之前,我们只知道做,但不知道怎么做,不知道怎么做是好。所以,某种意义上,中国建筑铝型材的发展要感谢标准化的发展。标准先行,我们才知道什么是好的,我们才知道怎么做才能算是符合标准,是好的产品。正是标准的发展,才让全世界的用户看到了我们的高标准,认可了我们的高质量。”卢主任是GB5237标准和广东铝型材行业的发展历程的见证者,他的观点很具有代表性。

从质量规范开始,生产厂家和用户开始认识标准。有句话说,“最好的型材在广东,最坏的也在广东”。刚开始的时候,所有人都跃跃欲试,却没有规范,所以好坏产品都有。生产许可证制度把质量约束了很多但却不具体,产品质量水平还是无法衡量,这让厂家和用户都陷入两难。

“1992年,邓小平南巡讲话以后,把中国改革开放定了调:改革开放是可以搞的,发展是硬道理,改革开放不是资本主义。1992年,佛山的铝型材行业迎来了第二波浪潮。”每次说到这种时间节点,卢主任都很认真,我甚至能感受到他内心的激动。他之所以记忆深刻是因为他是亲历者,感受过那个激情澎湃的岁月。

1992年以后,广东涌现了许多新的铝型材厂,把建筑型材生产推向了一个高潮。但是,只是一个数量上的高潮。当时大沥镇差不多有200多个厂,但是基本都是家庭作坊式的小工厂。小的产量有2000吨/年~3000吨/年,大的也不过2万吨/年。正因为生产厂商多且集中,所以广东佛山铝型材在全国都很出名。

随着国内房改制度的推行,商品房迎来发展高潮。房地产业的快速发展,促进了建筑铝型材的大发展。90年代初,许多国外的表面处理技术开始进入国内,喷漆、喷粉、电泳技术开始慢慢进入中国。广东的厂家开始接触这些技术。有了这些表面处理技术,铝型材特别是建筑门窗铝型材就更被广泛使用。表面处理技术五花八门,使得建筑铝型材颜色多样、种类丰富,使装饰性更突出。但问题也随之而来。“有了这些技术,又没有标准,大家又不了解什么是好的。”卢主任说。这时,GB5237标准开始显出作用。因为这个时期的建筑铝型材已经开始在房地产领域广泛应用,而由于表面处理技术不到位,时有质量纠纷发生。全国有色金属标准化委员会轻金属标委会专家葛立新教授曾经介绍过,为了确认不是铝型材的质量问题,他们把经过表面处理的材料在各种环境条件下,进行过长达几个月到几年的实验。

辉煌的20年

“从2000年开始,建筑铝型材行业获得了极大的发展。现在有1000多万吨的年产量,虽然说随着国家的改革开放,政策红利促进的发展。但是标准的进步引领了行业的进步。如果不是标准先进,可能现在很多技术和材料我们还是要靠进口。”卢主任如是介绍。

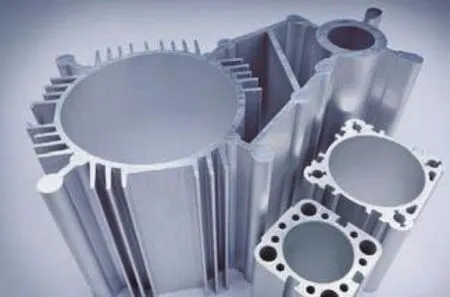

“现在GB5237除了基材标准,还有4个表面处理标准来配合基材标准。有了系列标准之后,很多材料我们就可以按照规范生产。同时,表面处理也有了配套标准,也让铝型材不再‘背黑锅’。全球的客户慢慢开始了解中国铝型材的生产。2000年以后建成的许多高楼大厦,都是我们自己的铝型材。特别是房改后,房屋建筑又给铝型材的发展带来黄金时期。标准的发展与这个黄金时期相吻合。促进了建筑铝型材的大发展。由于国内生产铝型材的量大质高,使得许多幕墙企业跟进发展。我国由铝型材的净进口国变成净出口国。目前,全世界440米以上的高楼,有80%都是中国制造的铝型材。比如迪拜塔高800多米,幕墙和型材都是中国制造。改革开放40年,我国从建筑铝型材弱国到强国。我们感谢时代发展带来的红利,同时也要感谢GB5237这个好的标准,市场和产品相互促进发展。改革开放给了我们无限的生机,从前很多产品需要进口,在一定程度上是我们标准的落后造成产品质量落后。现在有了高标准,也就有了高质量产品。”卢主任告诉记者。

广东铝加工行业未来可期

“目前,仅仅依靠房地产业再来维持建筑铝型材行业的辉煌已经不可行。我认为建设美丽乡村也是一个很好的思路。缩小城乡差别,给铝型材的使用提供了发展空间。铝合金型材如何去适应这些建设,是我们要思考的。还有中国有色金属工业协会扩大铝应用的活动。特别是现在推行的全铝家具,过去铝型材装饰都是用在室外,现在室内的家具产品也可以用铝生产。这里又面临一个问题,用在了室内,就要体现装饰性。现在GB5237的表面处理标准就不够用了。怎么样适用室内装饰和使用环境,适应人们的审美需要,这是我们亟待解决的问题。新产品的改造要迎着这些问题去做,也是未来一段时间的研究和努力方向。”

卢主任说,过剩产能用关停来解决,是很被动的,所以扩大用途是解决问题的方法。广东铝加工企业在技术转型上也做了很多尝试。以前把铝加工定位为高能耗、高污染行业,这些年铝加工企业从节能改造、环保治理入手,做了很多努力。“我们提出,达标排放不是环保,只是数值上的变化,达标排放不是最终目的。如何资源化利用,变废为宝,实现零排放。例如,表面处理后的酸被回用利用,做成化工的主体原材料。还有能耗,在节能方面也取得了很多新进步。我们以前都是烧重油,现在都改用清洁能源。过去融每吨铝要90立方米天然气。现在只需50多立方米,铝棒加热炉,过去加热一吨铝棒大概要30立方米天然气,现在大概不到20立方米。行业要紧紧跟着国家的步伐,走符合安全环保的路线。产品只有符合安全环保的标准,才是有生命力的产品。”

卢主任说,生产产品,不能牺牲别人的利益,不能牺牲环境的利益。这和做人是一个道理,不能以牺牲别人的利益来换取自己的利益。“如果能牢牢把握安全、环保这两条路,建筑铝型材行业再辉煌20年是可以期待的。即便是以前走过的弯路,这个行业还是需要被认可的。有了问题,我们要解决它,并按照国家政策、法律法规去做,按照人民美好生活的追求去做。”

目前,广东除了是建筑铝型材产业聚集地外,还具有加工装备机械和原辅材料制造以及人才优势。有了这些,再加上以卢继延主任为代表的广东企业家的精细化管理和高标准生产,我们有理由期待广东地区铝加工行业再创辉煌。