大直径超薄筒形件减薄旋压过程鼓形失稳分析

2018-11-07文学谭建平李新和刘溯奇

文学, 谭建平, 李新和, 刘溯奇

(中南大学 机电工程学院, 湖南 长沙 410083)

0 引言

CAP1400核主泵屏蔽套外径为φ(624±0.07) mm,壁厚为0.50 mm,长度为3 800 mm,材料为C-276镍基合金,径厚比(直径/壁厚)>500,属于典型的大直径超薄筒形件。传统工艺采取氩弧焊连接成型的制造方法[1],经测试,发现屏蔽套的焊缝区存在一定程度的组织缺陷[2],降低了构件性能及服役安全性,同时壁厚不能降到最低极限而影响到核主泵效率。因此,有学者提出用整体减薄旋压成型代替传统组焊的制造模式。

减薄旋压成型中,小直径的薄壁筒旋压成型工艺已比较成熟,如:薛克敏等[3]、于辉等[4]研究了减薄率、壁厚尺寸、旋轮攻角的变化对金属轴向流动的影响,并旋出较高质量的薄壁管;赵云豪[5]通过高温合金管材不同旋压变薄率的试验来优化工艺参数,以有效控制塑性变形的稳定流动,实现薄壁管材的高精度旋压;梅瑛等[6]通过有限元及旋压实验研究了筒形件反旋时工艺参数对旋压力的影响规律,通过调整参数控制旋压力,得到较为稳定的旋压质量; Ma等[7]研究了带横向内筋的锥形件强力旋压,发现3种典型的塑性变形行为及影响塑性变形行为稳定的两个决定性因素(压下量和进给值),确定了带横向内筋的锥形件等类件的旋压工艺参数选择原则。但在径厚比大于500工件的旋压中稳定性研究较少,20世纪80年代末,Prakash等[8]采用拉伸和变薄旋压复合加工方法制造出径厚比达1 000的不锈钢筒形件; 90年代末,赵云豪等[9]研制出径厚比达440的筒形件,并重点分析了旋压加工工艺,但在径厚比方面突破性不大;近年来, Davidson等[10]重点研究了工艺参数对薄壁构件旋压失稳的影响,Mohebbi等[11]研究了变薄旋压过程中薄壁筒构件的残余应变;文献[12-14]以引进西屋公司核电AP1000的屏蔽套为研究对象,以仿真与实验相结合的方法,实现了缩小件的稳定旋压,并用双旋轮机床完成了φ565 mm、壁厚0.65 mm、旋后长约1 200 mm的薄壁筒,但在旋压过程中鼓形失稳方面及长程旋压稳定性还未作深入研究。

本文在大功率屏蔽式核主泵自主化形性协同制造原理的子课题“定转子屏蔽套结构稳定原理与形性创成规律”背景下,结合前期研究成果,将数值模拟与实验相结合,研究大直径超薄筒形件旋压过程的鼓形形成、失稳机理及关键影响因素,为薄壁筒的长程稳定旋压及过程监测提供理论依据与实验基础。

1 小直径薄壁筒旋压的鼓形现象

采用小直径薄壁筒(壁厚2.00 mm,材料C-276镍基合金,直径φ200 mm),通过4道次实现壁厚从2.00 mm到0.40 mm减薄旋压。经过对多组旋压实验的观察,薄壁筒产生了3种典型鼓形失稳现象,如图1所示。

鼓形现象以各种形状存在于薄壁筒的反旋过程中,经初步分析可知:当薄壁筒与芯轴间间隙(简称工模间隙)不合适时,易产生环向鼓形(见图1(a));当减薄率过大时,产生局部鼓形(见图1(b));当芯轴转速过高时,相应的进给率降低,综合系统振动引起螺旋状鼓形(见图1(c))。由此可以看出,旋压工艺参数对鼓形状态的影响较大。下面将理论分析、数值仿真与实验相结合,研究旋压过程中的鼓形及鼓形失稳现象。

2 薄壁筒旋压鼓形形成与失稳机理分析

2.1 旋压模型与鼓形形成

2.1.1 薄壁筒减薄旋压模型

薄壁筒减薄旋压模型如图2所示,薄壁筒套装在芯轴上,一端被约束,一端自由,随机床主轴以角速度ω转动;单个或多个旋轮先沿径向下压一定量,再沿轴向进给,使旋轮与薄壁筒接触区域产生局部塑性变形,随着旋轮加载位置的不断改变,使薄壁筒产生连续塑性变形,完成减薄旋压。

旋压过程中,薄壁筒接触区受到旋压力F,可分解为径向力Fr、轴向力Fa和切向力Ft,公式为

(1)

式中:σm为平均应力;C为修正系数,C=2.44ψ-1.16A(ψ+ln(1-ψ)),ψ为减薄率,A为摩擦条件数值,A=1+mcotα+0.5mtanα,m为摩擦系数,0≤m≤1;Dw为薄壁筒外径;α为旋轮压力角;f为进给率;t0为毛坯壁厚。

2.1.2 薄壁筒旋压鼓形形成

薄壁筒旋压时,旋轮与工件接触区域产生塑性变形,随着旋轮加载位置的不断改变,工件产生连续塑性变形,材料被连续地挤向旋轮前侧堆积(最高处壁厚为t,与芯轴距离为h),在芯轴与工件之间产生楔入效应(见图3)。

因楔入效应的作用,使得被挤向旋轮前侧的上层和下层金属发生流动方向改变:旋轮前侧上层材料向约束端流动,形成鼓形;下层材料向内部流动,挤入工件和芯轴之间,在旋轮底部碾压变形区则会出现一个与芯轴紧密接触的锁模环[12,14](见图4(a))。鼓形与锁模环是薄壁筒旋压中成对出现的两个现象:均匀的锁模环能提供较大的约束,使金属流动稳定;不均匀的锁模环(见图4(b))则难以提供有效约束,材料流向易紊乱,鼓形破坏,旋压失稳。

2.2 鼓形失稳机理

2.2.1 旋压区边界约束与鼓形失稳

根据图2的旋压模型,得到旋压区边界约束状态如图5所示。旋压过程中,挤压区的周向两侧与约束端提供变形抗力,引导挤压区材料向自由端作定向流变,使局部挤压区材料约束与金属流动变形间形成实时平衡状态。当鼓形形状持续发生变化时,当前的约束不能限制薄壁筒旋压区的变形方向,旋压区局部材料流动方向改变,旋压区会重新寻找约束边界来平衡当前流变状态。若平衡,则在新的约束边界下稳定旋压;若新平衡关系失效,则会出现因鼓形失稳而产生旋压失稳。

2.2.2 旋压区附近应力与鼓形失稳

旋压区附近的应力分布状态是影响旋压鼓形的外在因子。将旋压区分为A1、A2、B、C和D5个区间(见图6),分析各区间的应力情况。图6中σθ为周向应力,σr为径向应力,σz为轴向应力。

由图6可知:A1区受轴向拉应力与周向压应力;A2区受轴向压应力和周向拉应力;D区为弹性变形区;B区受3向压应力,形成偏应力分量,实现金属轴向流动和减薄;由于薄壳结构的弱刚性,旋压区存在局部微鼓形,鼓形高度在连续加载过程中逐渐累积,使变形体积增大,旋轮前的挤压力流传递给鼓形区,使鼓形区材料挤压力流的方向随鼓形形状的变化而变化,使周向压应力部分转化为径向应力;相应地,旋轮前等效变形应力增加(图6中C区),引起鼓形区塑性变形[15],当鼓形高度超过临界值时,鼓形区材料大面积屈服,在不均匀应力场作用下导致鼓形面畸变,鼓形区出现褶皱、折叠等失稳现象。

2.2.3 旋压变形区的应力场特征

当旋轮底材料局部被挤压时,工件与旋轮接触区(图6中B区)应力场发生变化,B区应力场的稳定性则是影响鼓形失稳的内在因子。在稳定旋压状态下,在锁模环、鼓形状态及稳定的定向流动等周边边界的强约束下,变形区的等效应力呈现整齐的边界,在3个约束方向具有明显的应力梯度,金属材料向自由端稳定流动,旋压稳定(见图7(a));当锁模环不均匀时,鼓形状态改变,旋压区有效的边界约束条件缺失,此时挤压变形区产生的塑性变形等效应力流穿透旋轮挤压控制区,该区无法建立收敛的应力场,边界紊乱,旋压失稳(见图7(b))。

定向、收敛的金属流动需要有效的边界约束,从而形成收敛的应力梯度场,实现鼓形状态稳定。而合理的参数则是维持鼓形状态稳定、实现旋压稳定的前提。下面将通过数值仿真分析主要参数对鼓形状态的影响规律。

3 减薄旋压仿真分析

3.1 仿真模型建立与验证

3.1.1 模型建立

采用非线性有限元分析软件MSC.Marc进行薄壁筒减薄旋压数值仿真(材料为C-276镍基合金,壁厚1.00 mm,直径φ200 mm),利用二维的四节点四边形网格建立纵截面,并扩展成三维的八节点六面体单元网格[16],从而使网格中的节点能有序地任意运动,边界上的节点保持在边界上运动,内部的节点运动网格扭曲达到最小化。由拉伸实验获得C-276镍基合金的应力- 应变曲线如图8所示。

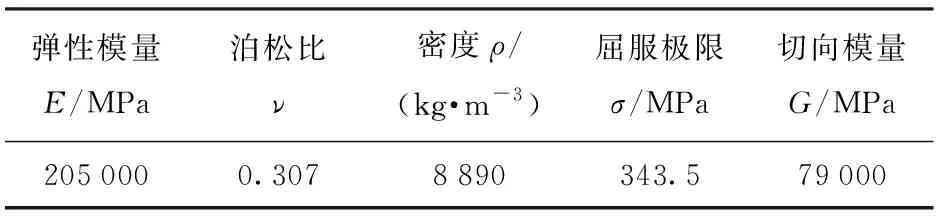

设定C-276镍基合金为各向同性材料,材料性能如表1所示。定义芯轴和旋轮为刚体,工件为变形体;库伦摩擦系数为0.04;旋轮直径φ310 mm;三旋轮成形角α1=15°、α2=12°、α3=10°;旋轮厚度40 mm;圆角半径R1=3 mm、R2=4 mm、R3=6 mm;采用3旋轮错距旋压[12,17-18],旋轮1与旋轮2的轴向错距S12=2.5 mm,旋轮2与旋轮3的轴向错距S23=2.0 mm,其仿真模型如图9所示。

表1 C-276镍基合金的机械性能

设定薄壁筒与芯轴为静止状态,并约束薄壁筒止旋端径向、切向及轴向的位移与转动;采用旋轮螺旋式进给,实现薄壁筒与旋轮的相对运动;结合主轴转速对稳定性旋压的影响[13],主轴转速选择80 r/min进行仿真分析。

3.1.2 基于鼓形与锁模环现象的模型验证

选择易于观察到的稳定鼓形、失稳鼓形及锁模环现象作为模型验证特征,结果如图10和图11所示。

通过仿真发现:在旋压过程中,旋轮前侧金属隆起,形成鼓形[12](见图10(a));随着旋压的持续,鼓形高度逐渐增加,随后金属流动变得紊乱,出现褶皱折叠现象,即产生旋压失稳(见图10(b))。通过观察旋压件内壁发现,在旋轮底部出现一圈材料贴紧芯轴(见图11),相应的现象与图1、图4(a)中所示现象一致,表明该仿真模型正确。

3.2 影响旋压鼓形的关键因素分析

3.2.1 鼓形比与鼓形刚度

鼓形的形状(高度、宽度、曲率)随旋压的进行实时发生变化,在2.2.1节的有效边界约束下,鼓形会一直保持稳定状态;当局部的突变破坏了约束边界时,当前鼓形状态及变化的约束边界无法抵抗突变力,从而形成鼓形失稳。

为了不同壁厚条件下鼓形状态的可比较性,采用鼓形比(h/t)反映鼓形区的变形程度,如图3所示,鼓形比越大,鼓形区变形程度越大。同时结合在不同旋压载荷F作用下,直径d、壁厚t、工模间隙δ、进给率f及减薄率ψ都会影响到鼓形高度h,为便于从鼓形稳定性分析,定义广义鼓形刚度为

K=F/h(t,d,δ,f,ψ) .

(2)

3.2.2 径厚比对鼓形影响

仿真中设定壁厚为1 mm,根据研究成果,减薄率与进给率分别设定为35%和0.8 mm/r[12-13],改变直径分别为φ500 mm、φ400 mm和φ300 mm,即径厚比分别为500、400和300,获得径厚比对鼓形比的影响规律如图12和图13所示。

由图12可知,在旋压载荷小于8 000 N时,径厚比对鼓形比的影响很小;在旋压载荷大于8 000 N时,随着径厚比的增大,筒形件鼓形比增大,需求旋压力增大,失稳的可能性增大。径厚比每增加一倍,则对应的鼓形比增加超过一倍,即为大径厚比效应。

由图13可知:径厚比增大,薄壁筒鼓形刚度降低,易发生鼓形失稳;在低载荷区,薄壁筒鼓形刚度大,不易发生鼓形失稳;随着鼓形的累积,载荷增大,相应鼓形刚度降低。

3.2.3 工模间隙对鼓形影响

综合径厚比仿真结果,设置径厚比为400、减薄率与进给率分别为35%和0.8 mm/r[12-13],根据壁厚1.00 mm信息,相应间隙比(工模间隙/壁厚)分别设定为0、0.5、1.0(工模间隙分别为0 mm、0.5 mm、1.0 mm),获得其影响规律如图14和图15所示。

由图14可知,当旋压载荷大于8 400 N时,薄壁筒鼓形比随间隙比的增大而增加,鼓形区将产生严重的塑性变形;当旋压载荷大小为7 000~8 400 N时,间隙比对薄壁筒鼓形比的影响相对较小,工件塑性流动均匀。

由图15可知,当间隙比增大时,薄壁筒的鼓形刚度降低,易发生鼓形失稳现象。在低载荷区,薄壁筒鼓形刚度高,不易出现旋压失稳现象,随着鼓形的累积,需求载荷增大,对应的鼓形刚度急剧降低,易发生鼓形失稳;在高载荷区,旋压力的增大有利于锁模环形成,旋轮与工件接触区域扩大,抑制了鼓形高度的增大趋势,因而鼓形刚度曲线平缓后又呈增大趋势。

3.2.4 减薄率对鼓形影响

设置壁厚1.00 mm、直径φ400 mm,工模间隙0.25 mm,旋轮与芯轴间隙分别为0.75 mm、0.65 mm、0.55 mm,其余参数不变,以实现不同理论减薄率(25%、35%、45%)的薄壁筒旋压过程仿真。减薄率对鼓形的影响规律如图16和图17所示。

由图16和图17可见,随着旋轮的持续作用,鼓形高度逐渐增加,但增加的幅度逐渐减小;当旋轮的轴向位移相同时,鼓形高度随减薄率的增大而增高,未成形金属受到的挤压增大,参与塑性变形的金属增多,对鼓形的约束减小,鼓形刚度降低。

3.2.5 进给率对鼓形影响

设置薄壁筒壁厚1.00 mm、直径φ400 mm,减薄率设定为35%[12-13],以不同进给率(0.4 mm/r、0.8 mm/r、1.2 mm/r)仿真薄壁件旋压过程,验证进给率对旋压产生鼓形高度的影响,结果如图18和图19所示。

由图18和图19可见:鼓形高度随着旋压向前推进逐渐增加,增加幅度逐渐变缓;进给率增大,薄壁筒易缩颈,使薄壁筒的贴模性好,能形成有效约束,筒形件刚度增加,可抑制鼓形失稳;但若进给率过大,则会导致薄壁件旋压面呈螺纹状,使旋压精度降低。

3.3 关键参数选择

旋压过程的平稳性是实现旋压稳定性的前提,其鼓形形状的突变则是引发旋压失稳的直接因素。结合各参数对鼓形比及鼓形刚度影响规律,选择以旋压过程中鼓形刚度最低时刻作为参考点,以该点前后位置的鼓形高度变化率为依据,选择关键参数。提取各参数条件下鼓形刚度最低点处前后位置的鼓形高度变化,如图20所示。

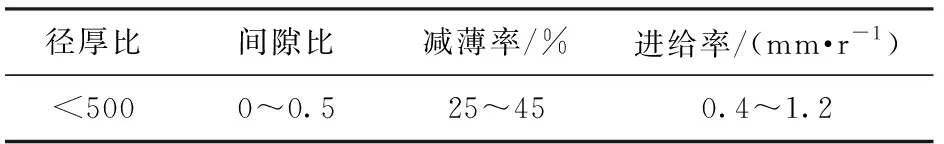

由图20可知,在径厚比为500、间隙比为0.5和1.0这3种状态下,易造成鼓形形状骤变、引起旋压失稳,在关键参数选择时应避免此组参数。综合各参数对鼓形高度的影响规律,得到各关键参数的选择范围如表2所示。

表2 旋压关键参数选择范围

4 实验研究

4.1 实验准备与目的

实验机床与旋轮:选择长征机械厂生产的CZX800 CNC三旋轮强力旋压机,三旋轮尺寸及错距参数与数值仿真时一致。

实验材料:C-276镍基合金薄壁筒,其材料性能参数如表1所示。结合已有芯轴(直径φ393.5 mm,长度约3 500 mm),根据数值仿真结果,设计坯料壁厚2.00 mm,外径φ398 mm,工件长度1 200 mm(可旋长度1 030 mm),考虑可顺利装配,设计工模间隙0.30 mm,因制造误差,实测薄壁筒尺寸如表3所示。

实验目的:结合工艺参数对鼓形的影响规律,拟实现旋压至壁厚约0.50 mm、径厚比大于500、长度达3 800 mm,全程无鼓形失稳的薄壁筒。

4.2 旋压参数与结果

4.2.1 工艺参数的适应性测试

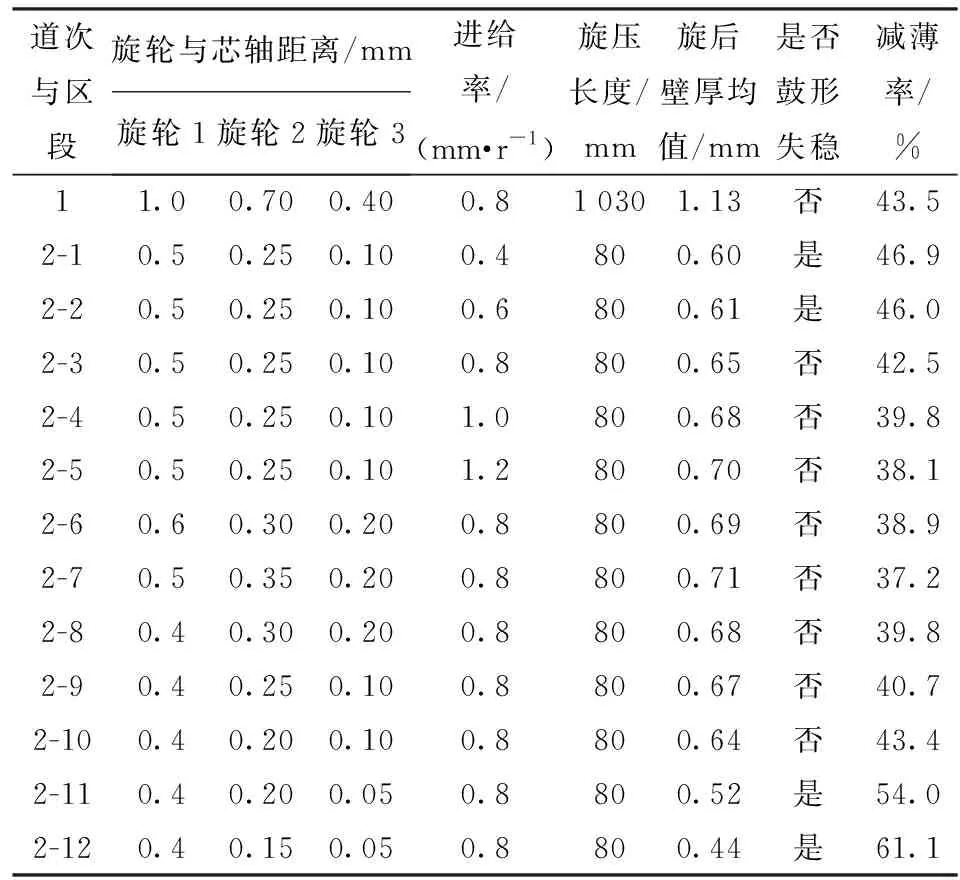

考虑数值仿真与实际旋压工艺系统的差异性,以表2为参考,选择12组工艺参数,对完成第1道次旋压后的1号实验件划分成12区段,进行工艺参数的适应性实验,为长程薄壁筒稳定旋压提供最佳工艺参数。参数分段旋压实验如图21所示,测试数据如表4所示。

表4 参数适应性测试数据

表4中的第1栏为第1道次的旋压测试情况;2-1栏~2-12栏表示第2道次中实验区段数的实验情况,其中,2-1栏~2-5栏为进给率参数的测试情况, 2-6栏~2-12栏为减薄率参数的测试情况。

由表4数据,在径厚比、间隙比与旋轮参数相同工况下,得到如下规律和结论:

1)减薄率大于45%的旋压过程易出现鼓形失稳,且各旋轮压下量配比及合理范围内的进给率改变对鼓形失稳的贡献率不大,可认为在此情况下,减薄率是影响鼓形失稳的主要因素;

2)相同的减薄率条件下,旋压后薄壁筒的壁厚值随进给率的增大而变厚,相同的进给率状态下,其壁厚值随减薄率的增大而变小;

3)3套旋轮错距旋压时,精旋轮(旋轮3)对总体减薄率的贡献率大,开坯旋轮(旋轮1)的贡献率小。

综合适应性测试实验过程及结果,应选择减薄率小于45%,同时确定进给率的选择范围为0.6 ~1.2 mm/r,其余参数不变,用于薄壁筒的长程旋压实验。

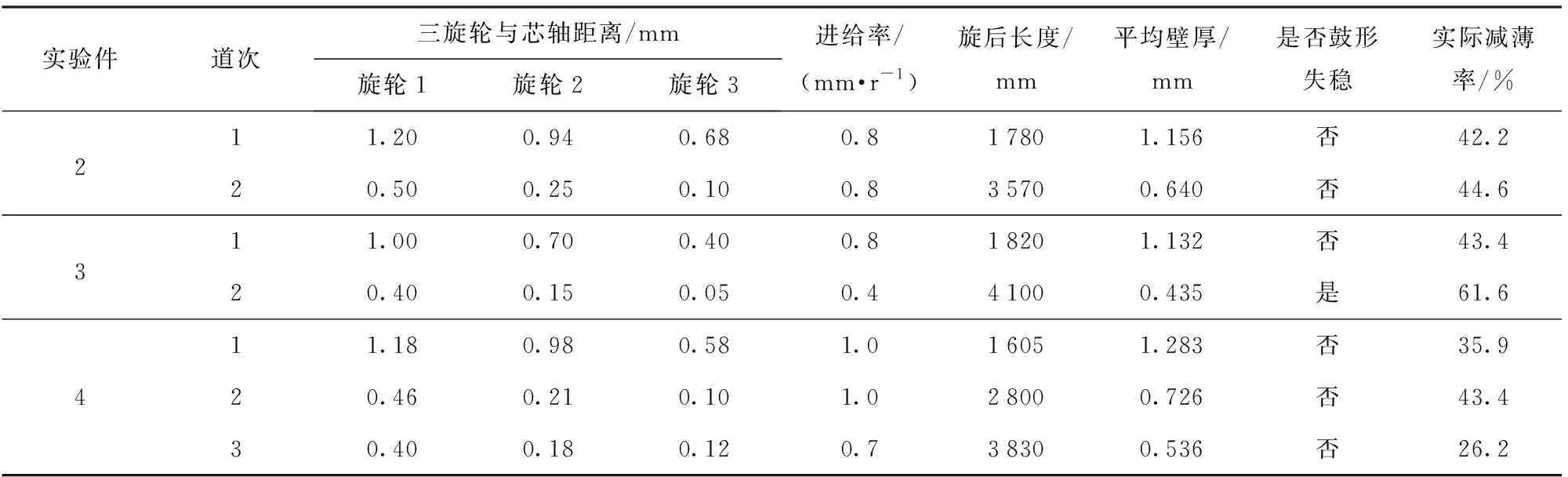

4.2.2 长程旋压稳定性测试

鼓形现象是薄壁筒反向减薄旋压过程中失稳的触发点,长程旋压中,鼓形高度更易随旋压持续而增高,从而失稳。为此,利用2号(间隙比0.25)、3号(间隙比0.22)及4号(间隙比0.17)实验件依次开展长程旋压稳定性实验,拟由可旋长度为1030 mm、壁厚2 mm的短薄壁筒,稳定旋压至长度大于3 800 mm、壁厚约0.5 mm的薄壁筒。

结合仿真与参数适应性实验,设定工艺参数并进行旋压实验,数据与效果见表5及图22.

综合薄壁筒的长程旋压情况,在芯轴与旋轮参数相同工况下,得到如下规律和初步结论:

1)对比2号与3号薄壁筒第1道次旋压结果,得到在间隙比与进给率相同情况下,壁厚值随减薄率的增大而变小,且各旋轮压下量的不同分配对壁厚的数值也存在较大影响;

2)3号薄壁筒出现鼓形失稳的原因:在第2道次的小进给率、大压下量状态下,薄壁筒壁厚实现了减薄,但小进给率使得3套旋轮对已旋位置重复碾压,造成扩径;由扩径引起鼓形与锁模环的约束破坏,从而失稳;由于工模间隙变大,自由端的薄壁筒因约束缺失出现了较大程度的扭转,又加剧了3号薄壁筒的鼓形失稳;

表5 长程薄壁筒旋压数据

3)薄壁筒的长程旋压过程中,薄壁筒在各道次下的良好贴模性是实现稳定旋压的关键,一旦出现鼓形失稳,边界约束条件破坏,则很难通过实时的参数调整方法改变其失稳状态;

4)3道次的旋压模式虽然增加了薄壁筒旋压时间和不确定风险,但减少了各道次的减薄率,避开了减薄率易产生鼓形失稳区域数值;同时进给率的适当增大有利于旋压过程中的锁模环形成,使薄壁筒贴模性好,从而增加了鼓形和薄壁筒刚度,实现了薄壁筒长程的稳定旋压。

5 结论

本文将理论分析与数值仿真相结合,分析了大直径超薄筒形件旋压过程的鼓形现象形成机理,得到了影响鼓形状态的关键因素及规律,并以此为指导,实现了φ398 mm薄壁筒,壁厚由2.00 mm减薄到约0.50 mm,长度由1 030 mm伸长至大于3 800 mm的长程稳定旋压。得到以下结论:

1)鼓形现象是超薄壁筒强力减薄反向旋压过程中不可避免的现象,相应的鼓形比与鼓形刚度可分别反映薄壁筒鼓形区的变形程度和稳定性。

2)径厚比、工模间隙、减薄率及进给率为鼓形形成与稳定性的关键影响因素,在径厚比及工模间隙不变情况下,减薄率是影响鼓形状态稳定的主要因素。

3)在薄壁筒的长程旋压过程中,周向形成的均匀锁模环能有效抑制鼓形高度,维持稳定的鼓形状态,保障薄壁筒在各道次下具有良好的贴模性,实现稳定旋压。